Com os avanços na redução de peso dos veículos e na segurança contra colisões, o uso de placas de aço de alta resistência na indústria automotiva está aumentando gradualmente.

Atualmente, peças flexíveis de placas de alta resistência são utilizadas principalmente em componentes estruturais de chassis de automóveis.

A dobra de chapa metálica pode ser feita de duas maneiras:

(1) Dobragem de Estampagem

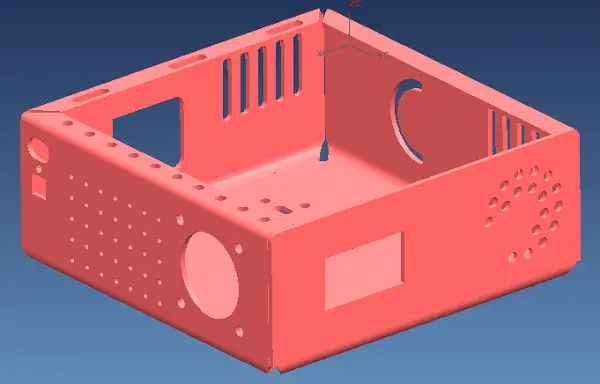

Esta técnica de dobra exige que a matriz de dobra e o material da chapa estejam totalmente aderidos um ao outro e correspondam com precisão às peças da chapa metálica.

Devido ao alto custo de desenvolvimento do molde, é adequado para peças de chapa metálica com estruturas complexas.

(2) Dobra do Freio de Prensa

Este método elimina a necessidade de a matriz de dobra corresponder a cada peça de chapa metálica individualmente.

Ao ajustar o processo de dobra e o curso da prensa dobradeira, um molde de dobra flexível pode ser produzido para acomodar os requisitos de várias peças dobradas.

É econômico para peças de chapa metálica com estruturas simples, pois o custo de desenvolvimento de um molde de prensa dobradeira é baixo.

No entanto, quando placas de alta resistência são dobradas usando o método de dobra livre em uma prensa dobradeira, a eficiência da produção é reduzida devido a vários defeitos causados por fatores como desempenho do material, condições do equipamento e parâmetros do processo de dobra.

Isto pode resultar em perdas económicas.

Neste artigo analisaremos os principais tipos de defeitos na flexão livre de chapas de aço de alta resistência e proporemos medidas de melhoria e contramedidas correspondentes.

Dobrando Rachadura

Quando o raio de curvatura interno (R) é reduzido até certo ponto, a deformação excessiva pode resultar em rachaduras ou microfissuras do material longitudinal lateral fora do material da folha no raio de curvatura, conforme ilustrado na Figura 1.

Durante a fase inicial de produção experimental de peças dobradas de aço de alta resistência, defeitos de fissuração por flexão são uma ocorrência comum, levando não apenas ao desperdício da placa, mas também a um obstáculo ao andamento normal do projeto.

Os principais fatores que contribuem para a fissuração em peças dobradas de aço de alta resistência podem ser atribuídos aos seguintes aspectos.

Fig 1 Fissuras no raio de curvatura de peças dobradas de aço de alta resistência

Raio de curvatura

O raio de curvatura mínimo, que evita rachaduras na fibra externa, é o raio de curvatura final.

O raio de curvatura mínimo depende de vários fatores, incluindo as propriedades mecânicas do material, a direção da fibra da placa, a qualidade da superfície da placa, a qualidade da borda e a espessura da placa.

À medida que a resistência do material aumenta, sua plasticidade diminui, resultando em um raio de curvatura mínimo maior.

Além disso, as placas laminadas a frio tendem a apresentar anisotropia, com maior plasticidade ao longo da direção da fibra do que perpendicular a ela.

Portanto, quando a linha de dobra é perpendicular à direção da fibra da chapa, o raio de curvatura mínimo é menor.

Para evitar trincas ou microfissuras por flexão, é essencial prever com precisão o raio de curvatura mínimo do material em chapa com antecedência.

Por exemplo, o raio de curvatura do aço protetor BP500 (com uma resistência ao escoamento não inferior a 1250MPa) deve ser pelo menos 4 vezes a espessura do material e a linha de curvatura deve ser perpendicular à direção da fibra do material em folha.

Para evitar fissuras por flexão causadas por um raio de curvatura insuficiente, é crucial considerar a relação entre o raio de curvatura e o raio de curvatura mínimo, bem como a relação entre a linha de curvatura e a direção da fibra do material em folha durante a fase de revisão digital-analógica .

Método de posicionamento de linha de flexão

No processo de dobra, é importante posicionar corretamente a linha de dobra para garantir a precisão das peças dobradas.

Tradicionalmente, os métodos de posicionamento manual de linha incluem posicionamento de marcação manual ou a laser, posicionamento de entalhe de processo e posicionamento de bloco de máquina-ferramenta.

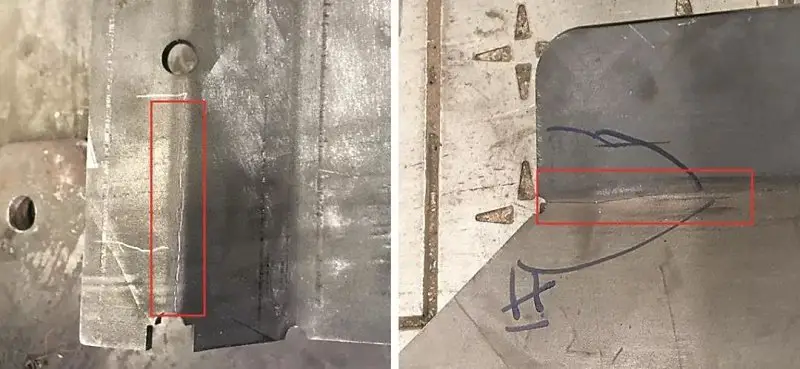

FIGO. 2 Rachadura na lacuna do processo de peças dobradas de placas de alta resistência

Durante o teste de flexão dos materiais de chapa BP500, quando o método de posicionamento do entalhe do processo é usado, podem ocorrer rachaduras na folga de posicionamento, conforme mostrado na Figura 2.

O tratamento de entalhe altera o formato original da borda lisa do material para um formato afiado, fazendo com que a tensão se concentre nas lacunas. Quando o material da folha é dobrado, o valor da tensão na folga excede o limite de resistência e ocorrem fissuras.

Isso destaca os altos requisitos de qualidade superficial e de borda das chapas BP500 durante o processo de dobra. A superfície deve estar livre de rachaduras, arranhões, rebarbas e entalhes nas bordas.

Portanto, a placa BP500 não pode ser posicionada para flexão usando o método de posicionamento de entalhe de processo.

Recomenda-se usar o método de posicionamento de bloco de máquina-ferramenta de chapa metálica não danificada para dobra.

Dobrando Springback

A mola de flexão para trás refere-se à situação em que o ângulo de flexão e o raio das peças dobradas são diferentes dos valores pretendidos após serem removidos das ferramentas da prensa dobradeira.

A resiliência das peças flexionadas é influenciada principalmente pelos seguintes fatores:

- Propriedades mecânicas do material

- Razão do raio de curvatura relativo (r/t)

- Método de dobra

- Ângulo de flexão no centro

- Forma das peças dobradas.

O tamanho do ângulo de retorno elástico é proporcional à resistência ao escoamento e ao índice de endurecimento do material, e inversamente proporcional ao módulo de elasticidade.

A resistência ao escoamento do aço de proteção BP500 não é inferior a 1250 MPa, portanto, sua tendência de retorno elástico é maior do que a das placas de aço comuns.

Principais métodos para melhorar a precisão de peças dobradas:

- Alterar a estrutura local das peças dobradas

- Escolha materiais com pequena resistência ao escoamento e grande módulo de elasticidade

- Substitua a flexão livre e a compensação do molde pela flexão correta

A melhoria do retorno elástico de flexão da placa BP500 foi alcançada principalmente através do método de compensação do molde, uma vez que a placa de reforço não pôde ser adicionada à posição de flexão devido a limitações no formato das peças de flexão.

A Tabela 1 mostra os resultados de experimentos realizados na dobra de placas BP500 com raio de curvatura de 20 mm e ângulos centrais de curvatura de 90°, 120° e 135°, respectivamente.

Tabela 1 A relação entre flexão Primavera de volta ângulo e ângulo central de flexão para placa BP500

| Flexão do ângulo central | Ângulo de retorno elástico |

|---|---|

| 90° | 14° |

| 120° | 18° |

| 135° | 21° |

Conforme mostrado na tabela, pode-se observar que à medida que o ângulo central de flexão aumenta, a resiliência também aumenta.

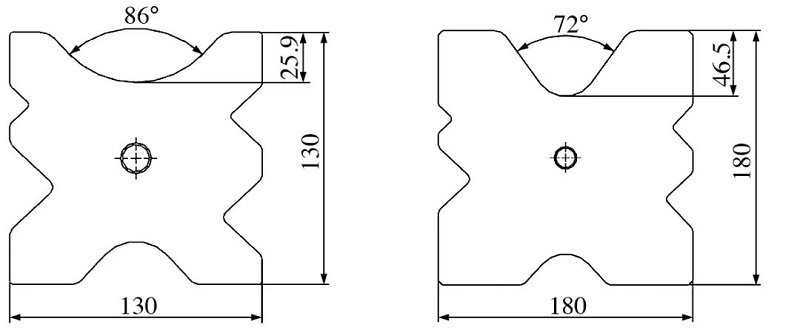

No processo de projeto da matriz de dobra para o material BP500, uma compensação de 14° para o ângulo de retorno elástico (para um ângulo de dobra de 90°) foi feita nas ferramentas da prensa dobradeira.

O molde foi projetado com ângulo negativo para otimizar a resiliência à flexão da placa BP500 e melhorar a precisão das peças dobradas.

A Figura 3 ilustra a estrutura da matriz de flexão inferior antes e depois da compensação do retorno elástico.

FIGO. 3 Diagrama esquemático da matriz de flexão inferior

Deformação da seção dobrada

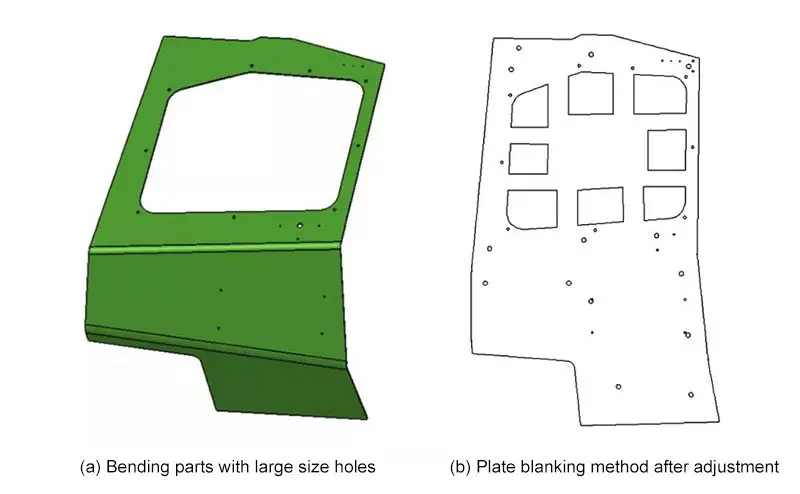

Devido aos requisitos de modelagem, algumas peças dobradas possuem furos grandes próximos à linha de dobra, conforme ilustrado na Figura 4(a).

Após a conclusão do processo de perfuração, as peças dobradas ficam deformadas perto do furo, afetando a instalação de outras peças.

Para resolver esse problema, o método de perfuração dos furos grandes foi ajustado. Parte do furo foi perfurado, enquanto parte da tira de conexão foi retida, conforme mostrado na Figura 4(b).

Após o término do processo de dobra, o restante do furo foi processado.

Este método melhora significativamente o problema de empenamento, melhora o nivelamento das peças dobradas e garante a instalação adequada das peças.

FIGO. 4 Método de supressão de furos grandes para dobrar peças

Inconsistente Ângulo de flexão

No processo de dobra do material BP500, descobriu-se que os ângulos de dobra das extremidades esquerda e direita das peças com linhas de dobra longas eram inconsistentes.

As razões para esta inconsistência são as seguintes:

- Quando o aríete da prensa dobradeira atinge a posição final de flexão, o paralelismo entre ele e a superfície da mesa excede a tolerância.

- O paralelismo entre a superfície de montagem da matriz superior e a superfície inferior de trabalho excede a tolerância.

- O grau de paralelismo entre a ranhura em forma de V da matriz inferior de flexão e a superfície inferior de instalação excede a tolerância.

- A espessura da placa dobrada é inconsistente nas extremidades esquerda e direita.

Mesmo quando a matriz de dobra inferior foi girada 180°, a diferença angular entre os lados esquerdo e direito das peças dobradas ainda existia e o valor havia sido trocado.

Investigações adicionais revelaram que o tamanho do arco circular na parte inferior de trabalho do punção de dobra não era consistente, levando a um paralelismo deficiente entre a superfície inferior da instalação e a superfície inferior de trabalho do punção de dobra.

Isso resultou em ângulos de curvatura inconsistentes da esquerda para a direita.

Ao reprocessar o arco circular na superfície inferior de trabalho do punção de dobra, a planicidade foi melhorada para 0,05 mm/m, e o problema de ângulos de dobra inconsistentes entre as extremidades esquerda e direita das peças dobradas foi resolvido.

Conclusão

Concluindo, ao dobrar uma placa de alta resistência, é importante determinar seu raio de curvatura mínimo e sua tendência de retorno elástico por meio de experimentação.

Com base nessas descobertas, é necessário garantir a exatidão da prensa dobradeira, a precisão do molde e a uniformidade da espessura da placa.

Otimização e ajuste adicionais da técnica de dobra da prensa dobradeira, como a otimização do método de posicionamento, podem ajudar a reduzir efetivamente defeitos na dobra de placas de alta resistência e melhorar a taxa de passagem do produto.