Descrição do plano de fundo:

Recentemente, um grupo de molas de uma empresa quebrou durante testes. O processo de fabricação das molas envolve tratamento térmico de resfriamento, retificação, conformação curva, pré-shot peening, nitretação a gás, shot peening e presa a quente.

Uma análise foi realizada para determinar o motivo da rachadura da mola quebrada.

Método de teste e equipamento

Conteúdo de teste: análise macromorfológica;

Equipamento de teste:

- estereomicroscópio M250;

- microscópio metalográfico DM6000;

- microscópio eletrônico de varredura ZEISS EVO18;

- Espectrômetro de energia ZEISS EVO18.

Resultado do teste

Análise morfológica macroscópica

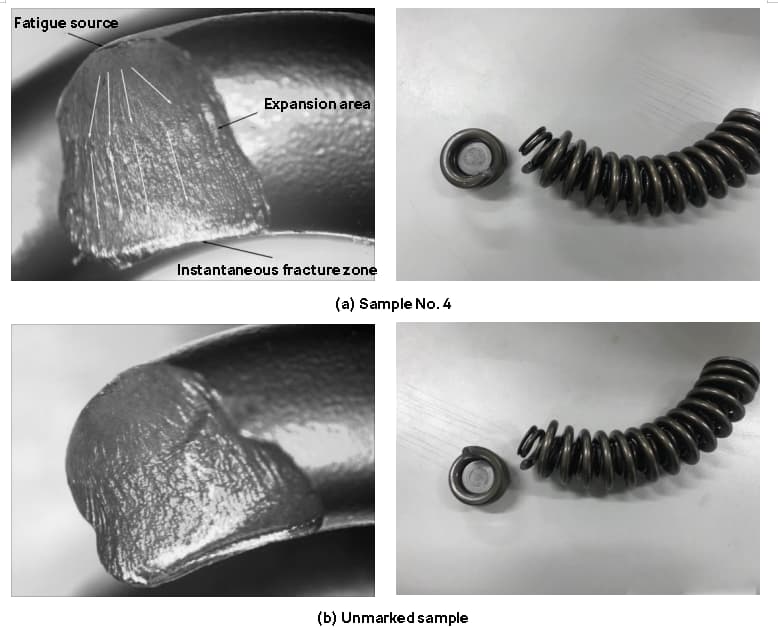

Após a realização de testes em três amostras marcadas após a primavera, elas foram identificadas como amostra nº 4, amostra nº 3 e amostra nº 3, conforme registrado. A Figura 1 mostra que todas as três amostras sofreram fratura por fadiga.

Com base na planicidade da superfície de fratura e na área da zona de fratura instantânea, pode-se concluir que a amostra nº 4 sofreu a fratura inicial, seguida pela amostra nº 3 e, finalmente, a amostra nº 3 novamente.

A cor amarelo claro da primavera é resultado do tratamento de nitretação. O tratamento de nitretação é um processo de tratamento térmico químico que envolve permitir que átomos de nitrogênio penetrem na camada superficial da peça de trabalho em um meio específico a uma temperatura específica. As peças que passam por tratamento de nitretação apresentam excelente resistência ao desgaste, resistência à fadiga, resistência à corrosão e resistência a altas temperaturas.

A fratura da mola está localizada na fonte de fadiga e tem uma aparência branca brilhante. Devido ao desgaste da camada de nitreto, a resistência à fadiga da superfície é reduzida, levando à fissuração por fadiga.

Fig. 1 foto macro de fratura de mola quebrada

Análise de microestrutura metalográfica

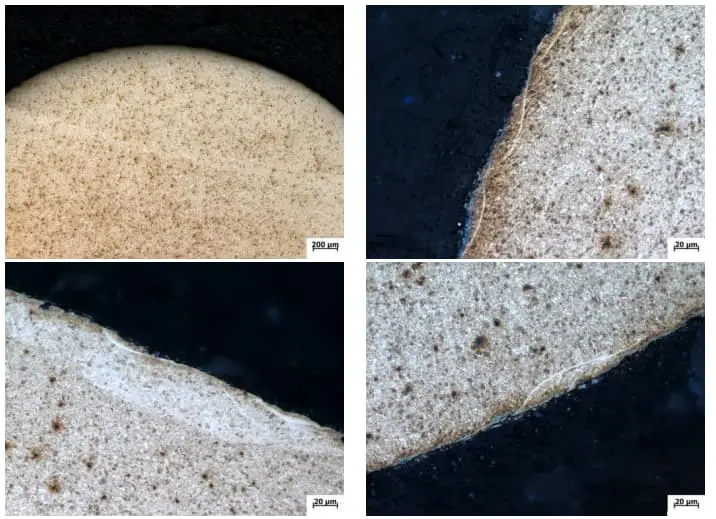

Consulte a Fig. 2 para a micrografia metalográfica que mostra a seção transversal da mola quebrada.

Conforme representado na Fig. 2, há uma fina camada nitretada branca na superfície da mola, que parece ser ondulada e de espessura irregular.

Fig. 2 Micrografia metalográfica da seção transversal da mola de fratura

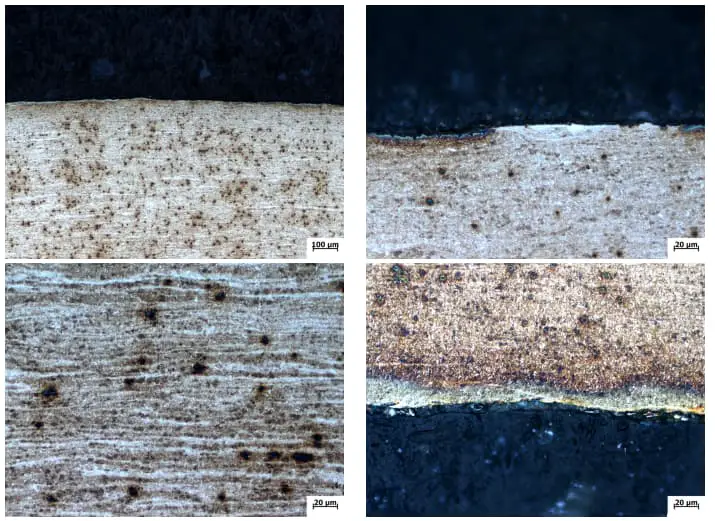

Veja a Fig. 3 para a micrografia metalográfica da seção longitudinal da mola quebrada.

Na Figura 3, pode-se observar que existe uma camada nitretada branca na superfície da mola e uma estrutura de faixa óbvia.

Fig. 3 Micrografia metalográfica da seção longitudinal da mola de fratura

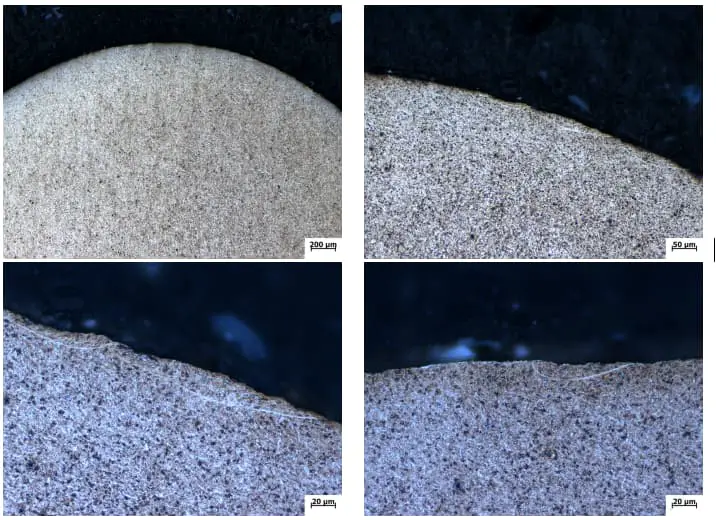

Veja a Fig. 4 para a micrografia metalográfica da seção transversal da mola através do teste de fadiga.

Na Figura 4, pode-se observar que existem estruturas brancas semelhantes a pulsos na superfície da mola através do teste de fadiga.

Fig. 4 Micrografia metalográfica da seção transversal da mola através do teste de fadiga

A estrutura do veio é um tipo de rede de nitreto formada por meio de altas temperaturas, potencial de nitrogênio ou tempo prolongado de nitretação.

Como a camada de nitretação nas peças da mola é extremamente fina, quaisquer efeitos adversos de um processo prolongado podem ser minimizados.

A causa provável de tais efeitos pode ser temperaturas de nitretação ou potenciais de nitrogênio excessivamente elevados.

A presença de uma estrutura de veio pode diminuir a resistência à fadiga da camada de nitretação.

Teste de microdureza

Os resultados do teste de microdureza superficial da mola mostram que a microdureza superficial da mola é de cerca de 560hv e a microdureza do núcleo é de cerca de 510HV.

Análise SEM da superfície de fratura

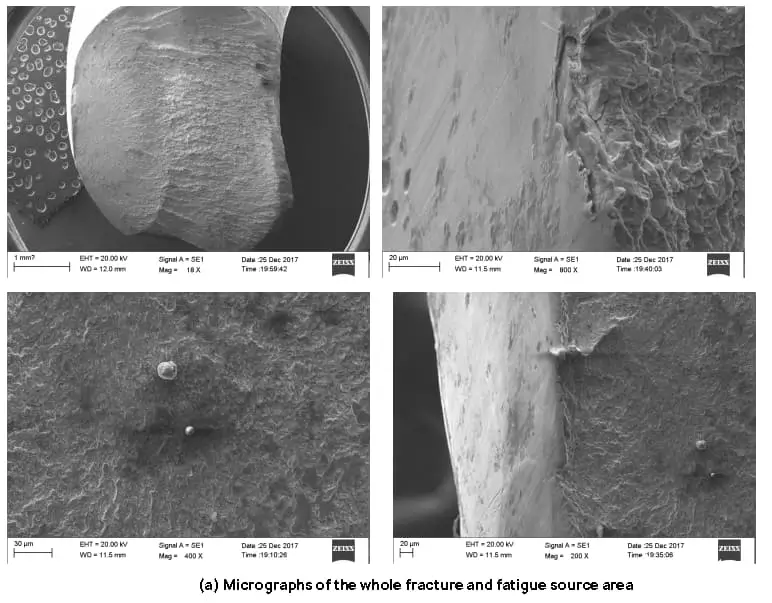

A Figura 5 mostra a micrografia SEM da fratura da mola.

Com base na micrografia, fica evidente que a fratura é resultado de fadiga e teve início na superfície externa da mola.

A zona de expansão por fadiga é relativamente pequena, constituindo apenas cerca de 20% da fratura.

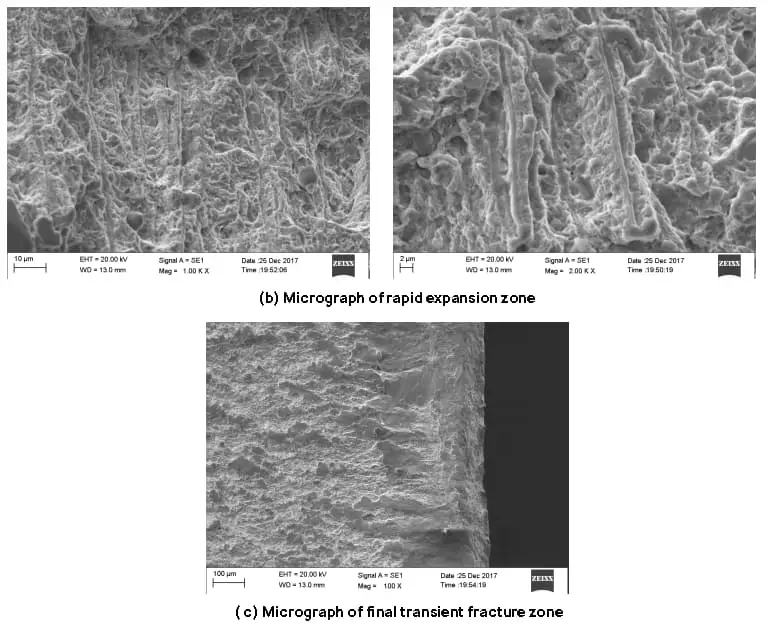

Além da zona de expansão por fadiga, segue-se uma região de expansão rápida.

Esta área apresenta um padrão de espinha de peixe instável e faixas locais de fadiga em rápida expansão.

Marcas de arranhões e buracos são visíveis na origem da fratura da mola, indicando que são a principal causa da fratura.

Além disso, existem partículas esféricas presentes na região fonte da fratura.

Fig. 5 Micrografia SEM da mola de fratura

Análise da composição química de partículas fractográficas por EDS

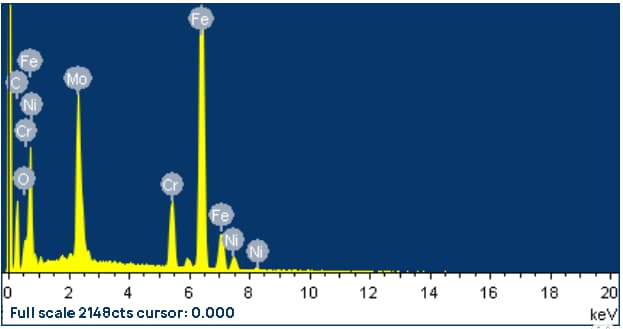

Para examinar a origem das partículas de fratura, realizamos uma análise da composição da microárea usando o espectro de energia EDS.

Os resultados da análise revelam que os elementos primários nas partículas são Mo e Cr, o que pode indicar a presença de lubrificantes no óleo lubrificante.

Tabela 1 Resultados da análise do espectro de energia EDS de material particulado (%)

| elemento | % por peso |

| CK | 3,83 |

| OK | 4.07 |

| CrK | 8,77 |

| FeK | 56,28 |

| Nik | 3,85 |

| MoL | 23h20 |

| total | 100 |

Fig. 6 Resultados da análise do espectro de energia EDS de material particulado

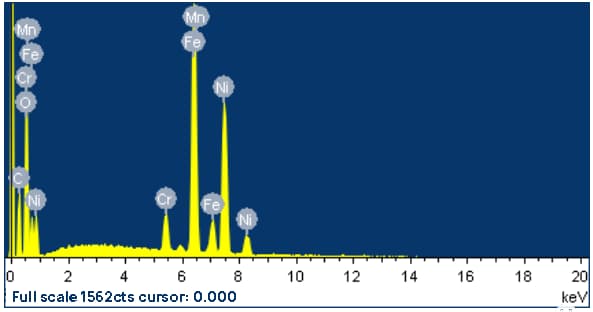

Tabela 2 Resultados da análise do espectro de energia 2EDS de material particulado (%)

| elemento | % por peso |

| CK | 2.28 |

| OK | 16h35 |

| CrK | 3,83 |

| MnK | 0,46 |

| FeK | 38,49 |

| Nik | 38,59 |

| total | 100,00 |

Fig. 7 Resultados da análise do espectro de energia 2EDS de material particulado

Conclusão

O modo de fratura da mola é a fratura por fadiga.

A fonte de fadiga da mola quebrada parece ser o desgaste, conforme indicado pela aparência branca brilhante e pela camada de nitreto desgastada. Este desgaste reduziu a resistência à fadiga da superfície, resultando em fissuras por fadiga.

A presença de uma estrutura tipo pulso na superfície também contribuirá para a redução da resistência à fadiga do material.