A indústria da construção naval é um player significativo na soldagem e corte de metais, sendo seus principais processos o corte e a soldagem. Nos últimos anos, a indústria passou por uma rápida expansão seguida por uma contração repentina.

De acordo com a Shipbuilding Industry Association, o ajuste do mercado resultou em alguns novos desenvolvimentos na indústria. Apesar de o agregado económico global da indústria da construção naval ter permanecido inalterado, os lucros diminuíram até certo ponto, mas as encomendas de exportação aumentaram à medida que a encomenda global diminuiu.

Além disso, a concentração da indústria de construção naval aumentou ainda mais, com as dez principais empresas a ocuparem agora mais de 53,4% do mercado na China. Com a intensa competição de mercado, a diminuição dos lucros e o aumento dos requisitos de qualidade, a indústria da construção naval tem colocado uma maior ênfase na qualidade de fabricação.

O corte a laser, sendo uma tecnologia eficiente, verde, de alta qualidade e alta precisão, tornou-se ainda mais crucial na promoção do desenvolvimento e otimização da indústria de construção naval. Desempenha um papel crucial na redução de peso, na refabricação, na redução de custos, na redução de horas de trabalho, na economia de energia e na proteção do meio ambiente na indústria de construção naval.

Além disso, o processo de corte a laser é um método ideal para preparar a placa frontal do navio, alinhando-se com a tendência atual de estruturas navais de grande escala, fabricação de precisão e construção eficiente.

1. Tecnologia de corte a laser

(1) Princípio de corte a laser

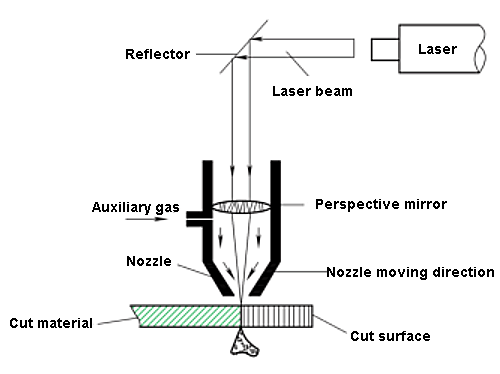

O corte a laser é uma técnica comum de corte térmico. Ele funciona usando um laser para produzir um feixe de laser de alta densidade, que é então focado por um grupo de lentes de laser na peça de trabalho. O feixe aquece repetidamente o material da peça de trabalho, fazendo com que ela derreta, vaporize e forme buracos rapidamente.

À medida que o corte ocorre, um fluxo de ar de alta velocidade coaxial com o feixe de luz remove os resíduos fundidos da incisão, completando o corte e a separação da peça.

Princípio de corte a laser

(2) Recursos de corte a laser

Boa qualidade de corte:

O corte a laser oferece excelente qualidade de corte com seu pequeno ponto de laser e alta densidade de energia, resultando em velocidade de corte rápida e uma incisão estreita e plana. A superfície de corte é lisa e atraente, com rugosidade superficial de apenas algumas dezenas de micrômetros. A precisão dimensional das peças cortadas pode atingir ± 0,05 mm.

A peça sofre deformação mínima e possui uma pequena zona afetada pelo calor, tornando-a altamente adaptável e flexível. Isso permite que o corte a laser seja usado como etapa final do processamento, eliminando a necessidade de processamento secundário e reduzindo os custos de processamento.

Alta eficiência de corte:

O corte a laser é altamente eficiente devido às suas características ópticas e de transmissão, que podem ser realizadas em uma máquina de corte a laser com múltiplas mesas operacionais de controle numérico. Além disso, o corte de múltiplas formas e peças pode ser obtido modificando o programa NC, incluindo corte 2D e 3D.

Custos reduzidos de ferramentas:

O corte a laser é diferente dos métodos de corte tradicionais porque a tocha de corte não entra em contato com a peça, eliminando a necessidade de troca de ferramentas e reduzindo o desgaste da ferramenta. O laser pode ser ajustado para cortar diferentes espessuras ou formatos de peças simplesmente alterando os parâmetros de saída do laser.

Verde e ecologicamente correto:

O corte a laser é um método de processamento ecológico e ecológico, com baixo ruído, vibração e nenhuma poluição. É também um processo de baixo impacto que não produz resíduos.

Corte Rápido de Vários Materiais:

O corte a laser pode ser realizado em uma ampla variedade de materiais, incluindo metais, não metais, materiais compósitos e madeira. A velocidade de corte é rápida, com um laser de 4.000 W cortando um aço de baixo carbono com 12 mm de espessura e bisel de 30° a uma velocidade de 2.200 mm por minuto. Um laser de 6.000 W pode cortar aço inoxidável de 8 mm de espessura com bisel de 22,5° a uma velocidade de 1.500 mm por minuto.

2. Aplicação da tecnologia de corte a laser na construção naval

(1) Características do Corte de Navios

A indústria de construção naval exige alta precisão na segmentação do casco e na precisão da transferência, e a folga de transferência da estrutura deve ser mantida dentro de 1 mm. No passado, o plasma era comumente usado para cortar as nervuras pelas empresas de construção naval, que exigiam o corte manual durante a montagem em campo devido às tolerâncias de corte definidas nas nervuras para garantir a folga de montagem. A má qualidade de corte resultaria em aumento de óxido residual na ranhura de corte, levando ao aumento da carga de trabalho de montagem e ao prolongamento do ciclo de montagem, afetando todo o ciclo de construção segmentado.

Porém, o uso de uma máquina de corte a laser para eliminar a margem de montagem reduz a necessidade de recorte no local e minimiza o desperdício de mão de obra e material. Isso leva a uma montagem mais rápida da estrutura e a uma melhor qualidade de montagem.

(2) Vantagens da tecnologia de corte a laser na construção naval

Nos últimos anos, a precisão e a rápida construção naval tornaram-se as principais tendências na indústria de construção naval, e a tecnologia de corte a laser desenvolveu-se rapidamente, representando mais de 70% de toda a indústria de processamento a laser. A indústria de construção naval utiliza principalmente placas de aço como principal matéria-prima, e as placas de corte a laser podem substituir alguns métodos de corte e vinco que exigem moldes grandes e complexos, reduzindo significativamente os ciclos e custos de produção.

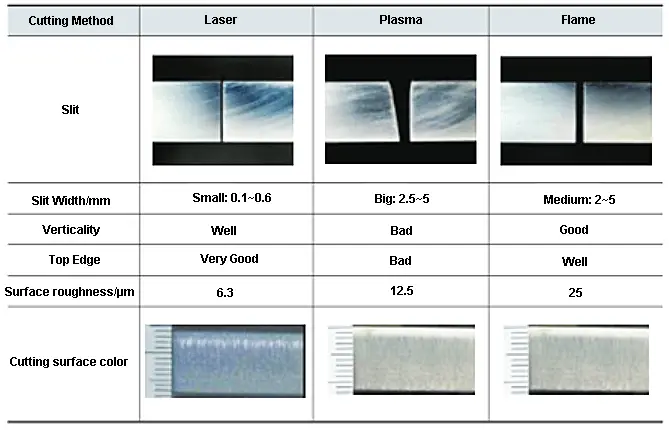

Atualmente, o método de corte de peças de placas de casco na indústria de construção naval envolve principalmente corte por chama, corte a plasma, processamento de cisalhamento e corte a laser. No entanto, outros métodos de corte apresentam várias desvantagens em comparação ao corte a laser. Por exemplo, o corte por chama e plasma tem fendas largas, baixa precisão de corte, produz gases nocivos e causa poluição ambiental significativa.

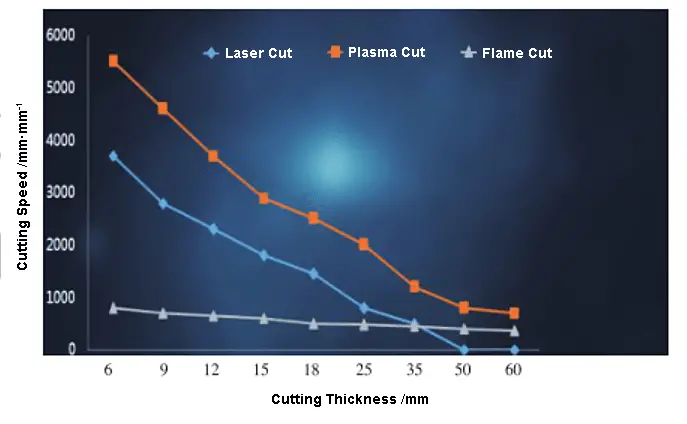

No corte a bordo, o corte a laser tem a vantagem de alta precisão, deformação térmica mínima, processamento secundário reduzido (como fresamento, perfuração, etc.), transferência e retificação, especialmente para pequenos círculos, pequenos furos e superfícies curvas. Ele pode atender totalmente aos requisitos de precisão de transferência seccional do casco e controlar a folga do conjunto da estrutura em 1 mm, mas sua velocidade prática de corte para aço é mais lenta em comparação ao corte a plasma.

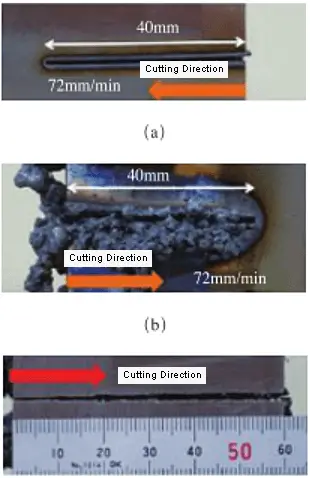

A figura mostra a relação entre a velocidade de corte e a espessura de corte do aço de baixo carbono sob diferentes métodos de corte e o efeito de corte do aço de baixo carbono sob diferentes métodos de corte.

Relação entre velocidade de corte e espessura de corte de aço baixo carbono sob diferentes modos de corte

Efeito de corte de aço baixo carbono sob diferentes métodos de corte

Na construção naval, o corte a laser é utilizado para garantir a folga de montagem, estabelecendo uma margem de corte nas nervuras, o que evita o corte a plasma. No entanto, o corte manual leva a uma qualidade de corte irregular.

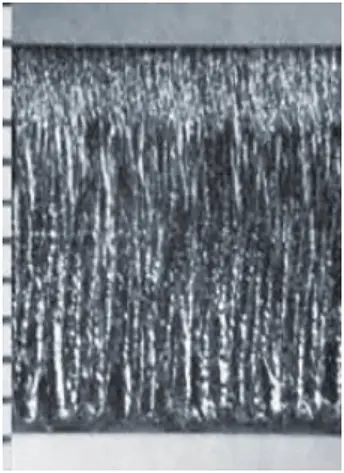

Ao utilizar o corte a laser, a qualidade do corte é melhorada, resultando em uma boa verticalidade da superfície de corte, sem escória, uma fina camada de óxido e uma superfície lisa. Isto elimina a necessidade de processamento secundário e permite a soldagem direta.

Além disso, o corte a laser minimiza a deformação térmica, garantindo alta precisão no corte curvo. Isso reduz as horas de trabalho de coordenação e permite o corte sem obstáculos de placas de navios de alta resistência, reduzindo a carga de trabalho de montagem, o tempo de ciclo e os custos de material e mão de obra.

Desvio de lacunas estruturais em navios

(3) Status da aplicação da tecnologia de corte a laser na construção naval

Atualmente, CO2 A tecnologia de corte a laser é a tecnologia de fabricação e processamento mais difundida e utilizada globalmente na indústria de construção naval.

No entanto, a velocidade de corte do CO 5-6kW comumente usado2 o laser fica aquém do plasma e não atende aos atuais requisitos de velocidade e eficiência da indústria de construção naval. Além disso, os elevados custos de manutenção de equipamentos e máquinas, juntamente com os baixos retornos, dificultam a satisfação das necessidades da indústria da construção naval.

Apesar de suas limitações nas aplicações de construção naval, a tecnologia de corte a laser tem sido gradualmente adotada na área.

Além disso, houve novos avanços nas tecnologias de corte e processamento relacionadas.

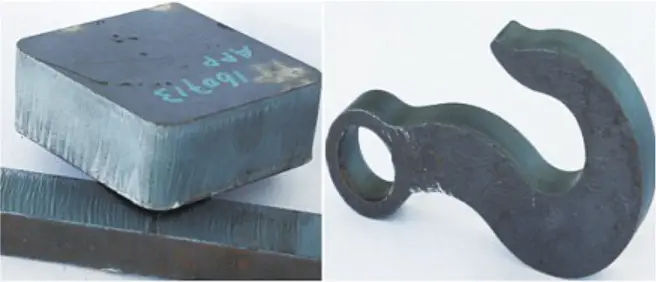

O efeito de 4 kW CO2 corte a laser

Nos últimos anos, vários estaleiros nacionais com fortes capacidades, como a Base de Construção Naval Jiangnan Changxing, introduziram o avançado “CO2 máquina de corte a laser” para o mundo.

Porém, a aplicação da tecnologia da máquina de corte a laser é mais otimista apenas no Japão. Seu sucesso ou fracasso proporciona uma experiência valiosa para a indústria naval nacional.

Com o crescimento da fabricação nacional, os lasers de fibra também tiveram um rápido desenvolvimento. A alta potência dos lasers de fibra, combinada com sua excelente qualidade de feixe, alta eficiência de conversão eletro-óptica, tamanho compacto e capacidade de transmissão através de fibras ópticas, proporcionam maior flexibilidade de trabalho e são praticamente isentas de manutenção e com alta confiabilidade. Isso desafiou o CO tradicional2 tecnologia de corte a laser.

À medida que a eficácia do corte a laser de fibra em chapas grossas continua a melhorar, muitos fabricantes nacionais de equipamentos de corte entraram ou estão se preparando para entrar no mercado de laser de fibra.

Universidades, instituições e acadêmicos também estão estudando o efeito de corte dos lasers de fibra. Por exemplo, Jae Sung Shin usou um laser de fibra de 6 kW para examinar o desempenho de corte de lasers de fibra de alta velocidade em placas de aço inoxidável. A velocidade máxima de corte alcançada foi de 72 mm por minuto, e o estudo mostrou que o laser de fibra foi capaz de cortar placas de aço inoxidável com 60 mm de espessura com excelente formato de corte e largura de fenda.

Velocidade de corte para cortar chapa de aço inoxidável com 60 mm de espessura

Antti Salminen usou um laser de fibra de 5 kW para realizar corte a laser assistido por gás inerte em placas de aço inoxidável de 10 mm e placas de alumínio de 4 mm. O estudo investigou os efeitos da potência do laser, velocidade de corte, posição do foco e pressão do gás auxiliar no desempenho e na qualidade do corte.

A velocidade máxima de corte foi determinada em diferentes potências do laser e a combinação de vários parâmetros de corte foi estudada para otimizar o desempenho de corte e obter cortes de alta qualidade.

Para o parâmetro de potência do laser definido em 4 kW e velocidade de corte de 1 m por minuto, a figura mostra o efeito de corte em uma placa de aço inoxidável de 10 mm de espessura com nitrogênio de 2 MPa.

Placa de aço inoxidável de 10mm de espessura com potência de laser de 4kw, velocidade de corte de lm/min e nitrogênio de 2MPa

A potência de saída de um laser de fibra em uma placa de aço inoxidável de 10 mm de espessura com potência de laser de 4 kW, velocidade de corte de 1 m/min e pressão de nitrogênio de 2 MPa atingiu 50 kW. Atualmente, o foco de desenvolvimento ainda está em lasers de 1-4kW, com lasers de 10kW sendo desenvolvidos com base nisso.

A tecnologia laser foi industrializada e resolveu os problemas de corte e soldagem na construção naval, aeroespacial e na fabricação de automóveis.

A indústria de construção naval utilizou totalmente a tecnologia de corte a laser, incorporando-a a robôs para formar sistemas de corte robóticos. Desde 2000, empresas de robôs como a KUKA na Alemanha, a ABB na Suíça e a FANUC no Japão desenvolveram uma gama de robôs a laser e robôs de corte a laser.

A integração da robótica e da tecnologia laser é a tendência atual na indústria de construção naval e em toda a indústria manufatureira.

3. Tendências e sugestões de corte a laser na indústria naval

Conforme mencionado anteriormente, a tecnologia de corte a laser tem vantagens significativas em qualidade e tem sido amplamente adotada em indústrias como automotiva, chapas metálicas e máquinas.

Atualmente, grandes empresas de construção naval, como o Estaleiro Jiangnan e o Estaleiro Wuhan, usam corte a laser para processar placas de navios.

Porém, objetivamente falando, o corte a laser ainda não dominou a indústria de construção naval nacional pelos seguintes motivos:

- O custo do corte a laser é superior aos métodos de corte tradicionais.

- A grande escala de equipamentos de corte a laser não é adequada para as características de fabricação da indústria de construção naval, como construção no local, operações segmentadas e ambientes de trabalho desafiadores.

- Não há vantagem significativa na eficiência de corte, especialmente para o corte de chapas grossas na indústria naval.

- A manutenção de equipamentos laser é complexa e requer trabalhadores altamente qualificados, acarretando custos elevados.

De acordo com o estado atual da indústria, espera-se que a tecnologia de corte a laser seja amplamente utilizada na construção naval devido à queda nos preços do laser e ao aumento do nível de inteligência. A seguir estão as principais razões para isso:

(1) Custo-benefício

A redução de custos é uma questão crucial na indústria da construção naval. Atualmente, os processos tradicionais envolvem múltiplas etapas, incluindo entrada da placa, corte por chama ou plasma, rebarbação artificial, ranhura artificial ou ranhura de abertura da máquina de corte e balancim, broca, etc. No entanto, se o corte a laser for usado, o processo pode ser simplificado para entrada da placa e corte a laser, o que reduz significativamente o tempo, a mão de obra e os custos do local.

(2) Flexibilidade e inteligência de equipamentos laser

Nos últimos anos, houve um avanço significativo no nível de inteligência dos equipamentos domésticos. Equipamentos CNC e baseados em robôs possuem diversas tecnologias modulares e inteligentes. Por exemplo, a linha de produção inteligente da Nantong COSCO Kawasaki pode se adaptar a sistemas de fabricação complexos. Essa adaptabilidade é crucial para a fabricação segmentada, operações externas e ambientes de produção complexos da indústria de construção naval.

O processo desempenha um papel crucial na determinação da eficácia do equipamento. Portanto, o pessoal técnico deve monitorar e controlar o processo de corte mecânico em tempo real para coletar e analisar informações do processo. A integração de vários campos e processos de energia pode simplificar o processo de corte, melhorar o efeito de corte a laser, reduzir o período e o custo de construção.

(3) Redução de custos de equipamentos e manutenção

O rápido desenvolvimento da tecnologia de fabricação de laser de fibra de alta potência e laser semicondutor e a melhoria da tecnologia de processamento correspondente levaram a características de corte precisas, de alta eficiência e economia de energia. Isso atende à demanda do mercado e à atual direção de desenvolvimento da tecnologia de fabricação a laser.

Os lasers de fibra e os lasers semicondutores devem ser industrializados e comercializados, e os equipamentos e tecnologias de controle correspondentes devem ser desenvolvidos e melhorados. O progresso dos equipamentos melhorou ainda mais a integração e flexibilidade dos equipamentos.

Para os requisitos especiais da máquina de corte para trabalho de placas de popa de navios e a diversidade de formatos de estrutura do casco, são necessários projetos de otimização de vários graus de liberdade da cabeça de corte a laser, desenvolvimento de métodos de controle de rotação e sistemas de controle. Atenção também deve ser dada à pesquisa de aplicação de robôs e sistemas de detecção de visão mecânica no campo do laser para conseguir monitoramento de caminhos de corte, corte de alta precisão e operação automática não tripulada para melhorar a qualidade e eficiência das operações.

O controle eficaz da qualidade do corte pode reduzir os custos de produção e os riscos de segurança.