O que é um laser?

“O laser corta o ferro como se fosse lama”, esta afirmação não é um exagero.

Vamos examinar o laser com mais detalhes.

O que é um laser?

Um laser é um tipo de luz aprimorada produzida por meio de radiação estimulada.

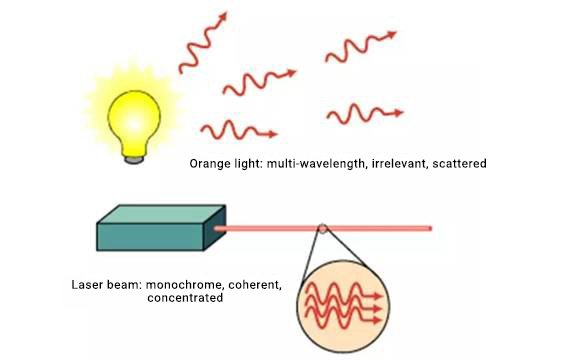

Seus principais recursos incluem:

- Alta intensidade e alto brilho

- Determinação da frequência do comprimento de onda, bom monocromático

- Boa coerência e longo comprimento de coerência

- Boa direcionalidade, é quase um monte de luz paralela

Quando o feixe de laser é direcionado para a superfície da peça, a energia luminosa é absorvida e transformada em energia térmica.

Isso faz com que a temperatura no ponto de irradiação aumente rapidamente, derreta e vaporize, formando um pequeno poço.

O metal ao redor da fossa derrete devido à difusão térmica. O vapor no pequeno poço se expande rapidamente, causando uma microexplosão, e o material fundido é expelido em alta velocidade, gerando uma onda anti-choque altamente direcional.

Isto resulta na formação de um furo com um lado superior grande e um lado inferior pequeno na superfície a ser processada.

Comparação de luz comum e laser:

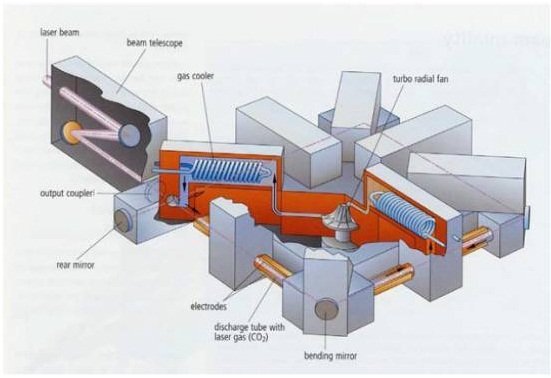

A geração do laser

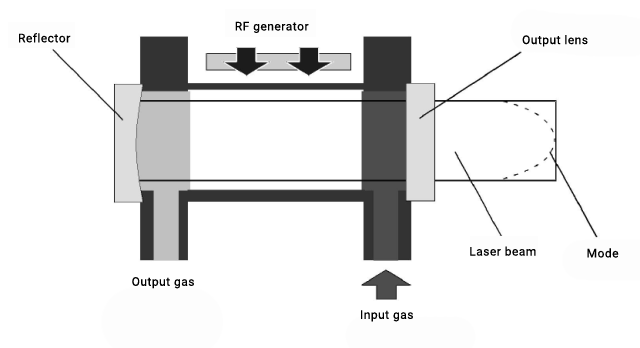

Gás Gerador de Laser

O gás de geração de laser é diferente do gás de corte.

Composição do gás gerador de laser:

- N2: A energia gerada pelo gerador de RF excita primeiro N2fazendo com que ele fique em um estado de transição.

- CO2: N2 no estado de transição irá excitar C02 que causa CO2 para fazer a transição e libera o laser.

- Ele: Absorver CO2 e excesso de energia, resfriam o sistema e o transformam em calor.

A relação proporcional entre os três gases mencionados acima é:

N2:CO2:Ele = 1:4:5

O que é corte a laser de fibra

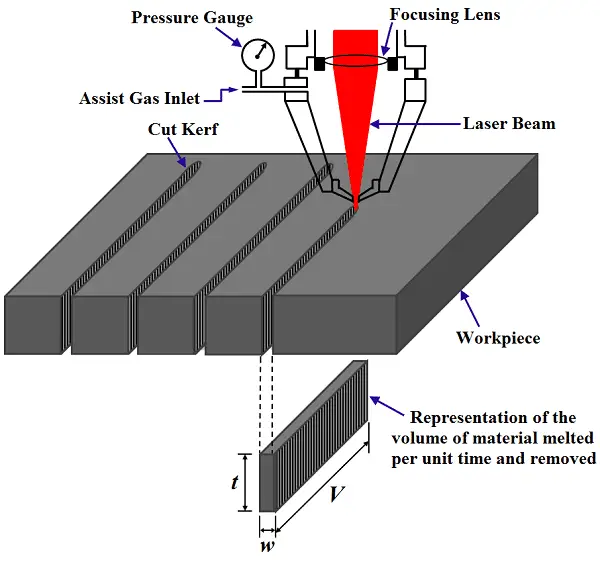

O corte a laser de fibra é um método de corte a quente que utiliza um feixe de laser focado de alta densidade de potência como principal fonte de calor. Isso faz com que os materiais irradiados derretam, evaporem, desapareçam rapidamente ou atinjam o ponto de ignição.

Ao mesmo tempo, o uso de fluxo de ar de alta velocidade coaxial com o feixe de laser ajuda a soprar o material fundido, permitindo o corte da peça.

Nos últimos anos, a tecnologia por trás dos geradores de laser de fibra de alta potência amadureceu e melhorou, levando a uma gama de aplicações em constante expansão.

A máquina de corte a laser de fibra tornou-se um foco popular de pesquisa e desenvolvimento industrial.

No domínio do corte de chapas finas, os geradores de laser de fibra estão gradualmente substituindo os tradicionais lasers de CO2 e YAG por vários motivos:

(1) Custo mais baixo:

A eficiência de conversão fotoelétrica dos lasers de fibra é de cerca de 30%, enquanto a eficiência de conversão fotoelétrica dos lasers de CO2 é de 6 a 10%, e a eficiência de conversão fotoelétrica dos lasers YAG é de apenas 3%. Além disso, os geradores de laser de fibra não possuem peças vulneráveis, portanto não há custo associado à manutenção tardia.

(2) Design compacto e flexível:

Os lasers de fibra têm tamanho pequeno, peso leve e oferecem uma posição de trabalho flexível e móvel.

(3) Melhor qualidade de corte:

O uso de um sistema flexível de guiamento de luz em lasers de fibra e uma distância constante de transmissão do feixe evita a má qualidade de corte causada por alterações no comprimento do caminho da luz dos geradores de laser de CO2.

Isto garante uma qualidade de corte consistente em toda a largura de corte, tornando-o ideal para sistemas de processamento a laser de grande formato.

(4) Economia de custos:

O feixe de um laser de fibra viaja ao longo de uma fibra óptica, portanto não há necessidade de um sistema de caminho de luz refletido externo, economizando o custo de lentes reflexivas e escudos de órgãos.

Também não há necessidade de ajustes externos do caminho óptico, o que reduz o risco de poluição do caminho óptico por sujeira e reduz o peso das peças móveis.

(5) Melhor desempenho para corte de metal:

O comprimento de onda de um laser de fibra é de 1,06 μm, que é mais facilmente absorvido por materiais metálicos em comparação com o comprimento de onda do CO2 (10,6 μm).

Isto é particularmente benéfico para o corte de chapas metálicas, com velocidades de corte 2 a 4 vezes mais rápidas que o CO2.

Os lasers de fibra também têm um melhor efeito de corte para materiais altamente refletivos, como ligas de alumínio, cobre e ligas de cobre.

Veja também:

- Noções básicas de corte a laser: conhecimento que você deve saber

Processo de corte a laser de fibra

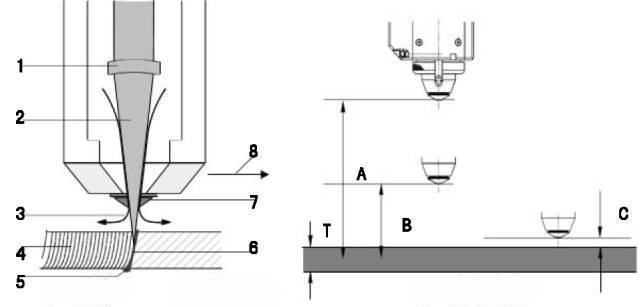

(1) lente

(2) o feixe de laser

(3) fluxo de ar

(4) a linha

(5) material fundido

(6) superfície de corte

(7) bico

(8) direção de corte

A: Altura vazia

B: Altura da punção

C: Altura de corte

T: Espessura da folha

A primeira máquina de corte a laser do mundo foi inventada na década de 1970. Nos últimos trinta anos, a aplicação de máquinas de corte a laser expandiu-se continuamente e a tecnologia melhorou constantemente.

Muitas empresas agora fabricam vários tipos de máquinas de corte a laser para atender à demanda do mercado, incluindo máquinas de corte a laser de placas 2D, máquinas de corte de curva a laser espacial 3D e máquinas de corte a laser de tubos.

Algumas das principais empresas de máquinas de corte a laser incluem: Trumpf (Alemanha), Prima (Itália), Bystronic (Suíça), Amada (Japão), MAZAK (Japão), NTC (Japão) e HGLaserLab (Austrália).

Uma lista dos principais fabricantes de máquinas de corte a laser em todo o mundo está disponível para referência.

O equipamento de corte a laser de fibra pode cortar com eficácia aço inoxidável com menos de 4 mm de espessura. Se for adicionado oxigênio, ele pode até cortar aço inoxidável de até 8 a 10 mm de espessura usando um feixe de laser.

No entanto, quando é utilizado oxigénio, forma-se uma fina película de óxido na superfície de corte. A espessura máxima de corte pode ser aumentada para 16 mm, mas a tolerância de tamanho da peça cortada torna-se maior.

Embora o equipamento de corte a laser de fibra seja caro, ainda é economicamente viável para grandes tiragens de produção devido ao menor custo do processamento subsequente.

Além disso, como não há custo de ferramental, o equipamento de corte a laser também é adequado para pequenos lotes de peças que antes não eram processáveis.

O equipamento de corte a laser de fibra normalmente utiliza um sistema de controle numérico computadorizado (CNC). Com esta tecnologia, os dados de corte podem ser recebidos de uma estação de trabalho de desenho assistido por computador (CAD).

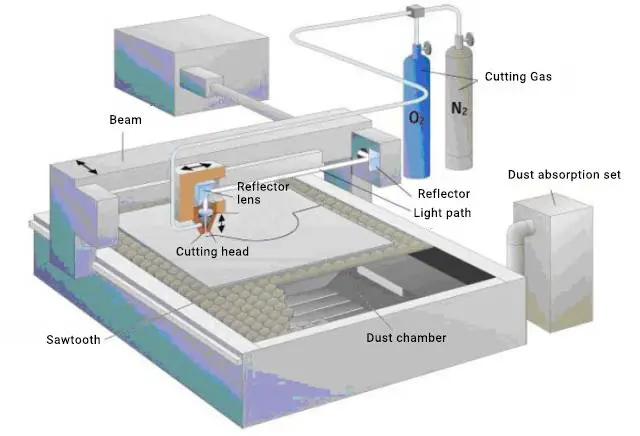

Caminho da luz laser

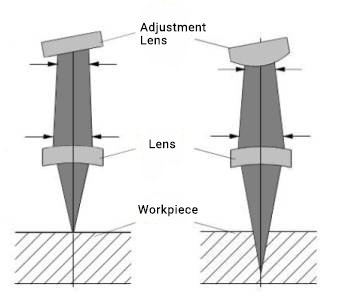

O componente central ajusta a curvatura da superfície da lente através da pressão da água, modificando o ângulo de divergência do feixe de laser e, assim, permitindo o ajuste do movimento para cima e para baixo do foco do laser.

Além disso, compensa as alterações de foco que ocorrem como resultado da variação dos diâmetros dos pontos em diferentes posições de trabalho da máquina.

Gerador de laser

- O feixe de laser de alta qualidade e a energia do laser podem alcançar uma regulação contínua

- Usando tecnologia RF, baixa taxa de perda de gás

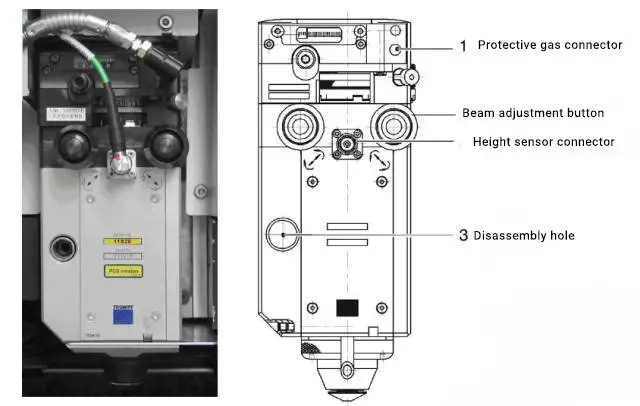

Cabeça de corte a laser de fibra

Posição de foco

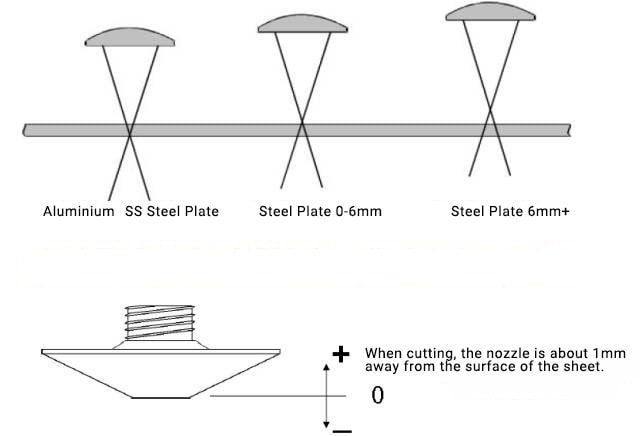

Em aplicações práticas, a altura do foco varia de acordo com o material e a máquina de corte.

Seleção de posição de foco

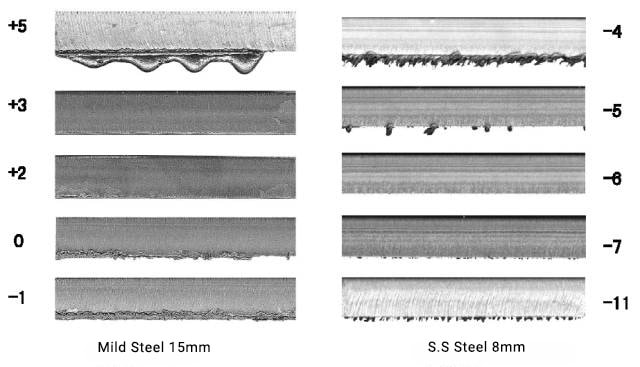

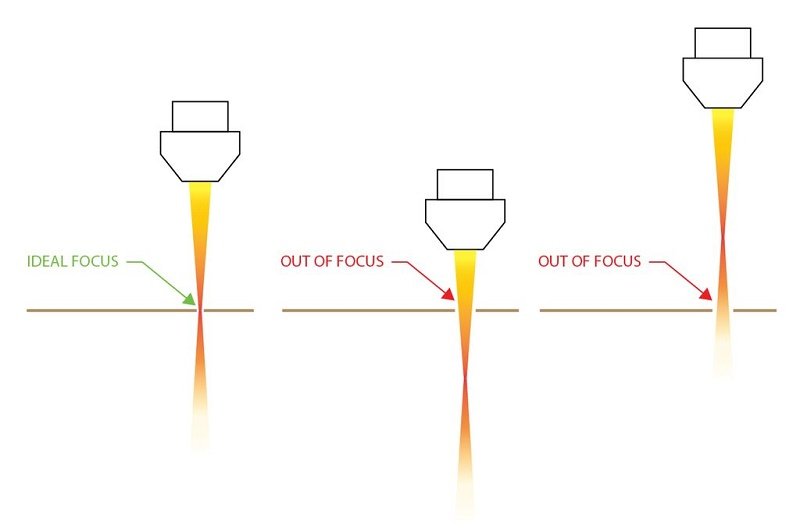

No corte a laser, a posição do foco do laser tem um grande impacto na qualidade do acabamento superficial das peças cortadas, e diferentes materiais têm diferentes requisitos de foco.

Por exemplo, ao cortar aço carbono, o foco deve estar na superfície superior da chapa; ao cortar aço inoxidável, o foco deve ficar aproximadamente na metade da espessura da chapa; ao cortar liga de alumínio, o foco deve estar próximo à superfície inferior da placa.

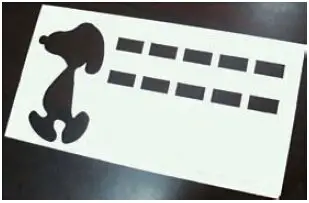

No caso de corte de uma amostra de aço inoxidável de 2 mm, conforme mostrado na figura abaixo, a posição do foco deve estar cerca de 0,8 a 1,2 mm abaixo da superfície da placa.

Fig. Amostra de corte a laser

Durante o processo de corte, a superfície irregular do material pode causar alterações na posição focal do laser, impactando assim a qualidade do corte.

Para resolver este problema, um sensor capacitivo altamente sensível é colocado na cabeça de corte para fornecer feedback em tempo real sobre a distância entre o bico e o painel ao sistema CNC.

Com base neste feedback, a altura da cabeça de corte é ajustada em tempo real através de um mecanismo de transmissão, criando um sistema de controle de circuito fechado com alta resposta dinâmica que ajuda a prevenir defeitos causados por mudanças na posição do foco durante o corte da chapa.

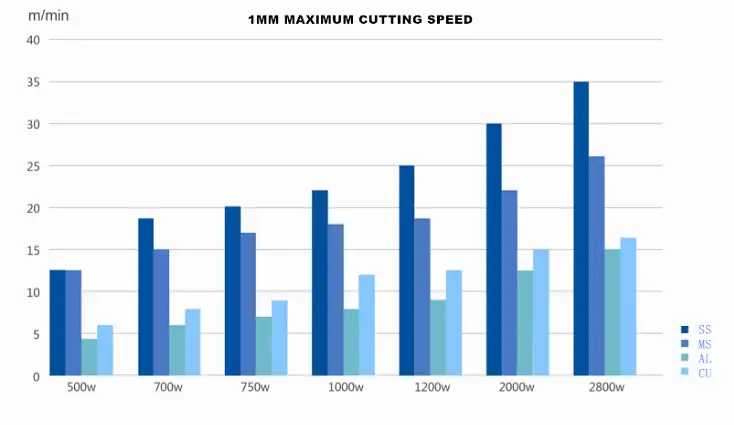

Potência e velocidade de corte a laser

A potência do laser afeta significativamente a espessura, velocidade, largura e qualidade do corte. Em geral, quanto maior a potência do laser, mais espesso será o material que pode ser cortado e mais rápida será a velocidade de corte.

No entanto, existe uma faixa ideal de potência do laser para uma determinada espessura de placa e velocidade de corte, onde a rugosidade da superfície do corte é mínima.

Desviar-se desta faixa de potência ideal resulta em um aumento na rugosidade da superfície, redução na eficiência do processamento e aumento de custos.

Além disso, se a potência for aumentada ou diminuída ainda mais, poderá resultar em defeitos de queima ou de escória.

Finalmente, vale a pena notar que quando a potência do laser e a pressão do gás auxiliar são fixas, a velocidade de corte e a largura da fenda têm uma relação inversa não linear.

À medida que a velocidade de corte aumenta, a largura da fenda diminui e à medida que a velocidade de corte diminui, a largura da fenda aumenta. A relação entre a velocidade de corte e a rugosidade superficial da seção cortada é parabólica.

Quando a velocidade de corte aumenta a partir de zero, a rugosidade da superfície da seção cortada diminui gradualmente e continua a diminuir à medida que a velocidade de corte aumenta.

Quando a velocidade de corte ideal é atingida, a rugosidade da superfície é mínima.

Contudo, se a velocidade de corte continuar a aumentar além de um certo ponto, torna-se impossível cortar o material e a rugosidade da superfície começará a aumentar novamente.

O sistema NC pode ajustar automaticamente a potência de corte com base na velocidade de corte.

Por exemplo, ao cortar círculos pequenos e ângulos agudos, a velocidade de corte é normalmente mais lenta e o sistema NC pode reduzir a potência de corte para garantir excelente precisão e qualidade da seção cortada.

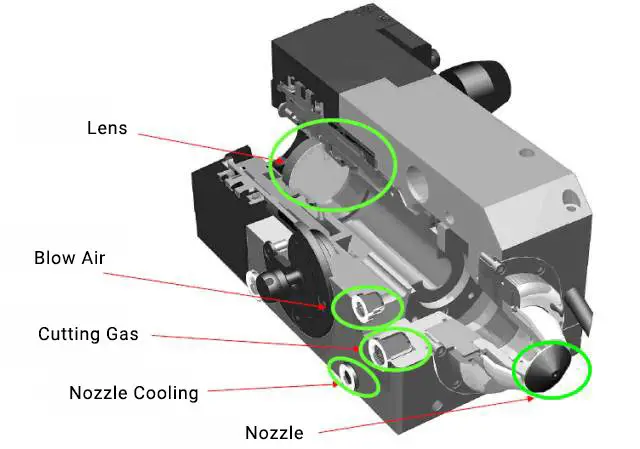

Gás Auxiliar de Corte a Laser de Fibra

Como um novato na área de corte a laser, você costuma se sentir sobrecarregado durante o processo? Pode ser confuso experimentar diferentes placas, gases, pressões de ar e potências e ainda assim não obter os resultados desejados.

Você já se perguntou sobre como escolher o gás auxiliar certo e quais fatores afetam a qualidade do corte? Qual gás auxiliar deve ser usado para diferentes materiais? Como é controlada a pressão do gás auxiliar e qual o requisito para sua pureza?

É importante compreender o papel do gás auxiliar no corte a laser. É usado para soprar a escória no corte de corte, resfriar a superfície do material que está sendo processado para reduzir a zona afetada pelo calor, resfriar a lente protetora para evitar contaminação e, em alguns casos, proteger o metal base.

Tipos e características de gases auxiliares

Os gases auxiliares comumente usados no corte a laser são nitrogênio, oxigênio e ar.

O gás auxiliar é fundamental no corte a laser, pois auxilia na retirada do material derretido e vaporizado do corte e também afasta a fumaça gerada durante o processo de corte, reduzindo qualquer obstáculo ao processo de corte.

Os requisitos de pressão e vazão do gás auxiliar variam dependendo da espessura e do tipo de material que está sendo cortado.

Ao cortar placas de aço com baixo teor de carbono, normalmente é usado oxigênio. O objetivo do uso de oxigênio no corte de aço carbono é inflamar e remover o material derretido.

Como um novato na área de corte a laser, você costuma encontrar dificuldades durante o processo de corte a laser? Apesar de experimentar várias placas, gases, pressões de ar e potências, você ainda pode não ter certeza sobre a combinação ideal.

Para escolher o melhor gás auxiliar é fundamental entender seu papel e os fatores que afetam a qualidade do corte, como pressão e vazão, bem como a pureza do gás.

Para cortar placas de aço com baixo teor de carbono, normalmente é usado oxigênio. O papel do oxigênio no processo de corte é abastecer e remover o material fundido.

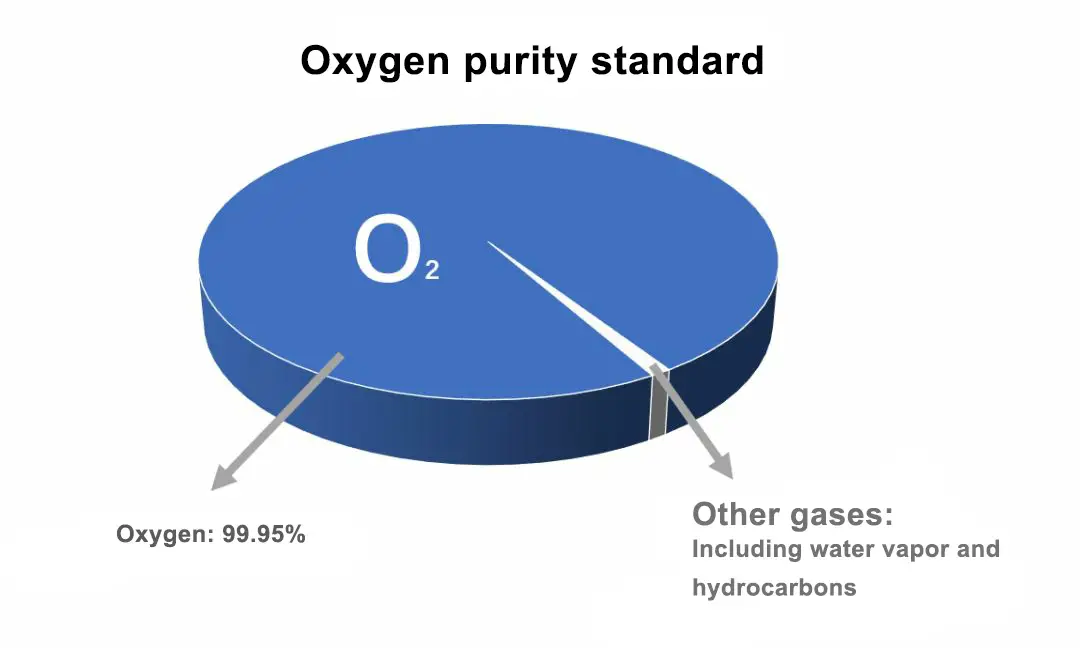

A pureza do oxigênio deve ser superior a 99,5%, com uma pureza mais alta resultando em uma superfície de corte mais brilhante.

No entanto, impurezas como a água podem ter um impacto significativo na qualidade de corte da chapa. Se a pureza do oxigênio não for alta o suficiente, ou se as peças tiverem requisitos de qualidade superficial mais elevados, pode ser necessário melhorar a pureza através da secagem com oxigênio ou outros métodos.

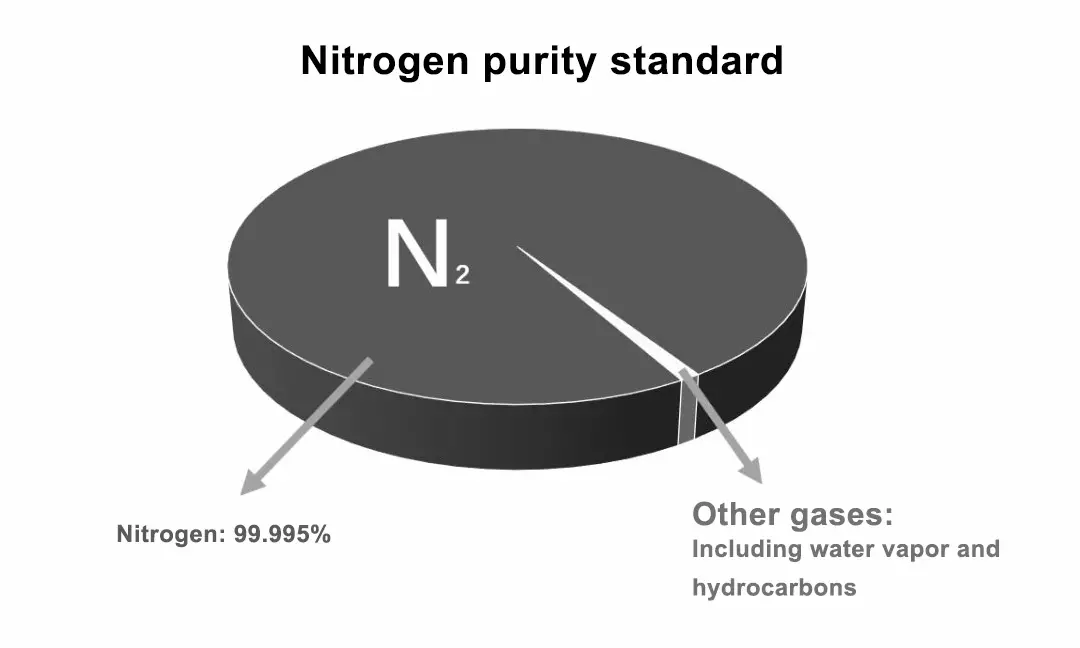

O nitrogênio é geralmente usado para cortar materiais de aço inoxidável e ligas de alumínio. O papel do nitrogênio é eliminar a oxidação e remover o fundido.

A pressão do nitrogênio aumenta com a espessura da placa.

Para cortar aço inoxidável, a pureza do nitrogênio deve ser superior a 99,999%. O nitrogênio de baixa pureza pode resultar em amarelecimento da superfície de corte e diminuição do brilho.

Uma amostra na figura de corte a laser foi cortada com nitrogênio líquido de alta pureza (99,99%), com pressão de gás de 0,8 a 1,0 MPa.

Padrão de pureza de gás auxiliar

O uso de gases auxiliares correspondentes é necessário para o processamento a laser de diferentes materiais.

As impurezas no gás auxiliar podem ter efeitos prejudiciais nas lentes, resultando em flutuações na potência de corte e inconsistências nas superfícies de corte frontal e traseira.

Padrão de pressão de gás auxiliar

A quantidade de pressão de ar que pode ser usada para vários tipos de gases auxiliares é diferente. Com base nas características do gás, como inflamabilidade e combustão, a experiência mostra que o gás auxiliar pode evitar o retorno da escória durante o processo de corte, protegendo assim a lente interna do cabeçote do laser.

Em outras palavras, com o mesmo poder de processamento, material e espessura de chapa, quanto maior a pressão do gás, mais fumaça e poeira podem ser expelidas na velocidade da unidade.

Portanto, um valor de pressão de ar mais alto resulta em uma velocidade de corte a laser mais rápida, razão pela qual o nitrogênio é usado para cortar chapas finas.

Pode-se concluir que a regra geral para a velocidade de corte de chapas finas é: Oxigênio < Ar < Nitrogênio. Esta regra pode ser usada como ponto de partida para a seleção de gases auxiliares por usuários novatos.

Nota: A regra geral acima não se aplica ao corte a laser de chapas grossas. O tipo de gás de corte utilizado deve ser selecionado com base nas características individuais da chapa.

Depois de ler isto, você deverá ter uma compreensão básica das características dos três gases auxiliares. Vamos olhar mais de perto.

Oxigênio

O oxigênio é usado principalmente para cortar aço carbono. O calor da reação do oxigênio é usado para aumentar a eficiência do corte, mas o filme de óxido resultante aumenta o fator de absorção espectral do feixe do material reflexivo.

Isso faz com que o final da fenda pareça preto ou amarelo escuro.

O oxigênio é usado principalmente para cortar aço laminado, aço laminado para estruturas de soldagem, aço carbono para construção mecânica, placas de alta tensão, placas de ferramentas, aço inoxidável, chapas de aço galvanizadas, cobre, ligas de cobre, etc.

O requisito de pureza do oxigênio é geralmente 99,95% ou superior. Sua principal função é ajudar a queimar e soprar o fundido cortado.

A pressão e a vazão necessárias são diferentes e são determinadas pelo tamanho do modelo do bico e pela espessura do material de corte. Em geral, a pressão necessária é de 0,3-1Mpa e a vazão varia de acordo com a espessura do material de corte.

Por exemplo, ao cortar aço carbono de 22mm, a vazão deve ser de 10m3/h, incluindo o oxigênio de proteção do bico duplo.

Nnitrogênio

Alguns metais requerem o uso de nitrogênio para evitar a oxidação durante o corte e para manter a qualidade da superfície de corte. Isso resulta em uma face final esbranquiçada da fenda e uma alta resistência à soldagem, manchas e corrosão.

Os principais materiais que podem ser cortados com nitrogênio são aço inoxidável, aço folheado, latão, alumínio e ligas de alumínio. O objetivo do uso de nitrogênio é evitar a oxidação e eliminar o fundido.

Para um corte de alta qualidade, é necessária uma alta pureza de nitrogênio (geralmente é necessário 99,999% para aço inoxidável com espessura de 8 mm ou mais). A exigência de pressão é relativamente alta, geralmente em torno de 1,5 MPa. Para aço inoxidável mais espesso (12 mm ou mais, até 25 mm), pode ser necessária uma pressão de 2 MPa ou superior.

A vazão de nitrogênio varia de acordo com o tipo de bico usado, mas geralmente é bastante alta. Por exemplo, cortar aço inoxidável de 12 mm requer uma vazão de 150 m3/h, enquanto o corte de aço inoxidável de 3 mm requer apenas 50 m3/h.

Air

O uso do ar como gás auxiliar no processamento a laser é econômico, pois pode ser obtido diretamente de um compressor de ar. Embora contenha 20% de oxigênio, a eficiência de corte é baixa em comparação com o oxigênio e é semelhante ao nitrogênio.

Um vestígio de película de óxido pode aparecer na superfície cortada, mas também pode ajudar a evitar que o revestimento caia. A ponta do corte apresenta aspecto amarelado.

Usado principalmente para cortar materiais como alumínio, cobre inoxidável, latão, chapas de aço galvanizadas e não metais. No entanto, quando são necessários produtos de alta qualidade, o ar não é adequado para cortar alumínio, liga de alumínio e aço inoxidável, pois oxidará o material de base.

A seleção do gás auxiliar depende do custo de corte e dos requisitos do produto. Por exemplo, ao cortar aço inoxidável para produtos de baixa qualidade que serão submetidos a processamento adicional, o ar pode ser usado para reduzir custos.

Por outro lado, quando o produto cortado é o produto final, deve-se utilizar um gás protetor como o nitrogênio, como nos produtos artesanais.

Portanto, é necessário escolher o gás auxiliar com base nas características do produto no processo de corte.

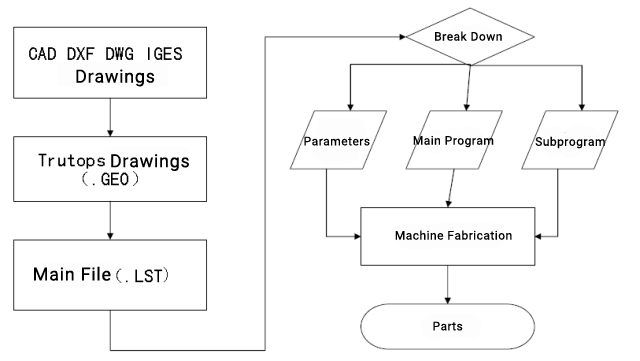

Dos desenhos às peças

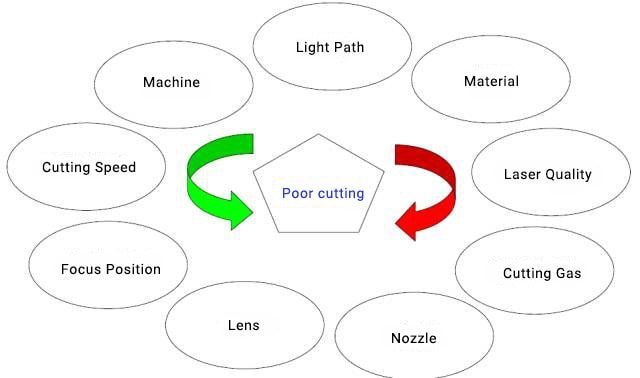

Fatores que afetam o corte a laser de fibra

Classificação de corte a laser de fibra

Corte por vaporização a laser

Usando um feixe de laser de alta densidade de energia para aquecer a peça de trabalho, a temperatura aumenta rapidamente e atinge o ponto de ebulição do material em um tempo muito curto, fazendo com que o material vaporize e forme vapor.

Este vapor em movimento rápido cria uma incisão no material ao mesmo tempo que evapora.

O calor de vaporização de materiais geralmente é alto, exigindo grande quantidade de potência e alta densidade de potência para vaporização a laser.

Esta técnica é usada para cortar materiais metálicos finos e materiais não metálicos, como papel, tecido, madeira, plástico e borracha.

Durante o processo de vaporização, o vapor carrega o material derretido e os detritos, formando um buraco.

Cerca de 40% do material é dissolvido em vapor enquanto 60% é expelido na forma de gotículas pelo fluxo durante o processo de vaporização.

Corte por fusão a laser

Quando a densidade de potência do feixe de laser recebido excede um certo limite, o material no ponto de irradiação do feixe começa a evaporar e formar um buraco. O buraco absorve toda a energia do feixe recebido, agindo como um corpo negro.

Os furos são cercados por paredes de metal fundido, e o fluxo de ar auxiliar, ao longo do eixo do feixe, carrega o material fundido que envolve o furo.

À medida que a peça se move, o furo é sincronizado horizontalmente, formando um corte na direção do corte. O feixe de laser continua a irradiar ao longo da borda da costura, fazendo com que o material derretido seja continuamente ou periodicamente soprado através das rachaduras.

O corte por fusão a laser não requer a vaporização total do metal, utilizando apenas 1/10 da energia necessária para a vaporização.

Este método é usado principalmente para cortar materiais não oxidáveis ou metais ativos, como aço inoxidável, titânio, alumínio e ligas.

Corte a laser com oxigênio

O princípio do corte a laser com oxigênio é semelhante ao do corte com oxiacetileno. Ele utiliza o laser como fonte de pré-aquecimento e emprega oxigênio e outros gases ativos como gás de corte.

Por um lado, o gás reage com o metal a ser cortado e provoca uma reação de oxidação, liberando uma quantidade significativa de calor.

Por outro lado, o óxido fundido e o metal fundido são expelidos da área de reação, formando um corte no metal.

Devido à grande quantidade de calor gerado durante a reação de oxidação, o corte a laser com oxigênio requer apenas metade da energia necessária para o corte por fusão e tem uma velocidade de corte mais rápida em comparação com o corte por vaporização a laser e o corte por fusão.

Este método é usado principalmente para cortar aço carbono, aço titânio, aço tratado termicamente e outros materiais metálicos facilmente oxidáveis.

O processo de corte a laser com oxigênio pode ser descrito da seguinte forma:

- A superfície do material é rapidamente aquecida até o ponto de ignição sob a irradiação do feixe de laser, e a intensa reação de combustão com o oxigênio libera uma grande quantidade de calor. Este calor forma um pequeno buraco cheio de vapor, rodeado por paredes de metal fundido.

- O material de combustão se transforma em escória para regular a taxa de combustão de oxigênio e metal, e a velocidade de difusão do oxigênio através da escória para a frente de ignição tem um impacto significativo na velocidade de combustão. Quanto maior a vazão de oxigênio, mais rápida será a reação de combustão e a remoção da escória. No entanto, uma alta taxa de fluxo de oxigênio nem sempre é melhor, pois pode levar ao rápido resfriamento do óxido metálico, reduzindo a qualidade do corte.

- No processo de fusão por oxidação, existem duas fontes de calor: a irradiação do laser e a energia térmica produzida pela reação química do oxigênio e dos metais. Estima-se que 60% da energia total necessária para o corte é liberada na forma de calor durante a oxidação do aço. O oxigênio é, portanto, mais eficaz como gás auxiliar, proporcionando uma velocidade de corte mais alta em comparação aos gases inertes.

- Durante a fusão por oxidação e corte com duas fontes de calor, se a taxa de combustão do oxigênio for maior que a do feixe de laser, o corte parecerá largo e áspero. Entretanto, se o feixe de laser se mover mais rápido que o oxigênio, o corte será estreito e suave.

Corte de fraturamento controlado

Para materiais frágeis que são propensos a danos por calor, o corte através do aquecimento do feixe de laser com alta velocidade e controle é conhecido como corte de fratura controlada.

O aspecto chave deste processo de corte é que o feixe de laser aquece uma pequena área do material frágil, levando a um grande gradiente térmico e deformação mecânica significativa na região, causando fissuras no material.

Desde que o gradiente de aquecimento seja mantido equilibrado, o feixe de laser pode guiar as fissuras em qualquer direção desejada.

É importante observar que este tipo de corte não é adequado para cortar ângulos ou cantos agudos. Também é um desafio obter sucesso ao cortar uma forma grande e fechada.

A velocidade de corte do corte com fratura controlada é rápida e não requer potência excessiva, caso contrário, fará com que a superfície da peça de trabalho derreta e quebre a aresta de corte.

Os principais parâmetros de controle são a potência do laser e o tamanho do ponto.

Corte a laser classificado por gás de corte:

| Corte de queima de chama | Corte derretido | |

|---|---|---|

| Cortando Gás | Oxigênio | Azoto |

| Características | Grande espessura de corte | Seção de corte sem camada de óxido |

| Velocidade de corte rápida | Menos rebarbas de corte | |

| Possui camada oxidada | Cortar gás é caro | |

| Seção de corte com cabo de reboque traseiro | Velocidade de corte lenta | |

| Parte do material necessita de oxigênio para participar da punção | ||

| Material aplicável | Aço carbono | Aço inoxidável, alumínio, chapa galvanizada |

Laser Crevelando Fcomidas

Comparado a outros métodos de corte térmico, o corte a laser se destaca pela alta velocidade de corte e qualidade superior.

Especificamente, os seguintes aspectos podem ser resumidos:

(1) Boa qualidade de corte

O corte a laser oferece melhor qualidade de corte devido ao seu pequeno ponto de laser, alta densidade de energia e rápida velocidade de corte.

O feixe de laser é focado em um ponto pequeno, resultando em uma alta densidade de potência no ponto focal.

A entrada de calor do feixe é significativamente maior do que aquela refletida, transmitida ou difundida pelo material.

Isto leva ao rápido aquecimento e vaporização do material, criando um poro através da evaporação.

Com o movimento linear relativo da viga e do material, o furo é continuamente formado em uma fenda estreita.

A aresta de corte é muito pouco afetada pelo calor e não há deformação da peça de trabalho.

No processo de corte é adicionado o gás auxiliar adequado ao material cortado.

Quando o aço é cortado, o oxigênio é usado como gás auxiliar e metal fundido para produzir material de oxidação por reação química exotérmica, ao mesmo tempo que ajuda a soprar a escória na fenda.

Ao cortar plásticos como o polipropileno, é utilizado ar comprimido.

Ao cortar materiais inflamáveis, como algodão e papel, é utilizado gás inerte.

O gás auxiliar que entra no bocal também pode resfriar a lente de foco, evitar que a poeira entre na sede da lente para contaminá-la e causar superaquecimento da lente.

A maioria dos materiais orgânicos e inorgânicos pode ser cortada a laser.

A indústria de processamento de metais pesados, que significa muito para o sistema de fabricação industrial, muitos materiais metálicos, por mais duros que sejam, podem ser cortados sem deformação.

Claro, para materiais de alta refletância como ouro, prata, cobre e alumínio, eles também são bons condutores de transferência de calor, portanto o corte a laser é difícil e nem pode ser cortado.

Corte a laser sem rebarbas, rugas. É de alta precisão, melhor que o corte a plasma.

Para muitas indústrias de fabricação mecânica e elétrica, devido ao moderno sistema de corte a laser controlado pelo programa de microcomputador, é possível cortar facilmente peças de trabalho em diferentes formatos e tamanhos, muitas vezes é preferível ao processo de moldagem e moldagem;

Embora sua velocidade de processamento ainda seja mais lenta que a do punção, não há consumo de molde, não há necessidade de reparo do molde e também economiza tempo de substituição do molde, economizando assim o custo de processamento e reduzindo o custo de produção. Portanto, é muito mais econômico em geral.

- A incisão de corte a laser é estreita, as fendas são paralelas e perpendiculares à superfície e a precisão dimensional das peças de corte pode atingir ± 0,05 mm.

- A superfície de corte é lisa e bonita, a rugosidade da superfície é de apenas algumas dezenas de micrômetros e até o corte a laser pode ser usado como último processo. Nenhuma usinagem é necessária e as peças podem ser usadas diretamente.

- Após o corte a laser, a largura da zona afetada pelo calor é pequena, o desempenho do material próximo à fenda quase não é afetado e a deformação da peça de trabalho é pequena, a precisão do corte é alta, a geometria da fenda é boa , e a forma da seção transversal da fenda é retangular relativamente regular.

A comparação dos métodos de corte a laser, corte oxiacetileno e corte a plasma é mostrada em tabela 1.

O material de corte é chapa de aço de baixo carbono com 6,2 mm de espessura.

Tabela 1 Corte a laser vs. corte com oxiacetileno vs. corte a plasma

| Métodos de corte |

Largura da fenda /milímetros |

Largura da zona afetada pelo calor /milímetros |

Forma de fenda | Velocidade de corte | Custo do equipamento |

|---|---|---|---|---|---|

| Corte a laser | 0,2-0,3 | 0,04-0,06 | Paralelo | Rápido | Alto |

| Corte de oxiacetileno | 0,9-1,2 | 0,6-1,2 | Relativamente Paralelo | Lento | Baixo |

| Corte a plasma | 3,0-4,0 | 0,5-1,0 | Cunha & Inclinação |

Rápido | Médio |

(2) Alta eficiência de corte

Devido às suas características de transmissão, as máquinas de corte a laser normalmente apresentam múltiplas mesas de trabalho de controle numérico, permitindo controle numérico total sobre o processo de corte.

Durante a operação, diferentes formatos de peças podem ser cortados simplesmente alterando o programa de controle numérico. Isso permite cortes bidimensionais e tridimensionais.

(3) Velocidade de corte rápida

Cortar uma placa de aço de baixo carbono de 2 mm com uma máquina de corte a laser de fibra de 1200 W pode resultar em uma velocidade de corte de 600 cm/min.

Ao cortar uma placa de resina de polipropileno de 5mm, a velocidade de corte pode chegar a 1200cm/min.

O material não precisa ser fixado ou fixado durante o corte a laser, economizando tempo na preparação da fixação e no processo de carga e descarga.

(4) Corte sem contato

O feixe de laser é focado para criar um ponto de energia altamente concentrado, que apresenta diversas vantagens importantes para aplicações de corte.

Primeiro, o feixe de laser pode ser transformado em energia térmica intensa numa área muito pequena, resultando em:

(1) uma fenda de corte estreito e reto;

(2) uma zona mínima de impacto térmico perto da aresta de corte;

(3) deformação local mínima.

Em segundo lugar, o feixe de laser opera sem contato físico com a peça, tornando-o uma ferramenta de corte sem contato, proporcionando os benefícios de:

(1) nenhuma deformação mecânica da peça;

(2) nenhum problema de desgaste ou quebra da ferramenta;

(3) a capacidade de cortar qualquer material, independentemente da sua dureza.

Finalmente, o feixe de laser é altamente controlável e flexível, levando a:

(1) facilidade de integração com equipamentos de automação, simplificando a automatização do processo de corte;

(2) capacidade ilimitada de repetir cortes na mesma peça;

(3) a capacidade de otimizar o uso do material organizando cortes em toda a placa com a ajuda de um computador.

(5) Muitos tipos de materiais de corte

Os materiais que podem ser cortados com uma máquina de corte a laser incluem compósitos de matriz metálica, couro, madeira e fibra.

No entanto, cada material apresenta diferentes níveis de adaptabilidade ao corte a laser devido às suas propriedades termofísicas únicas e taxas de absorção da luz laser.

O desempenho de corte a laser de diferentes materiais usando uma fonte de laser CO2 é ilustrado na tabela a seguir.

| Materiais | Capacidade de absorver luz laser | Desempenho de corte | ||

|---|---|---|---|---|

| Metal | Au, Ag, Cu, Al | Baixa absorção de luz laser | Em geral, é mais difícil de processar e folhas de Cu e Al de 1-2 mm podem ser cortadas a laser. | |

| W,Mo,Cr,Ti | Grande absorção de luz laser | Se o processamento em baixa velocidade for usado, a placa fina pode ser cortada e metais como Ti e Zr simples precisam usar ar como gás auxiliar. | ||

| Fe,Ni,Pb,Sn | Mais fácil de processar | |||

| Metalóide | Material orgânico | Acrílico, polietileno, polipropileno, poliéster, PTFE | Permear à luz incandescente | A maioria dos materiais pode ser cortada com um laser de pequena potência. Como esses materiais são inflamáveis, a superfície cortada é facilmente carbonizada. O ácido acrílico e o politetrafluoroetileno não são facilmente carbonizados. Geralmente, nitrogênio ou ar seco podem ser usados como gás auxiliar. |

| Couro, madeira, tecido, borracha, papel, vidro, epóxi, plástico fenólico | Não é possível permear a luz incandescente | |||

| Material inorgânico | Vidro, fibra de vidro | Grande expansão térmica | Vidro, cerâmica, porcelana, etc. são propensos a rachaduras durante ou após o processamento, e o vidro de quartzo com espessura inferior a 2 mm tem boas propriedades de corte. | |

| Cerâmica, vidro de quartzo, amianto, mica, porcelana | Pequena expansão térmica | |||

(6) Adaptabilidade e flexibilidade

Comparado a outros métodos de usinagem tradicionais, o corte a laser apresenta maior versatilidade.

Em primeiro lugar, outros métodos de corte térmico são incapazes de cortar uma área tão pequena como o feixe de laser, levando a cortes mais largos, zonas maiores afetadas pelo calor e deformação significativa.

Em segundo lugar, os lasers podem cortar materiais não metálicos, o que não é possível com outros métodos de corte a quente.

Análise de materiais de corte a laser

Aço estrutural

O corte com auxílio de oxigênio resulta em melhores resultados para o material.

Quando o oxigênio é utilizado como gás de processamento, ocorre uma leve oxidação na aresta de corte. Para chapas com espessura de até 4 mm, o corte de alta pressão pode ser realizado com nitrogênio, resultando na ausência de oxidação da aresta de corte.

Para chapas com espessura superior a 10mm, o uso de uma chapa especial em conjunto com o laser e a aplicação de óleo na superfície da peça pode melhorar a qualidade do corte.

Aço inoxidável

O oxigênio pode ser usado quando a oxidação na aresta de corte for aceitável. O uso de nitrogênio resulta em uma aresta de corte não oxidada e sem rebarbas que não requerem processamento adicional.

A aplicação de uma película de óleo de revestimento na superfície da placa pode melhorar o efeito de perfuração sem sacrificar a qualidade do processamento.

Alumínio

O alumínio, apesar de sua alta refletividade e condutividade térmica, pode ser cortado com espessura inferior a 6 mm, dependendo do tipo de liga e da capacidade do gerador de laser.

Ao cortar com oxigênio, a superfície de corte é áspera e dura. O uso de nitrogênio resulta em uma superfície de corte lisa.

O alumínio puro é difícil de cortar devido ao seu alto nível de pureza.

Somente quando o sistema estiver equipado com um dispositivo de “absorção reflexiva” o alumínio poderá ser cortado, pois sem ele o componente óptico será danificado por reflexão.

Titânio

As placas de titânio são cortadas usando argônio e nitrogênio como gases de processamento. Os demais parâmetros de corte podem ser referidos aos utilizados para o aço níquel-cromo.

Cobre e latão

Tanto o latão quanto o cobre possuem alta refletividade e excelente condutividade térmica. Placas de latão com espessura de 1 mm podem ser cortadas usando nitrogênio como gás de processamento.

Placas de cobre com espessura inferior a 2 mm podem ser cortadas usando oxigênio como gás de processamento.

Porém, é imprescindível ter um dispositivo de “absorção reflexiva” instalado no sistema, caso contrário, a reflexão causará danos aos componentes ópticos.

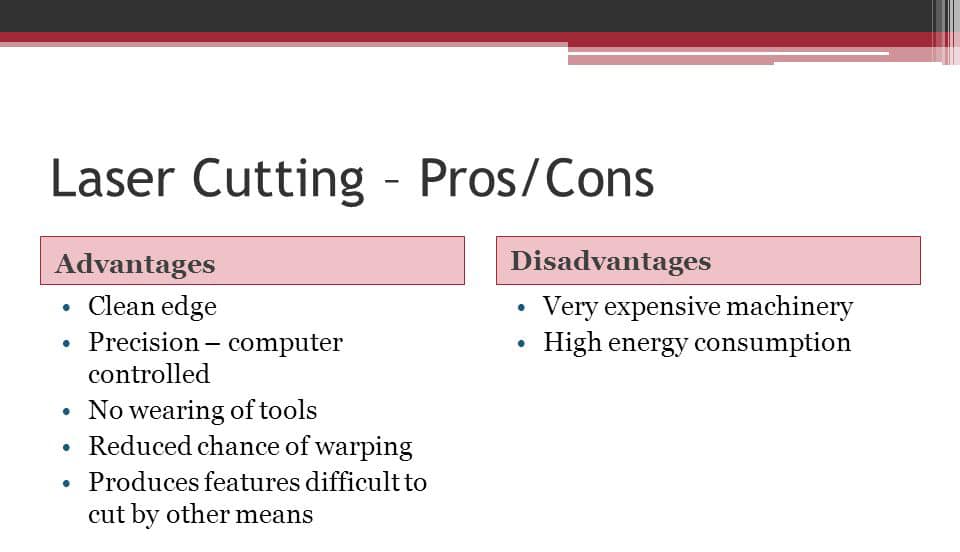

Vantagens e desvantagens do corte a laser de fibra em comparação com outro método de corte

Comparado a outros métodos de corte térmico, o corte a laser se destaca pela rápida velocidade de corte e cortes de alta qualidade. Algumas de suas principais vantagens incluem:

Excelente qualidade de corte:

O corte a laser tem uma largura de incisão estreita (normalmente 0,1-0,5 mm), alta precisão (com um erro de distância do centro do furo de 0,1-0,4 mm e um erro de tamanho do perfil de 0,1-0,5 mm) e uma rugosidade de superfície lisa (com um Ra valor de 12,5-25μm). Costuras cortadas normalmente não requerem processamento adicional antes da soldagem.

Velocidade de corte rápida:

Por exemplo, um cortador a laser de 2KW pode cortar aço carbono com 8 mm de espessura a uma velocidade de 1,6 m/min e aço inoxidável com 2 mm de espessura a uma velocidade de 3,5 m/min, com influência térmica e deformação mínimas.

Limpo, seguro e ecológico:

O corte a laser melhora o ambiente de trabalho dos operadores, pois é limpo, seguro e não cria poluição.

Está resumido da seguinte forma:

Vantagens do corte a laser:

(1) Boa qualidade de corte.

Devido ao seu pequeno ponto de luz laser e alta densidade de energia, o corte a laser pode alcançar melhor qualidade de corte.

(1) As incisões de corte a laser são estreitas, com arestas de corte paralelas e perpendiculares à superfície, e a precisão do tamanho das peças cortadas pode chegar a + 0,05 mm.

(2) A superfície de corte é limpa e lisa, com rugosidade superficial de apenas algumas dezenas de mícrons. Em alguns casos, o corte a laser pode até ser usado como etapa final, permitindo que as peças sejam utilizadas diretamente, sem usinagem adicional.

(3) Após o corte a laser, a área afetada pelo calor é muito pequena e as propriedades do material próximo ao corte praticamente não são afetadas. Além disso, há deformação mínima da peça, resultando em alta precisão de corte e formato retangular regular na seção transversal do corte.

(2) Alta eficiência de corte.

Devido às características da transmissão do laser, as máquinas de corte a laser normalmente apresentam múltiplas estações de trabalho CNC, permitindo que todo o processo de corte seja realizado apenas com CNC.

Em operação, peças de diferentes formatos podem ser cortadas simplesmente alterando o programa NC, e tanto o corte 2D quanto o 3D podem ser executados.

(3) Velocidade de corte rápida.

A velocidade de corte para aço-carbono de 2 mm com um cortador a laser de 1.200 W pode chegar a 600 cm/min, enquanto para uma placa de resina de polipropileno de 5 mm, a velocidade de corte pode chegar a 1.200 cm/min.

O material não precisa ser fixado no corte a laser, o que não só economiza ferramentas, mas também reduz o tempo necessário para carregar e descarregar materiais.

(4) Corte sem contato.

No corte a laser, a tocha de corte não entra em contato com a peça e não há desgaste da ferramenta. Nenhuma substituição da “fresa” é necessária para usinar peças com formatos diferentes.

A única alteração necessária está nos parâmetros de saída do laser. Além disso, o processo de corte a laser é de baixo ruído, baixa vibração e não resulta em poluição.

(5) Numerosas variedades de materiais de corte.

Comparado ao corte por oxiacetileno e plasma, o corte a laser é capaz de cortar uma ampla variedade de materiais, incluindo metais, não metais, compósitos de matriz metálica e não metálica, couro, madeira e fibras.

No entanto, a adequação do corte a laser para esses materiais varia devido às suas propriedades térmicas e físicas distintas, bem como às suas diferentes taxas de absorção do laser.

Desvantagens do corte a laser:

Devido às limitações na potência do laser e no tamanho do equipamento, os cortadores a laser são limitados em sua capacidade de cortar chapas mais espessas e materiais de tubos.

À medida que a espessura da peça aumenta, a velocidade de corte diminui significativamente.

Além disso, o equipamento de corte a laser é caro, resultando em um alto investimento inicial.

Como medir a qualidade do corte a laser

A máquina de corte a laser é um tipo de equipamento que pode substituir parcialmente os métodos tradicionais de corte de metal. Possui velocidades de corte rápidas e alta qualidade de corte.

Nos últimos anos, o uso de máquinas de corte a laser de fibra óptica tornou o corte a laser de metal mais conveniente e eficiente.

Para determinar a qualidade de um cortador a laser, a qualidade de corte da máquina é um critério crucial. Com base em anos de experiência em corte, os nove critérios a seguir foram resumidos como referência para os clientes avaliarem os cortadores a laser.

Como melhorar a qualidade do corte a laser

Fator de hardware

- A lente está limpa?

- O feixe de laser está no centro do bico?

- A posição real da distância focal corresponde à posição da distância focal na escala

Fator de parâmetro

- Em relação à posição da superfície da folha

- Velocidade de corte

- Pressão de corte

- Corte de energia

Aplicações de corte a laser

A maioria das máquinas de corte a laser são controladas por programas CNC ou integradas em robôs de corte. Como método de usinagem de ponta, o corte a laser pode cortar uma ampla variedade de materiais, incluindo o corte 2D ou 3D de chapas metálicas finas.

Na indústria automobilística, a tecnologia de corte a laser é amplamente utilizada para cortar carrocerias complexas e várias peças curvas, como janelas de teto de automóveis.

Por exemplo, a Volkswagen AG utiliza um laser de 500 W para cortar estes componentes. Na indústria aeroespacial, a tecnologia de corte a laser é usada principalmente para cortar materiais especiais de aviação, como ligas de titânio, ligas de alumínio, ligas de níquel, ligas de cromo, aço inoxidável, óxido de cério, materiais compósitos, plásticos, cerâmica e quartzo.

Os componentes aeroespaciais processados por corte a laser incluem tubos de chama de motor, ligas de titânio de paredes finas, estruturas de aeronaves, revestimentos de liga de titânio, popas longas de asas, laterais de cauda, rotores principais de helicópteros e telhas de isolamento térmico cerâmico de ônibus espaciais.

O corte a laser também é amplamente utilizado na indústria de materiais não metálicos. Ela pode cortar materiais duros e quebradiços, como nitreto de silício, cerâmica, quartzo, bem como materiais flexíveis, como tecido, papel, folhas de plástico e borracha.

Por exemplo, o corte a laser pode ser usado na indústria do vestuário para economizar 10% a 12% de material e aumentar a eficácia em mais de três vezes.

Os produtos adequados para corte a laser podem ser geralmente classificados em três categorias:

- Chapas metálicas que não são adequadas para fabricação de moldes do ponto de vista técnico e econômico, especialmente peças com contornos complexos, lotes pequenos e espessura geral, como aço de baixo carbono de 12 mm e aço inoxidável de 6 mm, para economizar custos de fabricação de moldes e reduzir tempo. Alguns produtos típicos que foram adotados incluem peças estruturais de elevadores automáticos, painéis de elevadores, tampas de máquinas e máquinas de alimentos, vários gabinetes de gás elétrico, quadros de distribuição, peças de máquinas têxteis, peças estruturais de máquinas de construção e grandes chapas de aço silício para motores.

- Aço inoxidável (geralmente com 3 mm de espessura) usado para decoração, publicidade, indústria de serviços ou padrões, marcações e fontes de materiais não metálicos (geralmente com 20 mm de espessura). Os exemplos incluem padrões de álbuns de fotos artísticas, fontes de empresas em chinês e inglês, placas para hotéis, lojas, estações, cais e locais públicos.

- Peças especiais que requerem corte uniforme. As peças típicas mais utilizadas são as placas de corte e vinco utilizadas na indústria de embalagens e impressão. Uma ranhura com largura de 0,7-0,8 mm deve ser cortada em uma placa de madeira com 20 mm de espessura e uma lâmina inserida na ranhura. A placa é então instalada em uma máquina de corte e vinco para cortar uma variedade de caixas gráficas impressas. Outra aplicação são tubos com costura de tela de óleo. Para evitar que sedimentos entrem na bomba, uma fenda uniforme de 0,3 mm de largura deve ser cortada em um tubo de liga de aço com espessura de 6-9 mm. O diâmetro do furo no ponto inicial de corte não pode exceder 0,3 mm, dificultando o processo de corte, mas ainda amplamente adotado por muitas fábricas.

Os avanços recentes na tecnologia de corte a laser incluem:

- Usando sistemas de corte a laser 3D ou robôs industriais para cortar curvas espaciais e desenvolvendo vários softwares de corte 3D para agilizar o processo desde o desenho até o corte das peças.

- Desenvolvimento de vários sistemas de corte especiais, sistemas de transporte de materiais e sistemas de acionamento de motor linear para melhorar a eficiência da produção, com velocidades de corte superiores a 100m/min.

- Com foco no estudo da tecnologia de corte com nitrogênio de aço de baixo carbono para melhorar a qualidade de corte de chapas, para ampliar a aplicação de máquinas de engenharia e indústrias de construção naval, com espessuras de aço de baixo carbono superiores a 30 mm.