Prefazer

Os lasers de fibra de altíssima potência são capazes de obter corte rápido e de alta qualidade de chapas grossas, o que inclui o uso de ar como gás auxiliar para cortar aço inoxidável, e oferecem diversas vantagens em relação a outros métodos de corte.

Nos últimos anos, os lasers de fibra de ultra-alta potência (UHP), com potência variando de 10kW a 40kW, foram rapidamente adotados no mercado de corte, e espera-se que a potência máxima do laser para aplicações de corte continue a aumentar.

Neste artigo, mostraremos os efeitos da aplicação de corte nesta faixa de potência e discutiremos os principais fatores que impulsionam a aplicação de lasers de fibra de ultra-alta potência, incluindo vantagens significativas de produtividade, melhorias na qualidade de corte e a capacidade de cortar materiais mais espessos. como aço inoxidável com 230 mm de espessura e 40 kW.

Para os fins deste artigo, lasers de ultra-alta potência são definidos como aqueles com potência superior a 10kW, que permitem novos métodos de processo que podem expandir o corte a laser para novos mercados. Um desses métodos é o uso de ar como gás auxiliar para cortar aço inoxidável de até 50 mm de espessura, resultando em velocidades de corte até 4 vezes mais rápidas do que o corte a plasma de alta potência.

Os resultados da aplicação demonstram que os lasers de potência ultra-alta estão transformando o corte de aço inoxidável, utilizando tecnologia de corte a ar em vez de tecnologia de corte com nitrogênio e oxigênio, resultando em corte de alta qualidade, alta velocidade e econômico.

Tendência de desenvolvimento de 6 anos: potência máxima do laser para aplicações de corte

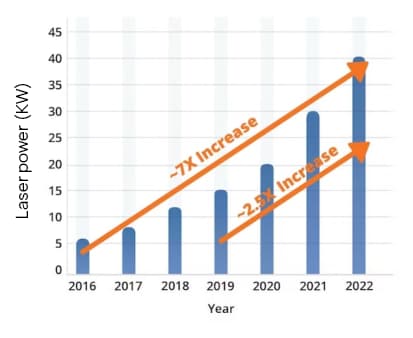

Figura 1: Crescimento máximo de potência do laser de fibra usado em equipamentos de corte desde 2016

A tecnologia de corte a laser surgiu há mais de 50 anos e desde então tem experimentado um rápido desenvolvimento. Na década de 1970, foi lançada a primeira máquina comercial de corte a laser, que os primeiros usuários usaram para produção em massa.

Na década de 1980, o equipamento de corte a laser CO2 tornou-se amplamente utilizado e, no final da década de 1990 e início de 2000, foram introduzidos lasers de fibra de alta potência. No final da década de 2000, o desenvolvimento de máquinas de corte a laser de fibra óptica da classe quilowatt tornou o corte a laser uma tecnologia de fabricação convencional a partir de uma aplicação em pequena escala.

As máquinas de corte a laser de fibra ocupam uma posição significativa no mercado de corte a laser de placas metálicas devido à sua fácil integração, confiabilidade, baixos custos de manutenção e operação, alto rendimento de corte e viabilidade de expansão de potência.

No final da década de 2010 e início de 2020, o mercado de corte a laser experimentou um crescimento em duas direções. A primeira tendência abrange o segmento de baixo consumo de energia do mercado, com um aumento acentuado na procura de máquinas de corte de 1-3 kW à medida que os custos de capital do equipamento diminuem.

A segunda tendência está no mercado final de alta potência, o que também leva ao aumento da demanda por lasers de ultra-alta potência. Isso é impulsionado pela alta produtividade e pelas capacidades técnicas fornecidas pelos lasers de altíssima potência com uma alta relação custo-desempenho. O campo de corte a laser passou por uma “transformação de poder” sem precedentes, incomparável a outros processos de fabricação de chapas metálicas do mesmo período.

Nas exposições de processamento e fabricação, podemos ver que a potência máxima do laser das máquinas de corte em exibição aumentou de 6 kW em 2015 para 40 kW em 2022, um aumento de quase 7 vezes (ver Fig. 1). Só nos últimos três anos, a potência máxima do equipamento laser aumentou de 15kW para 40kW, um aumento acentuado de 2,5 vezes!

Por que este é o melhor momento?

Antes do surgimento da tendência de corte de potência ultra-alta, lasers de fibra confiáveis de alta potência já estavam disponíveis há alguns anos. Já em 2013, foram introduzidos lasers de fibra industriais com potência de 100 kW.

No entanto, foi apenas nos últimos anos que o preço por quilowatt dos lasers caiu rapidamente, o que reduziu o limite para o corte a laser de potência ultra-alta. O desenvolvimento de cabeças de corte capazes de suportar alta potência do laser em ambientes de corte severos também contribuiu para esta tendência.

Além disso, o banco de dados de corte que pode se adaptar a equipamentos de corte de altíssima potência está melhorando continuamente, proporcionando capacidades de corte mais precisas.

Teste de corte

Este teste emprega lasers de fibra de alta eficiência de conversão eletro-óptica IPG 40kW YLS-40000 e IPG 30kW YLS-30000-ECO2, juntamente com um diâmetro de núcleo de fibra de 100 µm e cabeça de corte IPGCut-HP, para avaliar a velocidade de corte e a qualidade de vários metais .

Até onde sabemos, a potência do laser de 40 kW e o diâmetro do núcleo da fibra de 100 µm representam a maior potência do laser disponível em uma fonte de luz de corte a laser industrial.

Selecionamos um núcleo de fibra de 100 µm de diâmetro, pois fornece uma velocidade de corte 10-25% mais rápida do que um núcleo de fibra de 150 µm.

Corte de aço carbono com ar como gás auxiliar

Velocidade de corte vs. Potência laser

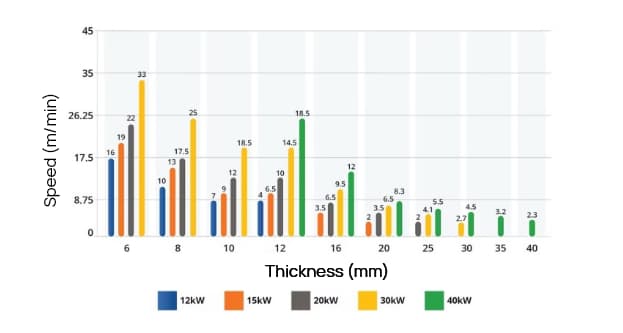

Fig. 2: Diagrama esquemático da velocidade de corte e potência do corte a ar livre de escória de aço carbono

Velocidade de corte mais rápida

Nossos experimentos demonstram que a velocidade de corte a laser aumenta à medida que a potência média aumenta (até 40 kW) para todos os metais testados, incluindo aço inoxidável, aço carbono e alumínio.

A Figura 2 mostra a relação entre a velocidade de corte e a potência do laser para aço carbono de 6 a 40 mm com ar, entre 12kW e 40kW. A taxa de crescimento aumenta com a espessura do metal.

Por exemplo, ao cortar aço carbono com 12 mm de espessura, a velocidade de corte de 40kW é 280% mais rápida que a de 15kW (com 270% mais potência). O corte de aço carbono com 20 mm de espessura e 40 kW produz uma velocidade de corte 420% mais rápida que a de 15 kW. O corte de aço carbono de 30 mm com aumento de potência de 33%, de 30 kW para 40 kW, resulta em aumento de 66% na velocidade de corte.

Assim, lasers de potência ultra-alta com níveis de potência mais elevados podem aumentar ainda mais a eficiência do corte de chapas espessas. No entanto, para reduzir significativamente o ciclo de produção utilizando a velocidade de corte mais rápida proporcionada pelo laser de potência ultra-alta, é essencial cortar peças, especialmente as mais finas, em alta aceleração.

Nos últimos anos, a aceleração máxima das máquinas de corte a laser aumentou de 1G para 3G para acomodar maior potência do laser. No mercado de ponta, a aceleração das máquinas de corte a laser de altíssima potência pode atingir no máximo 6G, e seu design mecânico garante nenhum desvio perceptível no caminho de corte.

Reduza o custo de processamento de peças unitárias e obtenha rápido retorno do investimento

Em comparação com opções de menor consumo de energia, o corte a laser de potência ultra-alta reduz significativamente o custo de processamento de peças unitárias, levando a um retorno mais rápido do investimento e maior lucratividade.

No corte a laser, o custo de processamento surge principalmente do consumo de gás, que normalmente aumenta com a espessura da peça. No entanto, o corte a laser de potência ultra-alta requer pressão de gás e tamanho de bico iguais ou menores que o corte de baixa potência. A velocidade de corte do laser de potência ultra-alta é mais rápida, o que reduz o tempo de corte das peças da unidade e reduz bastante o consumo de gás.

Por exemplo, um laser de 30 kW pode cortar uma peça típica de aço inoxidável com 16 mm de espessura na metade do ciclo de produção de um laser de 15 kW, reduzindo o consumo de gás pela metade.

Embora o consumo de energia de lasers e resfriadores geralmente aumente linearmente com a potência do laser, outros consumos de energia do cortador permanecem os mesmos. Portanto, aumentar a potência do laser reduz o custo total de energia de cada componente. Com o desenvolvimento contínuo da tecnologia IPG, a eficiência de conversão eletro-óptica dos lasers de fibra de alta potência é superior a 50%, levando a maiores economias de energia.

Lasers de ultra alta potência também podem economizar o uso de gás. O ar de alta pressão pode ser usado para cortar aço carbono espesso rapidamente e sem escória, evitando o nitrogênio mais caro ou a velocidade de corte mais lenta do oxigênio. A potência ultra-alta também permite a redução da pressão de ar necessária para corte sem escória em corte com nitrogênio e ar.

Por exemplo, usar um laser de potência de 20 kW ou superior para cortar aço carbono com 20 mm de espessura requer apenas 10-12 bar de pressão de ar, enquanto um laser de 15 kW requer mais de 16 bar. Esta despressurização significativa ajuda a reduzir o consumo de gás e simplifica a especificação dos equipamentos de geração de gás.

A eficiência de produção do equipamento de corte a laser de alta potência é o dobro da do equipamento de corte a laser de baixa potência, enquanto o preço do equipamento não é o dobro. Isso ocorre porque o custo por quilowatt diminui com o aumento da potência do laser. O custo dos lasers de maior potência está incluído no custo total do equipamento, apresentando um crescimento marginal em comparação com os equipamentos laser de menor potência.

Portanto, a máquina de corte a laser de potência ultra-alta pode atingir o dobro da eficiência de produção por meio de maior potência do laser, enquanto o custo do equipamento aumentou apenas 30-40%. Devido à melhoria significativa na eficiência da produção, os equipamentos de potência ultra-alta podem substituir vários equipamentos de baixa potência, reduzindo o espaço físico, os operadores e a preparação das instalações.

Para garantir a eficiência da produção, a máquina de corte a laser de fibra de potência ultra-alta requer maior confiabilidade da fonte do laser e da cabeça de corte. Uma saída de energia estável e qualidade do feixe são necessárias para a fonte de laser de fibra óptica, que é afetada pela qualidade dos diodos, componentes e integração óptica. A cabeça de corte de potência ultra-alta deve suportar alta potência de laser, gás de alta pressão, poeira, calor de processo e alta aceleração para obter um processamento estável e confiável.

| Item | Oxigênio | Azoto | Ar de alta pressão |

| Custo do equipamento de gás | baixo | Baixo para alto | alto |

| Custo de operação de gás | baixo | alto | muito baixo |

| Fluxo | baixo | muito alto | muito alto |

| Escória | Nenhum/Baixo | médio | nenhum/baixo |

| Repetibilidade a longo prazo da qualidade da produção | Médio/Alto | muito alto | muito alto |

| Sensibilidade ao ambiente da superfície do material | Médio | baixo | baixo |

| Sensibilidade à composição do material | alto | baixo | baixo |

| Zona afetada pelo calor | Médio | pequeno | pequeno |

| Capacidade de cortar peças de trabalho complexas ou de alta proporção | Médio | alto | alto |

| Grau de oxidação da superfície de corte | sério | nada | moderado |

| Rugosidade da superfície de corte (Rz) | baixo | secundário | médio/alto |

| Grau estético da superfície de corte | bom | secundário | pobre |

| Largura do entalhe | grande | pequeno | pequeno |

| Potência do laser necessária para corte sem escória | baixo | N / D | médio |

- A escala de produção determina os requisitos.

- O equipamento é necessário para pressurizar o ar e filtrar a umidade e o óleo.

- O corte com oxigênio utiliza baixa pressão (geralmente entre 5-20 psi) e um bocal de pequeno orifício.

- O corte com nitrogênio requer alta pressão e um bico grande.

- Cortar com ar como recurso é gratuito.

- O nível de oxidação e a espessura da camada de óxido devem ser levados em consideração.

Novo esquema de processo para corte de aço inoxidável

O aço carbono pode ser cortado com oxigênio, nitrogênio ou ar como gás auxiliar.

Embora o corte com oxigênio seja eficaz no corte de aço carbono espesso usando menor potência do laser devido à energia de oxidação adicional, a velocidade de corte não é diretamente proporcional à potência do laser. Isso pode levar à redução da eficiência da produção.

Por outro lado, a velocidade de corte do corte a ar do aço carbono é diretamente proporcional à potência (consulte a Fig. 2).

Por exemplo, para aço carbono de 16 mm, a velocidade de corte com oxigênio permanece em torno de 2 m/min quando a potência está entre 10kW-30kW, enquanto a velocidade de corte a ar é superior a 9 m/min a 30kW, tornando-o 4,5 vezes mais rápido do que a velocidade de corte de oxigênio.

Para espessuras que exigem corte com oxigênio apenas em menor potência e velocidade, agora estão disponíveis lasers de ultra-alta potência e ar para processamento, que é várias vezes mais rápido e produz um acabamento de melhor qualidade.

No entanto, para lasers de baixa potência, o corte a ar pode levar à suspensão de escória, que pode ser difícil de remover e produzir uma superfície de baixa qualidade.

O desenvolvimento deste esquema de processamento de ultra-alta potência inovador e eficiente está ganhando popularidade entre indústrias como a fabricação de equipamentos de construção e a indústria pesada, que exigem uma quantidade significativa de processamento de chapas grossas.

Discutiremos a história do desenvolvimento e as vantagens de corte dos lasers de fibra de ultra-alta potência. Na próxima edição, continuaremos a apresentar vantagens mais competitivas do corte a laser de ultra-alta potência através de estudos de casos reais.

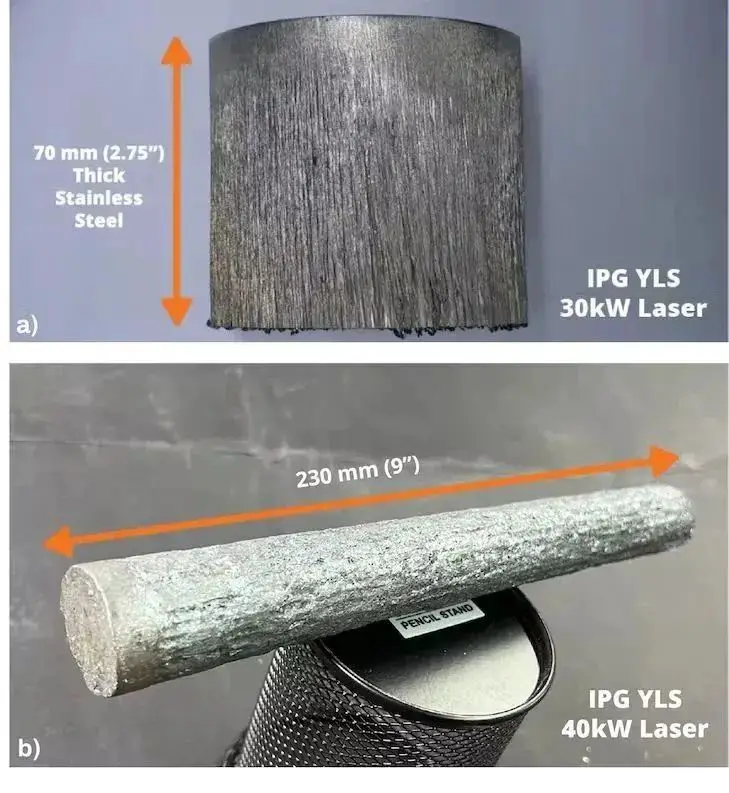

Fig 4. Corte de aço inoxidável muito espesso em modo pulsado usando um cortador a laser de ultra-alta potência

(a) potência de 30 kW, corte com nitrogênio, aço inoxidável com 70 mm de espessura;

(b) Potência 40 kW, corte a ar de aço carbono com 230 mm de espessura.

Melhore a espessura, o rendimento e a qualidade do corte de chapas metálicas

Os resultados do teste indicam que à medida que a potência do laser de ultra-alta potência aumenta, também aumenta a capacidade de espessura de corte. Por exemplo, na Figura 4, o corte de aço inoxidável com 70 mm de espessura usando nitrogênio a 30 kW e aço carbono com 230 mm de espessura com ar a 40 kW é demonstrado no modo de corte por pulso.

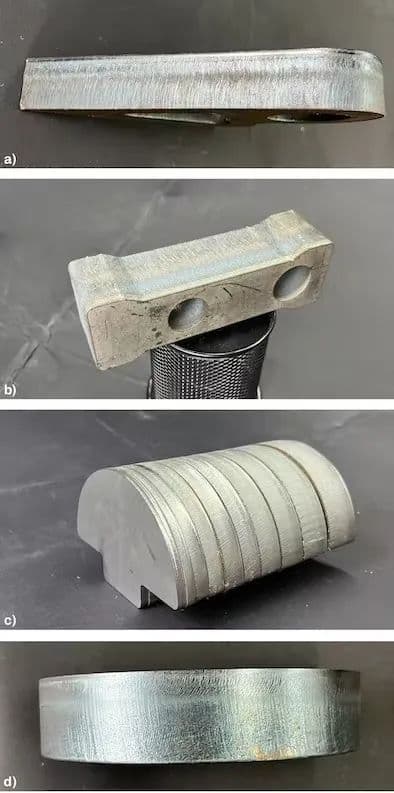

Fig. 5 Corte em velocidade máxima em modo contínuo

(a) O laser IPG 40kW YLS é usado para cortar aço carbono com 28 mm de espessura através do ar a uma velocidade de 4,5 m/min (177 ipm).

(b) O laser IPG 40kW YLS é usado para cortar aço inoxidável com 40 mm de espessura a uma velocidade de 2,3 m/min (90 ipm).

(c) O laser IPG 30kW YLS-ECO, quando combinado com nitrogênio, é usado para cortar perfis de aço inoxidável com espessura de 3 a 25 mm.

(d) Corte aço carbono com 30 mm de espessura com potência de 15 kW e oxigênio.

No modo de corte de velocidade total de onda contínua (CW), um ar livre de escória de 20 kW é usado para cortar aço carbono com 20 mm de espessura, ar livre de escória de 40 kW é usado para cortar aço carbono com 30 mm de espessura e 40 kW de escória -ar livre é usado para cortar aço carbono com 40 mm de espessura (ver Figuras 2 e 5a na seção anterior).

Ao cortar aço inoxidável, é mais fácil obter um efeito livre de escória, de modo que a espessura limite de corte é mais espessa do que a do aço carbono (ver Figura 5b e Figura 5c).

Para corte contínuo com nitrogênio e ar, um corte sem escória e uma boa superfície de corte só podem ser alcançados dentro de uma certa espessura e com qualquer potência. Se exceder uma certa espessura, o corte pulsado (que é mais lento que o corte contínuo) deve ser usado para obter uma qualidade aceitável; caso contrário, a potência do laser deverá ser aumentada.

Geralmente, uma velocidade de corte inferior a 2 m/min significa que a potência do laser em modo contínuo é insuficiente para alcançar a melhor qualidade de corte.

Para o corte com oxigênio de aço carbono, partindo da premissa de que a superfície de corte é lisa, aumentar a potência aumentará a espessura limite de corte. Por exemplo, a espessura limite de corte de 4 kW é de cerca de 6-8 mm, enquanto a espessura limite de corte de 15 kW é de 30 mm.

A Figura 5d mostra uma amostra de aço carbono com 30 mm de espessura cortada com 15 kW.

Perfuração mais rápida e limpa

Utilizar a potência de pico de um laser de potência ultra-alta no modo de pulso pode perfurar rapidamente metais espessos com o mínimo de respingos.

O tempo de perfuração do aço inoxidável de 16 mm é significativamente reduzido de mais de 1 segundo a 6 kW para 0,5 segundos a 10 kW e 0,1 segundos a 20 kW.

Em aplicações práticas, um tempo de perfuração menor ou igual a 0,1 segundos é geralmente considerado “instantâneo”.

Uma potência de pico mais alta aumenta a relação profundidade/largura da poça fundida, permitindo uma ponte mais rápida de materiais mais espessos com menos fusão transversal.

A redução da fusão transversal também minimiza respingos na superfície superior.

Competitividade do corte a laser de ultra alta potência

Nos últimos seis anos, vários desenvolvimentos tecnológicos contribuíram para melhorar o desempenho do corte a laser. Esses desenvolvimentos incluem:

- Seleção de uma variedade de fibras ópticas de colimação ou multinúcleo para determinar o tamanho do ponto focal necessário;

- Implementação de feixes rotativos de alta velocidade que podem melhorar a eficiência e a qualidade do processamento de certos metais;

- Usando lasers contínuos de alta potência de pico para perfuração/corte complexo mais rápido e limpo; e

- Utilizando lasers de ultra-alta potência.

Embora as necessidades das diversas indústrias sejam diferentes, todas as tecnologias facilitadoras são utilizadas em áreas específicas. No entanto, o corte a laser de ultra-alta potência é uma tendência tecnológica líder que promove a melhoria do desempenho do corte a laser.

Isso pode ser verificado pelo uso generalizado de lasers de ultra-alta potência em máquinas de corte a laser globais. Com mais exposição a lasers de potência ultra-alta, os engenheiros de aplicação descobriram diversos benefícios de saída e qualidade, excedendo aqueles de potência de laser mais baixa, permitindo tecnologia com menos complexidade.

Os lasers de ultra-alta potência têm vantagens significativas no corte de espessura, qualidade e economia no corte de chapas grossas, especialmente em 15 kW e níveis de potência mais elevados. Elas são mais competitivas do que as máquinas de corte a plasma de alta corrente.

Testes de comparação mostraram que, para aço inoxidável de até 50 mm de espessura, o laser de fibra de 20kW é 1,5-2,5 vezes mais rápido que o cortador de plasma de alta intensidade de corrente (300A).

Leitura relacionada: Corte a laser vs. corte a plasma: as diferenças explicadas

Para aço carbono, o corte de até 15 mm de espessura é duas vezes mais rápido, conforme demonstrado por evidências empíricas.

De acordo com os cálculos, o custo total de corte por metro de aço carbono com 15 mm de espessura usando um laser de 20 kW é cerca de duas vezes menor do que quando se usa plasma.

Em comparação com o plasma de alta potência, usar um laser de 40 kW para cortar seções de aço inoxidável com espessura entre 12 e 50 mm é três a quatro vezes mais rápido, enquanto o corte de seções de aço com baixo teor de carbono com espessura de 12 a 30 mm é três a cinco vezes mais rápido. , resultando em diferenças de produtividade significativamente maiores.

Laser de ultra alta potência

Em comparação com lasers de baixa potência e outros processos de corte, como o corte a plasma, a principal força motriz por trás dos lasers de potência ultra-alta é o aumento da produtividade e a redução dos custos de corte para cada componente.

O uso de lasers de potência ultra-alta resulta em ganhos de velocidade que proporcionam economias de escala aos fabricantes. Por exemplo, aumentar a potência de 30 kW para 40 kW leva a um aumento de 33% na velocidade e de 66% na velocidade de corte.

Lasers de potência ultra-alta podem obter corte de ar rápido e de alta qualidade de aço carbono, o que é mais vantajoso do que o corte lento com oxigênio e o corte caro com nitrogênio. Em nossos testes, usar ar de 40 kW para cortar aço carbono de até 50 mm de espessura foi três a quatro vezes mais rápido do que usar plasma de alta potência.

O laser de ultra-alta potência torna o corte a laser mais competitivo em muitos outros aspectos. Ele pode aumentar a espessura e a qualidade do corte (materiais de até 230 mm de espessura podem ser cortados), reduzir ou eliminar custos de processamento subsequentes (o que pode minimizar a suspensão de escória), reduzir o espaço físico e os custos de instalação, reduzir os requisitos de mão de obra e melhorar a qualidade e a produção de perfuração.

Com a melhoria contínua da potência do laser de altíssima potência e da eficiência energética, essas vantagens se tornarão mais aparentes, aumentando sua capacidade de adaptação rápida e econômica às aplicações de corte em diversos setores.