1. O que é máquina de corte a laser para chapas metálicas?

1. Definição de máquina de corte a laser para chapas metálicas

(1) É usado principalmente para cortar a placa no formato necessário da peça.

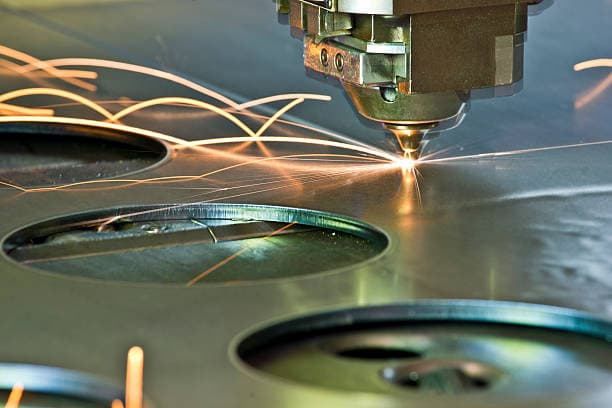

(2) O equipamento que utiliza a energia térmica de um feixe de laser para cortar é obtido pela fusão e evaporação da peça quando o feixe de laser é direcionado para a superfície. Isso resulta no corte e gravação da peça de trabalho.

O corte a laser tem várias vantagens, incluindo alta precisão, velocidade de corte rápida, flexibilidade em termos de padrões de corte, composição tipográfica automática, economia de material, arestas de corte suaves e baixo custo de processamento. Como resultado, está gradualmente melhorando ou substituindo os equipamentos de corte tradicionais.

2. Componentes principais da máquina de corte a laser de chapa metálica

(1) Laser

Os lasers podem ser divididos em:

- Laser de CO2

- Laser Nd:YAG

- Laser semicondutor

- Laser de disco

- Laser de fibra

O laser de fibra produz um laser que não é apenas fácil de controlar, mas também possui boa diretividade, monocromaticidade e coerência. Como resultado, é amplamente utilizado na fabricação mecânica e no processamento de chapas metálicas.

(2) Máquina principal

Existem dois tipos de movimento relativo entre a cabeça de corte e a bancada:

(1) Somente a cabeça de corte se move durante o processo de corte, enquanto a bancada permanece estacionária.

(2) Somente a bancada se move durante o processo de corte, enquanto a cabeça de corte permanece fixa.

Outros componentes de um sistema de corte incluem:

(3) Sistema de refrigeração, que utiliza água para resfriamento.

(4) Sistema de abastecimento de ar, que pode utilizar gás engarrafado (oxigênio, amônia) ou ar comprimido (compressor de ar, filtro, secador).

(5) Fonte de alimentação, que requer uma estabilidade de tensão trifásica de ±5% e um desequilíbrio de potência não superior a 2,5% (calculado como a tensão mais alta em três fases menos a tensão mais baixa em três fases, dividida pela tensão média das três fases).

1: Requisitos de corte de ar

- Compressor de parafuso de alto desempenho é selecionado.

- Pressão de trabalho do compressor: 12 MPa.

- Compressor de ar:

Volume de exaustão de ar do compressor: 2,0 m³/min.

2: Secador:

- Secador de ar refrigerado de alto desempenho é selecionado.

- Capacidade de processamento do secador: 2,0 m³/min.

- Pressão de entrada do secador: 1,2 MPa.

3: Filtro:

- Filtro de precisão multiestágio de alto desempenho.

- O nível de filtragem é dividido em quatro níveis: Nível QPSC.

- Precisão do filtro autoconfigurável:

- 0,3 µm x 1 peça

- 0,01 µm x 1 peça

- 0,001 µm x 2 peças

(6) Sistema de Controle:

Sistema de focagem de guia de luz:

De acordo com os requisitos de desempenho da peça a ser processada, o feixe é amplificado, modelado e focado para atuar na peça de processamento. O dispositivo desde a janela de saída do laser até a peça a ser processada é chamado de sistema de foco de guia de luz.

Sistema de processamento a laser (sistema de corte a laser Cypcut):

O sistema de processamento a laser inclui principalmente a base da máquina, a bancada que pode se mover dentro da faixa de coordenadas tridimensionais e o sistema de controle eletromecânico. Com o avanço da tecnologia eletrônica, muitos sistemas de processamento a laser usam computadores para controlar o movimento da mesa de trabalho e obter processamento contínuo a laser.

Principais parâmetros técnicos da máquina de corte de chapa metálica CF3015:

- Área de corte: 3.005 mm x 1.505 mm

- Curso do eixo Z: 110 mm

- Precisão da máquina-ferramenta (de acordo com VDL/DGQ3441): ±0,1 mm/m

- Repetibilidade: ± 0,05 mm

- Aceleração Axial Máxima: 2.000mm/s²

- Velocidade máxima de corte: 20m/min

- Peso da máquina: Aproximadamente 3,5T

- Padrão de cores: NCS S 0585-Y80R; NCS S7020-R60

- Capacidade máxima de rolamento da bancada: 250 kg (3.000 x 1.500 x 6 mm)

Precisão da máquina-ferramenta VDL/DGQ3441 comprimento de medição de 1 metro.

Nota: A precisão do corte depende da espessura da chapa, da tensão da chapa e da força de tração.

2. Método de corte a laser

O corte a laser pode ser classificado em três tipos: corte de metal a laser, corte por chama a laser e corte por vaporização a laser.

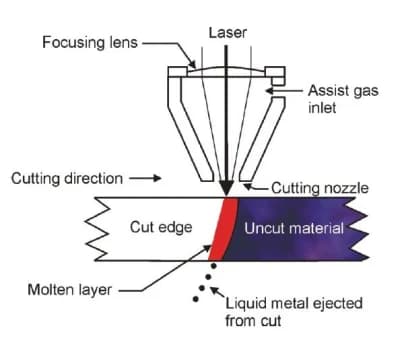

2.1 Corte por fusão a laser

No corte por fusão a laser, após a peça ser fundida localmente, o material derretido é expelido por um fluxo de ar. Este processo é conhecido como corte por fusão a laser porque a transferência de material ocorre apenas no estado líquido. O feixe de laser, combinado com gás de corte inerte de alta pureza, faz com que o material fundido flua para fora do corte, enquanto o próprio gás não participa do corte.

A velocidade máxima de corte aumenta com o aumento da potência do laser e diminui quase proporcionalmente com o aumento da espessura da placa e da temperatura de fusão do material. Quando a potência do laser é constante, o fator limitante é a pressão do ar no corte e a condutividade térmica do material.

O corte por fusão a laser pode produzir cortes livres de oxidação para materiais de ferro e metais de titânio.

2.2 Corte a chama a laser

A diferença entre o corte com chama a laser e o corte por fusão a laser é que o oxigênio é usado como gás de corte no corte com chama a laser. Uma reação química é gerada entre o oxigênio e o metal aquecido, o que aquece ainda mais o material. Isso resulta em uma taxa de corte mais alta para aço estrutural da mesma espessura em comparação com o corte por fusão a laser.

No entanto, o corte por chama a laser pode ter uma qualidade de entalhe pior do que o corte por fusão a laser. Pode produzir cortes mais largos, rugosidade, aumento da zona afetada pelo calor e baixa qualidade das bordas. O corte a laser não é adequado para usinar modelos de precisão e cantos vivos, pois há risco de queimadura.

Um laser de modo pulsado pode ser usado para reduzir o efeito térmico. A velocidade de corte é determinada pela potência do laser utilizada.

Veja também:

- Gráfico de espessura e velocidade de corte a laser

Quando a potência do laser é constante, o fator limitante no corte com chama a laser é o fornecimento de oxigênio e a condutividade térmica do material.

2.3 Corte por gaseificação a laser

No processo de corte por gaseificação a laser, um laser de alta potência é usado para fazer com que o material gaseifique no ponto de corte. Este método de corte só é apropriado para aplicações onde a presença de material fundido deve ser evitada e, portanto, é limitado a uma pequena gama de ligas à base de ferro.

A velocidade máxima de corte é determinada pela temperatura de gaseificação do material e é inversamente proporcional à espessura da chapa. Para evitar que o vapor do material se condense nas paredes da fenda, a espessura do material não deve exceder o diâmetro do feixe de laser.

A densidade de potência do laser necessária para este processo é significativa, excedendo 108W/cm2e depende do material que está sendo cortado, da profundidade de corte e da posição do foco do feixe de laser.

Quando a espessura da placa é constante e há potência do laser suficiente, a velocidade máxima de corte é limitada pela velocidade do jato de gás.

Tecnologia de corte a laser

Várias tecnologias importantes no corte a laser são uma combinação de luz, maquinário e eletricidade.

Os parâmetros do feixe de laser, o desempenho e a precisão da máquina e o sistema de controle numérico impactam diretamente a eficiência e a qualidade do corte.

Tecnologia de controle de posição de foco: Uma das vantagens do corte a laser é a alta densidade de energia do feixe. Atualmente, uma distância focal variando de 120 a 200 mm é amplamente utilizada em aplicações industriais de corte a laser de fibra.

Tecnologia de perfuração a laser: Com qualquer tecnologia de corte térmico, exceto em raros casos em que pode começar na borda da placa, geralmente é necessário um pequeno orifício na placa. Existem dois métodos principais para máquinas de corte a laser: jateamento e perfuração progressiva.

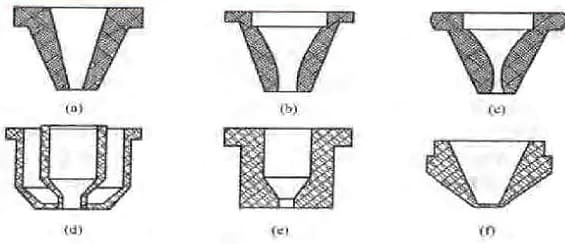

Design do Bico e Tecnologia de Controle de Fluxo de Ar: Atualmente, o bico utilizado para corte a laser possui uma estrutura simples, composta por um furo cônico com um pequeno furo circular na extremidade. O design geralmente é determinado por tentativa e erro.

Análise de processo de corte a laser

O corte a laser é um processo que envolve fusão e vaporização.

Existem muitos fatores que podem afetar a qualidade do corte.

Veja também:

9 fatores que afetam a qualidade do corte a laser

Além dos fatores de hardware, como a máquina-ferramenta e os materiais de processamento, os fatores de software também desempenham um papel significativo ao afetar a qualidade do processo de corte a laser.

O projeto de processo auxiliado por computador é a abordagem fundamental para estudar o impacto desses fatores de software na qualidade do processo de corte. Isso inclui:

① Seleção do ponto de punção: A posição do ponto de punção é determinada com base na situação específica.

② Configuração do caminho de corte auxiliar:

③ Compensação do raio do feixe de laser e processamento de curso vazio:

④ Otimização do layout da placa: A taxa de utilização da placa é melhorada com a economia de materiais.

⑤ Seleção do caminho do conjunto de peças:

⑥ Consideração da influência do fator de processamento: O caminho é selecionado levando em consideração os efeitos de fatores como deformação térmica.

3. Processo de corte a laser

O processo de corte a laser “refere-se à interação entre o feixe de laser, o gás de corte e a peça de trabalho.

3.1 Processo de corte a laser

O processo de corte a laser ocorre antes do corte real. O laser aquece a peça até a temperatura necessária para derreter e vaporizar o material. O plano de corte é composto por um plano quase vertical que é aquecido e derretido pela radiação laser absorvida.

No corte a laser, a zona de fusão é ainda mais aquecida pelo fluxo de oxigênio que entra na fenda, atingindo uma temperatura próxima ao ponto de ebulição. A gaseificação resultante remove o material, e o material liquefeito é expelido da parte inferior da peça através do uso de gás de processamento. No corte por fusão a laser, o material liquefeito é expelido com o gás, o que também protege a fenda da oxidação.

A zona de fusão contínua se move ao longo da direção de corte, produzindo uma fenda contínua. Muitos aspectos críticos do processo de corte a laser ocorrem nesta área, e a análise dessas atividades pode fornecer informações valiosas sobre o corte a laser. Esta informação pode ser usada para calcular a velocidade de corte e explicar a formação das características da linha de tração.

3.2 Características dos materiais

O resultado das operações de corte em uma peça pode resultar em um corte limpo ou, por outro lado, em uma borda áspera ou queimada.

Os principais fatores que afetam a qualidade do corte incluem:

- Composição da Liga

A composição da liga pode afetar a resistência, gravidade específica, soldabilidade, resistência à oxidação e acidez do material até certo ponto. Alguns elementos cruciais em materiais de ferroliga incluem carbono, cromo, níquel, magnésio e zinco. Quanto maior o teor de carbono, mais desafiador se torna o corte do material (sendo 0,8% considerado o valor crítico). Alguns tipos de aço carbono adequados para corte a laser incluem Q235 e SW22 (aço morto com alumínio e baixo teor de silício e baixo carbono).

- Microestrutura de Materiais

Em geral, quanto mais fino for o tamanho das partículas do material constituinte, melhor será a qualidade da aresta de corte.

- Qualidade e rugosidade da superfície

Se a superfície apresentar áreas enferrujadas ou camadas de óxido, o perfil cortado ficará irregular e apresentará muitos pontos danificados. Para cortar chapa ondulada, selecione o parâmetro de corte de espessura máxima.

- Tratamento da superfície

Os tratamentos de superfície comuns incluem galvanização, galvanização focalizada, pintura, anodização ou cobertura com uma camada de filme plástico. A chapa metálica tratada com zinco está sujeita ao acúmulo de escória nas bordas. Para chapas pintadas, a qualidade do corte dependerá da composição do revestimento.

Como processar materiais de pintura:

A primeira passagem envolve a seleção de um conjunto de parâmetros de baixa potência (para gravação) para pré-queimar e marcar a superfície tratada. A segunda passagem envolve a seleção de um conjunto de parâmetros para cortar o material.

Placas com revestimento de material em camadas são altamente adequadas para corte a laser. Para garantir o correto funcionamento da detecção capacitiva e para a melhor aderência do revestimento estratificado (para evitar a formação de bolhas), a aresta estratificada deve ser sempre posicionada na parte superior da peça de corte.

- Reflexão do feixe

A forma como o feixe de luz é refletido na superfície da peça depende do material subjacente, da rugosidade da superfície e do tratamento.

Veja também:

- Rugosidade superficial: a análise abrangente

Algumas ligas de alumínio, cobre e latão têm características de alta refletividade e não são adequadas para corte com uma máquina de corte a laser de fibra.

Veja também:

- O guia definitivo para máquina de corte a laser de fibra

- Condutividade térmica

Materiais com baixa condutividade térmica requerem menos energia para soldar do que materiais com alta condutividade térmica. Por exemplo, o aço com liga de cromo-níquel requer menos energia que o aço estrutural e gera menos calor que é absorvido durante o processamento. Por outro lado, materiais como cobre, alumínio e latão absorvem a maior parte do calor gerado pela luz laser. Como o calor é conduzido para longe do ponto alvo do feixe, torna-se mais difícil fundir o material na zona afetada pelo calor.

- Zona afetada pelo calor

O corte por chama a laser e o corte por fusão a laser podem resultar em variações no material próximo à borda do material cortado. A têmpera na zona afetada pelo calor é reduzida ao processar aço com baixo teor de carbono ou aço sem oxigênio. Entretanto, para aço de alto carbono (60#), a área da borda fica mais dura.

- Ponto de fusão

- Derretimento quente

- Temperatura de gaseificação

3.3 Processabilidade de diferentes materiais

Saço estrutural

Ao cortar o material com oxigênio, melhores resultados serão obtidos utilizando um laser de modo contínuo. O sistema de controle de curva pequena ajusta a potência do laser de acordo com a taxa de alimentação do eixo. Quando o oxigênio é usado como gás de processamento, a aresta de corte ficará ligeiramente oxidada.

Para chapas com espessura inferior a 3 mm, o gás amônia pode ser usado para corte de alta pressão, resultando em uma aresta de corte não oxidada.

Contornos complexos e pequenos furos com diâmetro menor que a espessura do material devem ser cortados no modo pulsado para evitar o corte de cantos vivos. Quanto maior o teor de carbono, mais fácil será temperar a aresta de corte e maior será a probabilidade de o canto ser queimado. Placas com alto teor de liga são mais difíceis de cortar do que aquelas com baixo teor de liga.

Uma superfície oxidada ou jateada resultará em má qualidade de corte e o calor residual na superfície da placa pode ter um impacto negativo nos resultados de corte. Para eliminar a tensão, apenas devem ser cortadas placas de aço com tratamento secundário. As impurezas no aço fundido sob condições de ebulição afetam significativamente os resultados do corte.

Para cortes superficiais limpos em aço estrutural, as seguintes dicas devem ser seguidas:

- S ≤ 0,04%: preferido, o processamento a laser produz bons resultados.

- Si < 0,25%: em alguns casos podem ser obtidas incisões ligeiramente inferiores.

- Si > 0,25%: não é adequado para corte a laser e pode resultar em resultados piores ou inconsistentes.

Saço inoxidável

O corte de aço inoxidável requer o seguinte:

- O oxigênio pode ser usado quando a oxidação das bordas não importa.

- O nitrogênio pode ser usado para obter bordas sem oxidação e rebarbas, não sendo necessário nenhum tratamento adicional. Com alta potência do laser e nitrogênio de alta pressão, a velocidade de corte pode ser equivalente ou superior à do oxigênio.

- Para cortar aço inoxidável com nitrogênio sem rebarbas é necessário ajustar a posição do foco. Ao redefinir a posição do foco e reduzir a velocidade, um corte limpo pode ser alcançado, embora pequenas rebarbas não possam ser evitadas.

Para aço inoxidável, deve-se considerar o seguinte:

- Corte com oxigênio: para chapas com espessura superior a 3mm, reduza a velocidade de alimentação e adote um modo progressivo para perfuração.

Método de corte a laser:

- Corte Contínuo (também conhecido como CW – Método de Corte de Onda Contínua): Este método corta gerando continuamente uma saída de oscilação. É o método com maior velocidade de corte no corte de aço com baixo teor de carbono.

- Método de corte de pulso: Este método corta gerando intermitentemente a saída de oscilação. Ao reduzir a entrada de calor no material, o corte pulsado pode produzir boa qualidade de corte e precisão dimensional. Ao executar o corte por pulso, a frequência do pulso deve ser definida. A frequência de pulso refere-se a ligar e desligar o feixe de laser várias vezes por segundo, expressa em Hz.

- A vantagem do corte contínuo é a velocidade, mas a qualidade do corte não é tão boa. A entrada excessiva de calor proveniente da entrada contínua de calor no material afeta a qualidade do corte e a precisão dimensional. Por outro lado, o corte pulsado tem boa qualidade de corte, mas é mais lento que o corte contínuo. Por exemplo, com um gerador de laser de 500 W, a velocidade de corte CW de aço com baixo teor de carbono de 6 mm é de 800 mm/min, mas o corte por pulso é de apenas 600 mm/min. A diferença de velocidade aumenta com placas mais finas. Geralmente, se a espessura da placa de aço exceder 3 mm, o corte CW não é aplicável.

A escolha do modo de corte geralmente é feita ao criar um programa ou alterando os parâmetros da máquina.

3.4 Parâmetros de gás

Os parâmetros do gás incluem:

- Tipo de gás;

- Pressão;

- Diâmetro e geometria do bico.

A pressão do ar e a geometria do bico desempenham um papel na determinação da rugosidade da aresta e na geração de rebarbas. O consumo de gás de processamento depende do diâmetro do bico e da pressão do ar. Cortar a pressão do ar abaixo de 1,0 MP é considerado baixa pressão, enquanto 1,5 MP é considerado alta pressão.

O bico de corte mais utilizado possui uma abertura circular em forma de cone. É importante manter a distância entre o bico e a superfície da peça tão pequena quanto possível para maximizar a qualidade do gás que impacta a parede da fenda. Um espaçamento entre 0,5 e 1,5 é frequentemente usado.

4. Processamento a laser

4.1 Perfuração a laser

O valor do parâmetro de perfuração é diferente daquele de corte.

Perfuração em modo contínuo

- Vantagens: perfuração rápida.

- Desvantagem: é gerado um poço de perfuração.

Perfuração em modo de pulso

- Vantagens: pequenos furos passantes.

- Desvantagens: demorado

Observação: a espessura da placa (mm) corresponde aproximadamente ao(s) tempo(s) de perfuração.

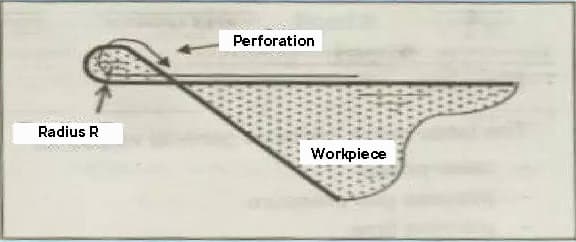

4.2 Avanço e sobrecorte

O modo CW é comumente usado para perfuração, que é mais rápido, mas produz um furo maior do que a perfuração por pulso. Por esta razão, a posição do furo recortado é normalmente colocada fora do contorno. A distância entre a perfuração e o contorno real é conhecida como porção principal.

A irregularidade na borda do entalhe na peça de trabalho pode indicar uma mudança no foco do feixe de luz fraca desde o final da peça de corte inicial até o contorno. O usuário deve colocar a parte condutora na linha de extensão ideal em um lado da unidade geométrica, tanto quanto possível.

Ao cortar pequenos contornos internos na superfície, é importante deixar que o calor gerado durante o processo de perfuração se dissipe antes de iniciar o corte. Evite colocar as perfurações em uma área estreita e posicione-as em grande ângulo em relação ao contorno, o que promove a dissipação de calor.

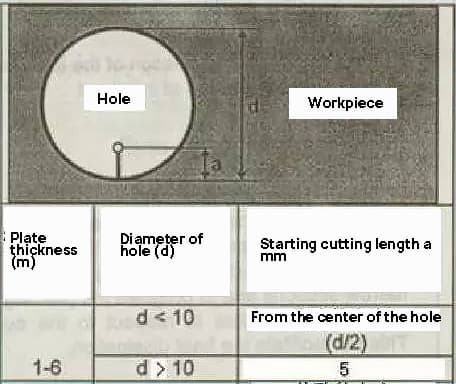

O comprimento do chumbo depende da espessura da placa e do diâmetro do furo.

4.3 Processamento de canto

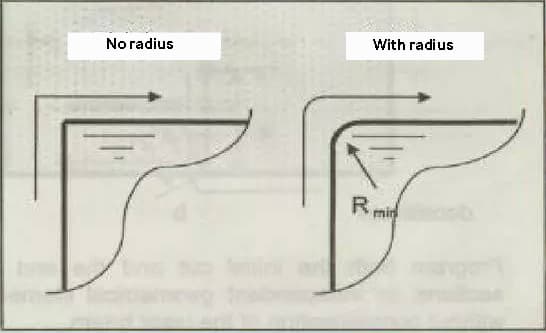

Usinagem de ângulo obtuso com raio

Sempre que possível, evite lançar ângulo sem raio.

O canto com raio apresenta as seguintes vantagens em comparação com o canto sem raio:

- O desempenho dinâmico do movimento do eixo é melhor;

- Redução da zona afetada pelo calor;

- As rebarbas são menos geradas.

Raio de arredondamento ideal:

R ótimo = espessura da placa (mm) dividida por 10, mas não inferior a 1mm;

Quando nenhum raio de canto é necessário na placa interna, o raio máximo é:

Borda R = metade da largura da incisão.

Com este feixe, um canto sem raio ainda pode ser gerado e agora o eixo se move dinamicamente:

Para corte em alta velocidade em chapas finas, recomenda-se o uso da tecnologia de furo. Esta solução tem as seguintes vantagens:

- O eixo muda de direção através de um ângulo agudo em uma direção fixa.

- A peça é cortada a uma velocidade constante.

- A influência térmica no canto é reduzida.

Avalie incisões de corte a laser

| Aço estrutural: corte com O2 | ||

| Defeito | Causas Possíveis: | Termos de liquidação |

Sem rebarbas, linha de tração consistente

|

Potência adequadaTaxa de alimentação adequada | |

A linha de tração na parte inferior tem um grande deslocamento e o entalhe na parte inferior é mais largo.

|

Taxa de avanço muito alta Potência do laser muito baixa A pressão do ar está muito baixa Foco muito alto | Reduza a taxa de avançoAumentar a potência do laserAumentar a pressão do arDiminuir o foco |

A rebarba na superfície inferior é semelhante à escória, em forma de gotículas e de fácil remoção.

|

Taxa de alimentação muito alta·A pressão do ar está muito baixaFoco muito alto | Reduza a taxa de alimentaçãoAumente a pressão do arDiminua o foco |

As rebarbas metálicas conectadas entre si podem ser removidas como um todo.

|

O foco está muito alto. | Abaixe o foco. |

Rebarbas de metal na superfície inferior são difíceis de remover

|

Taxa de alimentação muito altaA pressão do ar está muito baixaGás impuroO foco está muito alto. | Reduza a taxa de alimentaçãoAumente a pressão do arUse gás mais puroDiminua o foco |

Existem rebarbas apenas de um lado

|

Alinhamento incorreto da boca. Boca do bico com defeito | Bocal de centralizaçãoTrocar bico |

| Aço estrutural: corte com O2 | ||

| Defeito | Causas Possíveis: | Excluir |

Material descarregado de cima

|

Potência muito baixa, taxa de alimentação muito alta | Neste caso, pressione o botão de pausa imediatamente para evitar que a escória respingue na lente de focagem.E depois aumente a potência;Reduza a taxa de alimentação. |

Corte superficial inclinado, bom dos dois lados, ruim dos dois lados.

|

Espelho de polarização inadequado, incorreto ou defeituoso; o espelho de polarização é instalado na posição do espelho de deflexão | Verifique o espelho polarizador; Verifique o espelho de deflexão. |

Plasma azul, peça de trabalho não cortada

|

Erro de gás de processo (N2);A taxa de avanço é muito alta; Potência muito baixa | Neste caso, pressione o botão de pausa imediatamente para evitar que a escória respingue na lente de foco;Utilizando oxigênio como gás de processamento; Reduza a taxa de alimentação; Aumentar o poder |

Superfície de corte imprecisa

|

A pressão do ar está muito alta; O bico está danificado; O diâmetro do bico é muito grande; O material não é bom. | Reduzir a pressão do ar;Substituir o bocal;Instalar bocais apropriados;Utilizar um material com superfície lisa e uniforme. |

Não há rebarbas e a linha de tração é inclinada; A incisão fica mais estreita na parte inferior.

|

Taxa de alimentação muito alta | Reduza a taxa de alimentação. |

Geração de cratera

|

A pressão do ar está muito alta; A taxa de alimentação é muito baixa; O foco está muito alto; Há ferrugem na superfície da placa; A peça processada está superaquecida; O material não é puro. | Reduzir a pressão do ar;Aumentar a taxa de alimentação;Abaixar o foco;Usar materiais de melhor qualidade. |

Superfície de corte muito áspera

|

O foco está muito alto; A pressão do ar está muito alta; A taxa de alimentação está muito baixa; O material está muito quente. | Abaixar o foco;Reduzir a pressão do ar;Aumentar a taxa de alimentação;Resfriar o material. |

| Aço inoxidável: corte com N2 alta pressão | ||

| Defeito | Causas Possíveis: | Termos de liquidação |

Produzindo rebarbas finas e regulares em forma de gotas;

|

O foco está muito baixo; A taxa de alimentação é muito alta. | Aumente o foco; Reduza a taxa de alimentação. |

Rebarbas filamentosas irregulares crescem em ambos os lados e a superfície das placas grandes muda de cor.

|

A taxa de alimentação é muito baixa; O foco está muito alto; A pressão do ar está muito baixa; O material está muito quente. | Aumentar a taxa de alimentação; Diminuindo o foco; Aumente a pressão do ar; Material de resfriamento. |

Rebarba irregular crescendo apenas em um lado da aresta de corte

|

O bico não está centralizado; O foco está muito alto; A pressão do ar está muito baixa e a velocidade está muito baixa. | Bocal centralizador; Diminuindo o foco; Aumente a pressão do ar; Aumente a velocidade. |

| Amarelecimento da ponta | A atmosfera contém impurezas de oxigênio. | Use nitrogênio de boa qualidade. |

O plasma é gerado em uma seção reta.

|

A taxa de alimentação é muito alta. | Se isso acontecer, pressione temporariamente. |

| Gerando plasma na superfície em linha reta | A taxa de alimentação está muito alta; A potência está muito baixa; O foco está muito baixo. | Neste caso, pressione o botão de pausa imediatamente para evitar que a escória respingue na lente de foco;Reduza a velocidade de captação;Aumente a potência;Aumente o foco. |

| Dispersão do feixe | A taxa de avanço é muito alta; A potência está muito baixa; O foco está muito baixo. | Reduza a taxa de alimentação; Aumente a potência; aumente o foco. |

| Gere plasma na esquina | A tolerância do ângulo é muito alta; A modulação é muito alta; A aceleração é muito alta. | Reduza a tolerância do ângulo; reduza a modulação ou a aceleração. |

| O feixe diverge no início | A aceleração está muito alta; O foco está muito baixo; O material fundido não foi descarregado | Reduza a aceleração; aumente o foco e perfure o orifício circular. |

| Incisão áspera | O bico está danificado; A lente está suja. | Substitua o bocal; limpe a lente se necessário. |

Material descarregado de cima

|

Potência muito baixaTaxa de alimentação excessivaA pressão do ar está muito alta | Neste caso, pressione o botão de pausa imediatamente para evitar que lágrimas derretidas respinguem na lente de focoAumente a potência e diminua a taxa de alimentaçãoReduza a pressão do ar |

5. Precauções de corte a laser de chapa metálica

Para obter a melhor qualidade de processamento, siga as seguintes instruções:

- Máquina-ferramenta de ajuste de precisão;

- Manter de acordo com o plano de manutenção;

- Processamento de acordo com os requisitos acima;

- A superfície da peça de trabalho deve estar livre de ferrugem ou incrustações (decapadas ou lisas)

- Os parâmetros correspondem às especificações do material e da placa;

- Parâmetros inter-relacionados predefinidos.

Quando for observada uma redução na qualidade da usinagem, verifique os seguintes fatores:

- Parâmetros;

- Cabeça de usinagem;

- Caminho do feixe;

- Laser;

Não modifique os parâmetros padrão definidos na compra da máquina de corte a laser;

Veja também:

- Como escolher a máquina de corte a laser de fibra? (Guia do comprador)

Para otimizar os parâmetros, crie um novo diretório para eles. Se a qualidade do processamento se deteriorar, compare os parâmetros padrão da máquina com os parâmetros otimizados para determinar se foram feitas alterações significativas.

A qualidade da superfície dos materiais afeta muito a qualidade do corte a laser. As matérias-primas devem ser protegidas contra ferrugem e sujeira. Se a superfície estiver enferrujada, suja ou irregular, o material deve ser tratado antes de ser cortado na máquina de corte a laser.

Para obter a melhor qualidade de corte, o operador deve seguir estes princípios:

- Use parâmetros de corte padrão com base na espessura e no tipo de material.

- Quando a qualidade do corte diminuir, ajuste usando os parâmetros de corte padrão.

- Os principais parâmetros a serem ajustados são potência do laser, pressão do gás, posição do foco e velocidade de corte.

- Em vez de reescrever os arquivos de parâmetros padrão, o operador deve criar seus próprios arquivos de parâmetros e diretório de arquivos de parâmetros para desenvolver continuamente sua experiência.

O modo de operação de baixo nível de luz inclui modo contínuo e modo de pulso. O modo contínuo é usado para corte normal, enquanto o modo pulsado é usado para processar pequenos furos e perfurações menores que a espessura do material.

Para o corte de peças que serão reaproveitadas, a perfuração pulsada pode ser realizada no contorno gráfico. A perfuração em modo contínuo é geralmente usada para cortes mais rápidos, mas resulta em um furo maior em comparação com a perfuração pulsada.

A dissipação de calor antes e depois da perfuração é crucial ao cortar materiais pequenos. Evite conectar a linha de corte com partes estreitas da peça de trabalho e certifique-se de que haja um ângulo incluído suficiente com a figura para permitir a dissipação de calor.

O tamanho máximo de corte da máquina de corte a laser é 3.000 x 1.500 mm. A capacidade máxima de corte de uma máquina de corte a laser de fibra de 500 W é de 6 mm para aço carbono e 4 mm para aço inoxidável.

Veja também:

- Como selecionar a potência da máquina de corte a laser de fibra?

O menor furo que pode ser feito deve ter diâmetro maior que a espessura da placa.

Regulamentos de segurança para operar a máquina de corte a laser:

- Cumpra as normas gerais de segurança para máquinas de corte.

- Inicie o laser seguindo o procedimento adequado de inicialização do laser.

- O operador deve ser treinado e familiarizado com a estrutura e desempenho do equipamento e ter um bom conhecimento do sistema operacional.

- Use o equipamento de proteção individual necessário.

Veja também:

- Radiação da máquina de corte a laser (é prejudicial ao corpo humano)

- Não processe um material a menos que tenha certeza de que ele pode ser irradiado ou aquecido pelo laser para evitar o perigo potencial de fumaça e vapor.

- O operador não deve deixar a máquina sem vigilância enquanto ela estiver em operação. Caso seja necessário sair, a máquina deve ser desligada ou o interruptor de alimentação deve ser desligado.

- Mantenha um extintor de incêndio ao seu alcance. Desligue o laser ou o obturador quando não estiver em uso. Não coloque papel, pano ou outros materiais inflamáveis perto do raio laser desprotegido.

- Se houver algum problema durante o processamento, a máquina deve ser desligada imediatamente para resolver o problema ou reportá-lo ao pessoal competente.

- Mantenha o laser, a cama e a área circundante limpos, organizados e livres de poluição por óleo. Armazene as peças de trabalho, placas e resíduos conforme necessário.

- Ao usar cilindros de gás, evite esmagar os fios de soldagem para evitar vazamentos. Siga as regulamentações para uso e transporte de cilindros de gás. Não exponha a botija de gás ao sol ou a fontes de calor. Fique ao lado da boca do cilindro ao abrir a válvula.

- Observe os regulamentos de segurança de alta tensão durante a manutenção. Realize a manutenção a cada 40 horas de operação ou semanalmente, e a cada 1000 horas de operação ou semestralmente, seguindo as normas e procedimentos.

- Após ligar a máquina, execute manualmente os eixos X e Y em baixa velocidade para verificar se há alguma anormalidade.

- Antes de usar um novo programa de peças, execute uma operação de teste e verifique seu desempenho.

- Durante a operação, fique atento aos movimentos da máquina para evitar acidentes devido ao movimento da máquina de corte fora de seu alcance operacional ou colisão.

Veja também:

- 13 Lista de verificação de manutenção de máquinas de corte a laser

Conclusão

Através do conteúdo de treinamento acima, acho que você tem uma compreensão mais profunda do corte a laser de chapas metálicas, o que certamente será útil para você.

Se você ainda tiver outras dúvidas sobre o corte a laser de chapas metálicas, deixe uma mensagem na área de comentários.