EU. Cuidado

Aviso de cuidado: Esteja sempre atento aos assuntos associados aos seguintes sinais de alerta:

Dica Geral

Antes da instalação e do uso inicial, leia este documento cuidadosamente para evitar ações que possam causar danos materiais ou pessoais. Deverá verificar continuamente as especificações e condições técnicas do sistema (consultar etiquetas dos equipamentos e documentos associados).

Este manual fornece uma breve introdução às etapas de operação; para obter informações mais abrangentes, consulte o manual do sistema CNC, o manual da fonte de alimentação de plasma, o manual do regulador de tensão do arco e o manual do regulador do capacitor.

Nossa empresa reserva-se o direito de modificar a configuração do equipamento; o conteúdo deste livro pode não estar alinhado com a situação real do equipamento. Consulte o equipamento para obter detalhes.

Não aceitamos responsabilidades de garantia por danos ao equipamento causados pelo não cumprimento dos requisitos operacionais. Em caso de falha do equipamento, não substitua peças por conta própria; entre em contato com nossa empresa primeiro.

1. Inspeção

Tome cuidado: Produtos danificados ou defeituosos não devem ser colocados em operação.

2. Transporte e Armazenamento

Prestar atenção: Durante o transporte e armazenamento, é crucial proteger-se contra a umidade. Não é permitido subir ou ficar de pé sobre o produto, nem devem ser colocados objetos pesados sobre ele. Cuidado especial deve ser tomado para evitar que o painel frontal e a tela sejam batidos ou arranhados.

3. Instalação

Tome cuidado: A carcaça do sistema CNC não foi projetada para ser à prova d'água, portanto, durante a instalação, devem ser tomados cuidados para evitar a exposição direta à luz solar e à chuva.

Prestar atenção: A instalação de sistemas CNC deve evitar a entrada de poeira, gases corrosivos, objetos condutores, líquidos e materiais inflamáveis. Os sistemas CNC devem ser instalados longe de itens inflamáveis e explosivos e de locais sujeitos a fortes interferências eletromagnéticas. A instalação de sistemas CNC deve ser segura para evitar vibrações.

4. Fiação

Aviso: Todo o pessoal envolvido na fiação ou inspeção deve possuir capacidade suficiente para executar esta tarefa. Os fios elétricos não devem ser danificados, submetidos a compressão ou energizados ao abrir a caixa do sistema de controle numérico.

Tome cuidado: A classificação de tensão e a polaridade em qualquer plugue do conector devem estar de acordo com as especificações do manual. Antes de conectar um conector ou acionar um interruptor, certifique-se de que suas mãos estejam secas.

Prestar atenção: Todas as conexões devem estar corretas e seguras. O sistema CNC deve estar aterrado de forma confiável.

5. Comissionamento e Operação

Tome cuidado: Antes da operação, é essencial verificar a exatidão das configurações dos parâmetros. Quaisquer modificações nos parâmetros devem estar dentro da faixa permitida definida pelas configurações dos parâmetros.

6. Uso

Aviso: Não abra a caixa do dispositivo ou as tampas de segurança durante a operação, pois isso pode resultar em ferimentos pessoais e danos materiais.

Ao abrir a caixa do equipamento, a fonte de alimentação principal deve ser desligada para evitar possíveis ferimentos pessoais e danos materiais.

Não conecte ou desconecte os conectores da máquina quando a fonte de alimentação principal estiver ligada, pois isso pode causar ferimentos pessoais e danos permanentes ao sistema.

Aguarde pelo menos dois minutos antes de tocar ou remover a placa de circuito e os conectores após desconectar a fonte de alimentação principal do servo amplificador. Isso ocorre porque a carga residual nos capacitores internos do dispositivo mantém uma tensão perigosa por até dois minutos após o desligamento da fonte de alimentação principal.

Primeiro, desconecte a fonte de alimentação do plasma antes de manusear a tocha de corte para evitar possíveis ferimentos pessoais e danos materiais. Ao manusear a tocha de corte, tome cuidado com queimaduras causadas pela alta temperatura do bico da tocha.

O operador deve possuir as habilidades necessárias para este trabalho. Eles deveriam ter passado por treinamento de segurança relacionado ao corte a chama e corte a plasma. O operador deve ter conhecimentos básicos de operações de microcomputadores e estar familiarizado com os processos de corte a chama e corte a plasma.

Prestar atenção: Antes de conectar à fonte de alimentação, certifique-se de que a chave esteja na posição desligada.

Os operadores não devem deixar o equipamento sem vigilância enquanto ele estiver em funcionamento.

Antes de ligar, confirme se toda a fiação do sistema está correta e livre de erros.

Ao usar o corte a plasma, a placa de aço deve estar nivelada e não deve haver ondulações significativas, caso contrário isso afetará a precisão do tamanho do corte e reduzirá bastante a vida útil do bico e do eletrodo.

7. Solução de problemas

Aviso: O pessoal envolvido na solução de problemas deve possuir o conhecimento profissional e capacidade de trabalho correspondentes.

Tome cuidado: Após a ocorrência de um alarme, o mau funcionamento deve ser resolvido antes que o sistema possa ser reiniciado.

8. Fonte de alimentação

Prestar atenção: Este equipamento utiliza apenas uma fonte de alimentação principal de 380 V 50 Hz. As condições ambientais para utilização do equipamento devem estar em total conformidade com as especificações deste manual.

II. Instalação de equipamento

1. Precauções para instalação do cortador

1. Após desembalar, coloque a fonte de energia de plasma na posição central à esquerda, com uma almofada de madeira por baixo. O gabinete de controle deve ser colocado na posição traseira, no lado esquerdo da fresa, permitindo ao operador monitorar visualmente toda a fresa e o processo de corte.

2. Desembale a corrente de arrasto no lado esquerdo e coloque-a paralelamente ao cortador.

3. Ajuste os parafusos de seis pés que acompanham a máquina e nivele o equipamento com um medidor de nível.

4. Conecte o cabo de alimentação da fonte de plasma à fonte de alimentação da oficina (trifásica 380V, 50HZ), com potência de 8KW.

5. Conecte o fio terra da fonte de energia plasma à estrutura da grade ou placa de aço da bancada.

6. Conecte o cabo de alimentação do quadro de controle à fonte de alimentação da oficina (trifásica 380V, 50HZ), com potência de 3KW.

7. Conecte corretamente o plugue atrás do computador no gabinete de controle.

8. Instale o monitor e conecte as linhas de alimentação e de sinal.

9. Conecte os tubos de entrada e saída de água e encha com água até que a profundidade do tanque de água atinja 80 mm.

10. Conecte o ar comprimido à entrada de ar da fonte de energia do plasma usando um tubo de ar e ajuste a pressão do ar para 5,0.

11. Ligue sequencialmente a alimentação principal, a chave do gabinete de controle, a alimentação do host, o monitor e a fonte de alimentação de plasma.

12. Opere de acordo com o manual da fonte de energia plasma, o manual de operação do sistema e o manual do usuário. Não modifique aleatoriamente os parâmetros definidos no sistema quando não estiver familiarizado com eles.

13. Se a qualidade do corte for ruim e não puder ser resolvida, verifique o eletrodo e o bico da tocha de corte a plasma. Se estiverem danificados, deverão ser substituídos.

2. Arranjo de roteamento de cabos

Recomenda-se a utilização de canaletas no chão para os cabos de conexão entre o corpo da máquina de corte e o gabinete de controle elétrico. Este método não só protege os cabos, mas também facilita a manutenção.

3. Marcar

Marque a faixa de trabalho efetiva na mesa de corte e coloque a peça dentro dessa faixa marcada para corte.

4. Fonte de alimentação

Este dispositivo possui dois cabos de alimentação: 1. O cabo de alimentação principal do sistema de controle, com potência de 2KW e tensão trifásica de 380V. 2. O cabo de alimentação de plasma, com potência de 8,4KW e tensão trifásica de 380V.

O comprimento do cabo externo do equipamento é de cerca de 15m. O cabo de alimentação principal do sistema de controle é um cabo 3+1 com diâmetro de 2 mm2, e o cabo de alimentação de plasma é um cabo de 4 núcleos com diâmetro de 6 mm2.

Ambos os cabos e o tubo de ar deslizam em círculo através da estrutura de reboque superior e descem ao longo da parede da fábrica para entrar no gabinete de distribuição de energia principal, onde são conectados a diferentes interruptores. O sistema de controle e a fonte de energia de plasma devem ser aterrados de forma confiável.

Para evitar os efeitos de grandes flutuações de energia (maiores que ±10%) e possíveis sinais de interferência transitória, o equipamento deve ser alimentado por uma linha dedicada (como uma linha separada para equipamentos CNC da sala de distribuição de baixa tensão) ou adicionando um dispositivo estabilizador, que pode reduzir o impacto da qualidade da energia e da interferência elétrica.

Se o local de trabalho do equipamento tiver um grande número de fontes de interferência de alta frequência, como máquinas de solda, máquinas de solda a arco de argônio, máquinas de corte a plasma, conversores de frequência de alta potência, etc., um filtro deve ser instalado no cabo de alimentação do o sistema CNC para proteger a interferência.

Quedas repentinas de energia podem resultar na perda de limas de corte e na produção de resíduos; quedas repentinas e frequentes de energia podem causar danos ao software ou mesmo ao hardware do sistema CNC. Portanto, para locais onde ocorrem cortes de energia frequentes, é aconselhável equipar o sistema CNC com uma fonte de alimentação UPS de 500W.

5. Fonte de gás

Ar comprimido é usado. Quando o compressor de ar (vazão do compressor 1m3/min) e a fonte de alimentação de plasma são usados para fins de corte, a pressão de saída do compressor deve estar entre 6,1-8,2Bar; uma pressão inferior a 5,5 Bar afetará seriamente a qualidade do corte.

Se a pressão cair abaixo de 4 Bar, a fonte de energia de plasma danificará o eletrodo e ele não funcionará.

Use um tubo de borracha-plástico de alta pressão com diâmetro interno de φ10mm e pressão de 2Mpa (20 Bar) para o tubo de gás.

III. Operação de corte

1. Sobre a preparação

O local de trabalho do equipamento deve ser equipado com um forte sistema de ventilação para a exaustão da fumaça produzida durante o processo de corte.

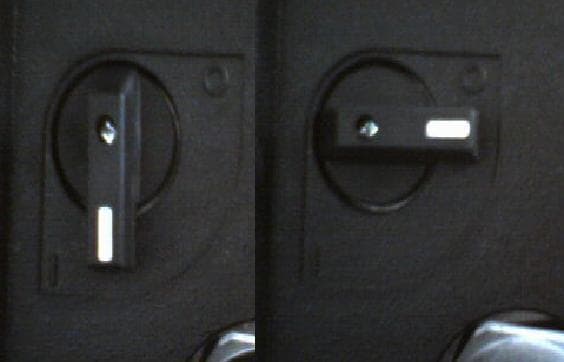

Antes de ligar o equipamento, certifique-se de que todos os interruptores do equipamento estejam na posição desligada e que a chave rotativa na parte traseira da fonte de alimentação de plasma esteja na posição horizontal.

1. Conecte o gabinete do interruptor de alimentação principal para ligar o cabo bidirecional.

2. Coloque o disjuntor do quadro elétrico do equipamento na posição ON.

3. Use a chave de comando para ligar a energia de controle do sistema; a interface principal deve aparecer no display.

4. Em seguida, gire a chave rotativa na parte traseira da fonte de alimentação de plasma 90° para a posição vertical, ponto em que a luz indicadora de energia na parte frontal da fonte de alimentação de plasma deverá acender.

5. Ligue o compressor de ar (vazão do compressor 1m3/min), ajuste o interruptor de controle de pressão do compressor de ar para manter a pressão de saída do compressor entre 6,1-8,2Bar. Se a pressão cair abaixo de 6,1Bar, a pressão de corte diminuirá, resultando em qualidade de corte instável. Se a pressão exceder 8,3Bar, poderá danificar o filtro de ar da fonte de alimentação de plasma.

Ajuste o botão regulador de pressão na fonte de alimentação de plasma para manter a pressão entre 5,5-6,0Bar. Gire o botão de ajuste de corrente/teste de gás da fonte de alimentação de plasma para a posição de teste de gás e confirme se a pressão não cai abaixo de 5Bar. Quando a pressão cai abaixo de 5Bar, isso afetará gravemente a qualidade do corte e poderá até fazer com que a fonte de alimentação do plasma pare de funcionar.

Se o ambiente de trabalho não puder garantir o fornecimento de ar limpo, um sistema de filtragem combinado de vários estágios deverá ser instalado antes da fonte de alimentação de plasma. Caso contrário, o ar contendo óleo, umidade e poeira causará sérios problemas, como falha do arco e danos à tocha durante o corte.

Se o corte a plasma estiver sendo usado, a preparação para inicialização da máquina foi concluída.

2. Configurando o ajustador automático de altura

(1). Ajustador de altura de tensão de arco

Defina o modo de corte do sistema CNC para modo plasma. Ligue a fonte de alimentação do ajustador de altura da tensão do arco.

a. Teste se o ajuste manual funciona corretamente.

Pressione os botões manuais de subida (TORCH↑) e descida (TORCH↓) no ajustador de altura e observe se a tocha de corte se move na direção correta.

Se você pressionar o botão de elevação manual na posição limite superior da tocha de corte, a tocha não deverá subir. Se você pressionar o botão de queda neste ponto, a tocha deverá cair.

Se você pressionar o botão de queda manual na posição limite inferior da tocha de corte, a tocha não deverá cair.

Se você pressionar o botão de elevação neste ponto, a tocha deverá subir. Confirme se as ações dos limites superior e inferior são confiáveis.

Se a tocha de corte não puder subir (ou descer), ela pode estar na posição limite superior (inferior) ou o interruptor de limite superior (interruptor de limite inferior) está danificado. Substitua o interruptor de limite danificado a tempo, caso contrário, o motor de ajuste de altura pode ser danificado porque o interruptor não funciona.

b. Teste de posicionamento inicial

Pressione o botão de posicionamento inicial (IHS TEST) no ajustador de altura. Neste momento, a tocha de corte a plasma deve se mover para baixo na velocidade definida pela largura de pulso de queda de posicionamento inicial (IHS DOWN PWM).

Depois que o bico entra em contato com a placa de aço, ele faz uma pausa e sobe na velocidade definida pela largura de pulso de aumento de posicionamento inicial (IHS UP PWM) por um tempo de posicionamento (tempo IHS) e para em uma altura de ignição de arco apropriada.

A altura de ignição do arco é geralmente 1,5 ~ 2 vezes a altura de corte. De acordo com o manual da POWERMAX1000, a altura de corte para esta fonte de alimentação é de 1,5 mm, portanto a altura de ignição do arco deve ser de cerca de 3 mm.

Os usuários podem ajustar o tempo de posicionamento com base em sua experiência de corte para alterar a altura de ignição do arco, a fim de obter a melhor qualidade de corte e, ao mesmo tempo, reduzir os danos aos consumíveis.

c. Teste de tensão de arco

Pressione o botão de posicionamento inicial (IHS TEST) no ajustador de altura para levar a tocha de corte até a altura de ignição do arco. Pressione o botão de teste de tensão do arco (ARC TEST) no ajustador de altura para acender o arco com sucesso e observe o valor da tensão do arco medido na janela do monitor de tensão do arco.

O valor da tensão do arco detectado deve estar próximo do valor definido da tensão do arco. Se os dois valores diferirem significativamente, ajuste o valor definido da tensão do arco para torná-los semelhantes.

Caso contrário, a altura de corte poderá ser muito alta durante o corte ou a tocha de corte poderá se arrastar na placa de aço. Ambas as situações resultarão em diminuição da qualidade de corte e danos graves aos consumíveis da tocha de corte.

3. Teste do Sistema Servo

4. Compilando padrões de corte

1. Use software de desenho profissional (como AUTOCAD) para desenhar padrões de corte.

2. Edite usando a biblioteca gráfica integrada do sistema.

3. Use a função de aninhamento de placa de aço integrada do sistema.

Após o programa de corte ser carregado na memória, retorne à interface principal e verifique se a visualização na área de exibição gráfica atende aos requisitos.

5. Configurações de parâmetros de corte

1. Modifique os parâmetros de corte.

2. Configurações do sistema.

Consulte o manual do sistema CNC e do ajustador de altura da tensão do arco para obter configurações específicas.

6. Processo de corte

Ao utilizar o corte a plasma, o operador deve usar chapéu e óculos de segurança, além de apertar todos os botões durante o processo.

Função de alinhamento automático para chapas de aço: Ou seja, a função (ângulo de medição). Em geral, quando o operador levanta a placa de aço sobre a mesa de corte, não é fácil alinhar a borda da placa de aço com o eixo Y do equipamento.

Esta função pode medir o ângulo de rotação da placa de aço e girar automaticamente o padrão de corte no mesmo ângulo para reduzir resíduos de corte e melhorar a utilização.

Após a compilação do padrão de corte, mova manualmente a fresa para o canto superior esquerdo da placa de aço, na interface principal, pressione a tecla “F2” para o arquivo, a seguir pressione a tecla “F7” para a opção de peça e pressione a tecla “F7” para o ângulo de medição, use a tecla de direção para mover a fresa para o canto inferior esquerdo da placa de aço, pressione a tecla “F1” para confirmar e retornar à interface “opção de peça”. O padrão do programa de corte com o ângulo adicionado é exibido na área de visualização gráfica à esquerda.

1. Pressione o botão RUN para entrar na interface de corte. Verifique novamente para confirmar se o valor de corte atende aos requisitos e, em seguida, pressione o botão RUN novamente para iniciar o corte automático.

Nota: Antes de iniciar o corte, levante manualmente a tocha de corte para uma posição média-alta.

2. Durante o processo de corte, monitore o status operacional da máquina. Em caso de mau funcionamento, eleve manualmente a tocha de corte e pressione o botão STOP para entrar na interface de pausa. Use funções como “Avançar”, “Reverter eletricamente”, “Retornar no mesmo caminho”, “Retornar ao início”, “Manusear a tocha” e “Memória de ponto de interrupção” para solucionar problemas.

Após a solução de problemas, pressione o botão RUN duas vezes para retomar o corte. (Nos cantos da placa de aço, devido a grandes mudanças na detecção da capacitância do circuito, a tocha de corte pode descer rapidamente e atingir a placa de aço.

Portanto, a posição de corte não deve estar muito próxima dos cantos da placa de aço (50% do laço de detecção deve estar na placa de aço).

Você também pode desligar manualmente o recurso de ajuste automático de altura quando a máquina atingir os cantos da placa de aço. Neste momento, monitore de perto a posição da tocha de corte e ajuste manualmente a altura da tocha de corte conforme necessário.)

Nota: Função “Retornar no mesmo caminho”: Na interface de pausa, pressionar “Retornar no mesmo caminho” permite que a máquina se mova ao longo do caminho de corte de volta ao ponto de mau funcionamento. Pressione o botão “Stop” quando a máquina atingir o ponto de avaria, parando o retorno. Usar os botões “Jog Forward” e “Jog Reverse” em conjunto permite posicionar a máquina com precisão no local apropriado, reacender, pré-aquecer e reiniciar o corte.

Funções “Jog Forward” e “Jog Reverse”: Cada pressão destes botões move a máquina uma certa distância ao longo do caminho de corte, para frente ou para trás.

A distância é determinada pelo parâmetro “Jog Distance” definido na interface de parâmetros “General Parameters”.

Função “Handle Torch”: Na interface de pausa, pressionar “Handle Torch” permite mover a tocha de corte para fora da placa de aço para substituição ou manuseio do bico da tocha de corte. Pressione o botão “Retornar” para mover a base da máquina de volta ao local de interrupção e continuar cortando.

Nota: Corte a fonte de alimentação do plasma antes de substituir o bico ou manusear a tocha de corte. Reconecte a fonte de alimentação do plasma após manusear a tocha de corte; caso contrário, a fonte de alimentação do plasma disparará um alarme de erro. Tenha cuidado, pois o bico da tocha de corte fica muito quente imediatamente após interromper o corte.

Função “Breakpoint Memory”: Na interface de pausa, pressionar “F6” (Breakpoint Memory) salva o programa de corte não executado restante. Após retornar à interface principal, você pode realizar outras operações e pressionar “F2” para entrar na interface “Arquivo”. Pressione o arquivo de memória “F5” e, a seguir, pressione a memória do ponto de interrupção “F2” para carregar os valores de corte restantes na memória. Retorne à interface principal para continuar cortando. Não mova a máquina durante este processo.

Caso deseje abandonar o corte, pressione novamente o botão STOP, a seguir pressione “F7” para confirmar e retornar à interface principal.

3. Após finalizar o corte, retorne à interface principal.

4. Continue cortando outras peças de trabalho.

7. Conclusão do corte

Assim que o corte terminar, desligue o compressor de ar.

Mude para o modo manual, mova o carrinho da tocha de corte para a esquerda e posicione a máquina no local de estacionamento.

Em seguida, desligue o controlador. Aguarde cinco minutos antes de desligar a fonte de alimentação do plasma e a alimentação do sistema de controle.

Limpe o espaço de trabalho.

4. Manutenção e Conservação

1. Antes de iniciar um turno, é necessário inspecionar o sistema de ar, a fonte de alimentação do plasma e as conexões da tocha de corte quanto a vazamentos de ar. Se descobertos, devem ser corrigidos imediatamente.

2. Antes de cortar, verifique se o bico de corte e o eletrodo estão alinhados com a configuração da corrente da fonte de alimentação do plasma e a espessura da placa de aço que está sendo cortada. O bico de corte não pode ser usado fora do seu alcance. A intensidade da corrente deve idealmente estar dentro de 95% da corrente de trabalho do bico. Por exemplo, a intensidade de corrente de um bocal de 100A deveria ser idealmente definida em 95A.

3. Verifique se a pressão do gás está dentro da faixa permitida. Certifique-se de que o gás esteja limpo, inspecione regularmente a operação do compressor de ar, verifique frequentemente o dispositivo do filtro de ar e substitua os componentes imediatamente.

4. Depois de substituir os componentes da tocha de corte ou se não for usada por um longo período, gire o botão de ajuste de corrente para a posição de teste de gás ou abra manualmente cada válvula solenóide para remover vapor de água e impurezas do caminho do ar e da tocha de corte.

5. As superfícies guia dos trilhos longitudinais e transversais devem ser limpas e lubrificadas após o uso.

6. Quando o operador faz uma pausa ou deixa a máquina por um longo período, a energia e a fonte de ar devem ser desligadas.

7. Depois de usar a máquina de corte, aguarde um período para permitir que o gabinete elétrico e a fonte de alimentação do plasma esfriem o suficiente antes de desligar a energia.

8. Inspecione e escove regularmente a cremalheira do guindaste de pórtico, limpe-a e lubrifique-a.

9. Lubrifique periodicamente o mecanismo de elevação do carrinho (rolamentos de esferas, parafusos, guias lineares). Aplique lubrificante no controle deslizante da guia linear do eixo X.

10. Limpe regularmente a escória sob a mesa de corte e limpe a camada de poeira da superfície do equipamento.

11. Verifique regularmente a funcionalidade dos interruptores de limite superior e inferior no carrinho e substitua imediatamente quaisquer interruptores defeituosos.

12. Limpe mensalmente o filtro lateral do gabinete da máquina com uma escova seca. Abra o quadro elétrico a cada três meses para limpar a poeira interna.

13. A cada três meses, inspecione a confiabilidade do mecanismo de fixação elástica do servo motor e ajuste os parafusos de tensão da mola para garantir a pressão adequada.

14. A cada três meses, verifique o carrinho e vários cabos quanto a desgaste.

15. Inspecione anualmente todos os parafusos de fixação quanto a folgas.

16. Verifique anualmente as escovas do motor DC. O desgaste excessivo das escovas pode afetar o desempenho do motor ou até causar danos. Portanto, são necessárias inspeções regulares e substituição das escovas do motor.

17. Mesmo sem tarefas de processamento, as máquinas CNC devem ser ligadas regularmente, de preferência 1 a 2 vezes por semana, cada vez funcionando ociosas por cerca de uma hora. Isso ajuda a usar o calor da máquina para reduzir a umidade interna e evitar que os componentes eletrônicos fiquem úmidos.

18. Para evitar o impacto de grandes flutuações de energia (maiores que ±10%) e possíveis sinais de interferência transitória, o dispositivo deve ser alimentado com energia dedicada (como uma fonte separada para equipamentos CNC da sala de distribuição de baixa tensão) ou adicional dispositivos estabilizadores de tensão. Isso pode reduzir o impacto da qualidade da energia e da interferência elétrica.

19. Verifique anualmente o aperto de todos os terminais da fiação. Os terminais da fiação podem se soltar devido à operação e vibração prolongadas, e os terminais soltos podem aquecer e ser danificados durante a operação.

V. Apêndice

Apêndice 1: Especificações de corte por arco de plasma

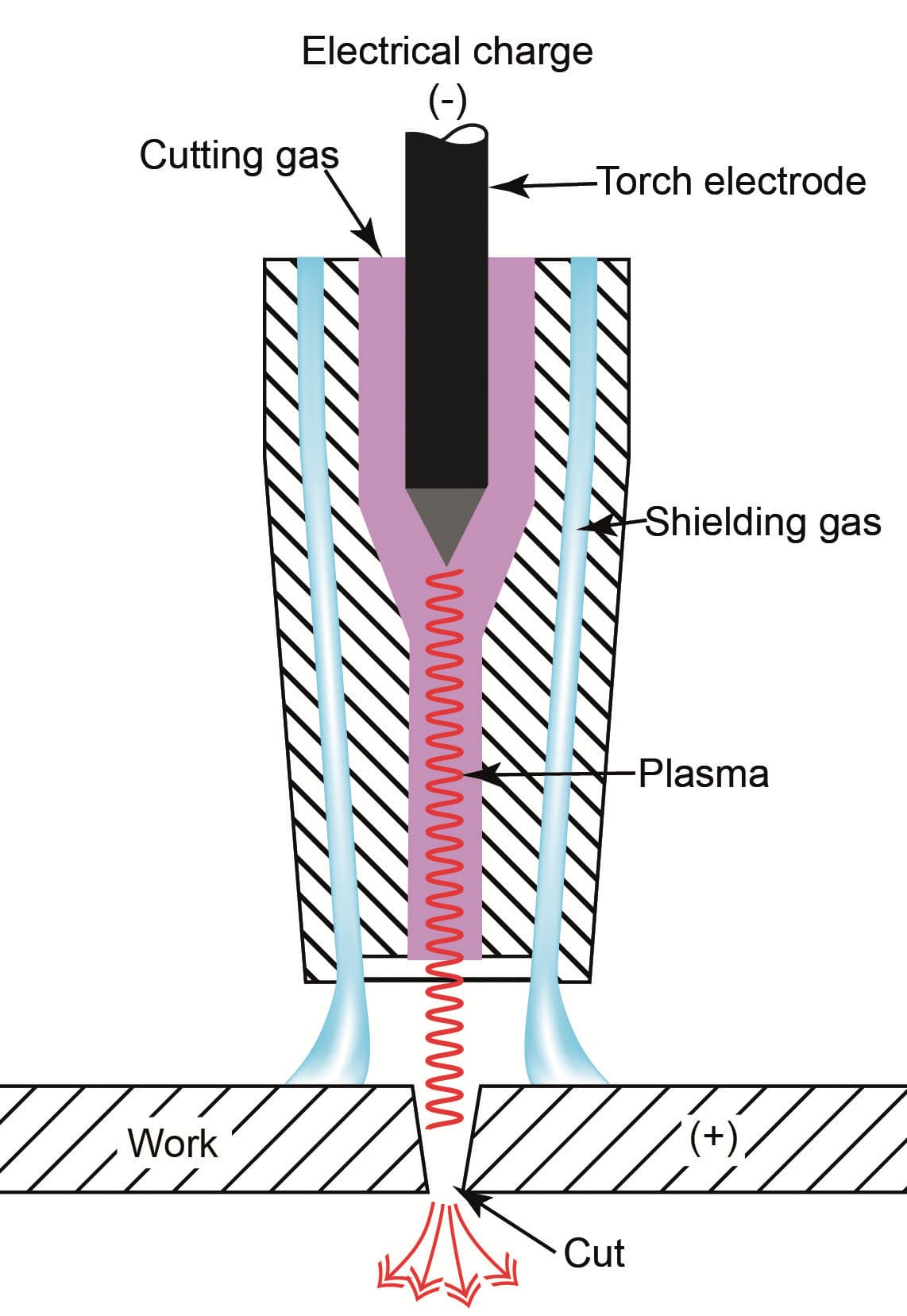

Uma máquina de corte a plasma é um novo equipamento de corte térmico.

Seu princípio de funcionamento envolve o uso de ar comprimido como gás de trabalho e um arco de plasma de alta temperatura e alta velocidade como fonte de calor.

Isso derrete a parte do metal que está sendo cortada e um fluxo de ar de alta velocidade sopra o metal derretido, formando uma costura de corte estreita.

O corte a plasma pode ser usado para cortar vários materiais metálicos, como aço inoxidável, alumínio, cobre, ferro fundido e aço carbono. Tem as vantagens de velocidade de corte rápida, costura de corte estreita, aresta de corte lisa, pequena zona afetada pelo calor, deformação mínima da peça, operação simples e efeitos significativos de economia de energia.

Este equipamento é adequado para fabricação, instalação e manutenção de diversas estruturas mecânicas e metálicas, e para corte, furação, enchimento, biselamento e outros processos de corte de chapas médias e finas.

Vários parâmetros do processo de corte por arco de plasma afetam diretamente a estabilidade, a qualidade do corte e o efeito do processo de corte. As principais especificações de corte são brevemente descritas a seguir:

(1) Corrente de corte

Aumentar a corrente de corte também pode aumentar a potência do arco plasma, mas é restringido pela corrente máxima permitida. Caso contrário, pode causar espessamento da coluna do arco de plasma, aumentar a largura de corte e reduzir a vida útil do eletrodo. O modelo dos acessórios da tocha de corte deve corresponder à configuração atual da fonte de alimentação do plasma. A intensidade da corrente deve idealmente estar dentro de 95% da corrente de trabalho do bico. Por exemplo, a intensidade de corrente de um bocal de 100A não deve ser definida para mais de 95A.

(2) Fluxo de Gás

Aumentar o fluxo de gás pode não apenas aumentar a tensão da coluna do arco, mas também fortalecer a compressão na coluna do arco, tornando a energia do arco de plasma mais concentrada e a força de ejeção mais forte. Isso pode melhorar a velocidade e a qualidade do corte.

Contudo, um fluxo excessivo de gás pode encurtar a coluna do arco, aumentar a perda de calor, enfraquecer a capacidade de corte e até mesmo interromper o processo de corte.

(3) Altura do bico de corte

A altura do bico de corte refere-se à distância da face final do bico de corte até a superfície da peça que está sendo cortada. Essa distância é geralmente de 2 a 5 mm. A altura adequada do bico de corte é essencial para explorar totalmente a eficiência de corte do arco plasma.

Caso contrário, poderá diminuir a eficiência e a qualidade do corte e até mesmo causar a queima do bico de corte. A altura do bico de corte pode consultar o manual da fonte de alimentação do plasma ou ser determinada com base na experiência de corte.

Ao perfurar, a altura do bico de corte deve ser ajustada para o dobro da altura normal de corte.

(4) Velocidade de corte

Vários fatores impactam diretamente o efeito de compressão do arco plasma, influenciando sua temperatura e densidade de energia. A alta temperatura e a alta energia do arco plasma determinam a velocidade de corte, vinculando todos esses fatores à velocidade de corte.

Para garantir a qualidade do corte, é crucial aumentar ao máximo a velocidade de corte. Isto não só aumenta a produtividade, mas também reduz a deformação das peças que estão sendo cortadas e a zona afetada pelo calor na área de corte.

Se a velocidade de corte for inadequada, pode ter o efeito contrário, aumentando a escória e reduzindo a qualidade do corte.

(5) Espessura e Processo de Corte

A espessura da chapa de aço influencia muito a escolha do processo de corte. Com a mesma tocha, sua capacidade de perfuração (espessura) é apenas metade de sua capacidade de corte (espessura).

Para as peças originais da tocha 100A da Hypertherm, a capacidade de corte recomendada é de 16 mm e a capacidade de perfuração é de 12 mm. Portanto, quando a espessura da chapa de aço é maior que a capacidade de perfuração, não é possível furar e cortar diretamente no meio da chapa de aço.

O ponto inicial de corte deve ser definido na borda da placa de aço para iniciar o corte a partir da borda.

(6) Pré-tratamento da superfície da chapa de aço

As placas de aço inevitavelmente formam uma camada de óxido na superfície à medida que passam por uma série de ligações intermediárias da usina siderúrgica até a oficina de corte.

Além disso, uma camada de óxido também se forma e adere à superfície da chapa de aço durante o processo de laminação.

Essas camadas de óxido têm alto ponto de fusão, não são fáceis de derreter e diminuem a velocidade de corte. Ao mesmo tempo, o respingo da camada de óxido após o aquecimento pode facilmente bloquear o bico de corte, reduzindo a vida útil do bico e do eletrodo.

Portanto, é necessário realizar um pré-tratamento de remoção de ferrugem na superfície da chapa de aço antes do corte.

O método comumente usado é a remoção da ferrugem por jateamento, seguida pela pulverização de tinta antiferrugem.

Areia de ferro pequena é pulverizada na superfície da placa de aço com uma máquina de jateamento, usando a força de impacto da areia de ferro para remover a camada de óxido e, em seguida, tinta antiferrugem condutora e retardadora de chama é pulverizada.

O pré-tratamento de remoção de ferrugem e pulverização de tinta antes do corte da chapa de aço tornou-se uma parte indispensável da produção de estruturas metálicas.

Apêndice 2: Configurações de parâmetros atuais para regulador de tensão de arco

| Fonte de alimentação de plasma | powermax1000 |

| Sistema CNC | JT-00000074 |

| Tensão do Arco (v) | 155 |

| Perfuração (0,1s) | 2 |

| Posicionamento Inicial (10ms) | 50 |

| MAX_PWM | 235 |

| MIN_PWM | 160 |

| IHS_UP_PWM | 180 |

| IHS_DPWN_PWM | 200 |

| UP&DOWM_PWM | 200 |

| ARC_MAX_ERROR | 20 |

| DELAY_INPUT_TIME | 5 |

| AUTO_PWM_AMP | 4 |

| UP_BRAKE_TIME | 50 |

| DOWM_BRAKE_TIME | 50 |

| EMERG_LIFT_TIME | 20 |

| EMERG_LIFT_PWM | 200 |

| INTEL_ADJ_RANGE | 20 |

| INTEL_ADJ_STEP | 3 |

| INTEL_ADJ_SIGN | 1 |

| ARC_ACCURACY | 2 |

| PIERCE_ENABLE_SIGN | 0 |

| IHS_CURRENT_LIMIT | 100 |

| IHS_CURRENT_LIMIT_SIGN | 0 |