A fim de melhorar a segurança e a eficiência econômica da operação do sistema de dutos de GNL, o processo de controle modular do módulo ICHTHYS estrangeiro para dutos de aço inoxidável com excelente resistência à corrosão e características de baixa temperatura é analisado e discutido.

Combinado com o módulo ICHTHYS na prática construtiva, mais sete aspectos do controle de qualidade são levados em consideração na elaboração, começando pelo empilhamento de tubulações de aço inoxidável e proteção do produto acabado, passando por material, agrupamento, soldagem, argônio, controle de deformação, ajuste de deformação e outros . Isto melhora a estabilidade da qualidade da construção do gasoduto, e a qualidade geral da construção do projeto tem um certo valor de referência.

O módulo ICHTHYS é um projeto de GNL onshore com um comprimento de módulo de aproximadamente 360 m, uma largura de 48 m e um total de 25 sistemas de gasodutos.

O comprimento total da tubulação de construção é de 93.491 m, dos quais a tubulação de aço inoxidável é de 17.536 m, representando 18,76%. Este estudo combina a prática de construção do módulo ICHTHYS, o estudo de dutos de aço inoxidável na área de construção de empilhamento e proteção do produto acabado, material, agrupamento, soldagem, argônio, controle de deformação, regulação de deformação de 7 aspectos de gestão técnica e controle de qualidade.

1. Empilhamento de materiais e proteção do produto acabado

Para evitar que os tubos de aço inoxidável sejam contaminados pelo aço carbono e afetem a sua resistência à corrosão, os tubos de aço inoxidável devem ser empilhados e protegidos de acordo com os requisitos das três regras seguintes:

- ① Use rolamentos especiais para armazenamento, soldagem, enchimento de argônio, controle de deformação e controle de deformação.

- ② Conforme mostrado na Figura 1 e Figura 2, o tubo de aço inoxidável é submetido a tratamento por pulverização e envolto em papel alumínio para proteção adicional ao sair da oficina.

- ③ O tubo de aço inoxidável não é utilizado durante o transporte. O tubo de aço inoxidável não é utilizado durante o transporte.

- ④ no processo de transporte, o tubo pré-fabricado é armazenado na gaiola para evitar danos causados pelo transporte repetido de cabeça para baixo.

Figura 1 Tratamento por pulverização

Figura 2: Proteção com papel alumínio

2. Materialização de tubos de aço inoxidável

A materialização de tubos de aço inoxidável inclui corte e marcação de tubos. As seguintes medidas podem ser tomadas para controlar a qualidade do processamento:

- ① Marcação do material após saída do armazém ou transplante do número do lote do forno por marcação colorida para garantir o uso correto do material.

- ②Use análise espectral portátil para analisar a qualidade dos tubos de aço inoxidável e garantir que o material seja usado corretamente.

- ③ Verifique os desenhos para garantir que o comprimento, peso e material dos tubos a serem descarregados atendem aos requisitos.

- ④ Use plasma ou método de corte a frio para cortar o tubo de aço inoxidável. Use ferramentas de corte especiais para garantir que a abertura esteja livre de defeitos ou rebarbas e marque-a com um marcador especial para aço inoxidável com baixo teor de cloro.

3. Alinhamento de tubos

A orientação dos tubos afeta a qualidade e a aparência da solda. Para garantir a qualidade do alinhamento do material, você deve fazer o seguinte:

- ① Certifique-se de que o tamanho dos pontos de solda seja suficiente para garantir o alinhamento das conexões. A espessura da soldagem por ponto é de 3,2-4,8 mm, o comprimento da soldagem por ponto é de 12,5-25,4 mm.

- ② Em condições normais, quando o diâmetro do tubo é ≤ 101,6 mm, o número de pontos de solda equidistantes é de pelo menos 3; para diâmetros de tubo > 101,6 mm, o número de pontos de solda equidistantes é de pelo menos 4. Em condições especiais, a pessoa responsável determina o número apropriado de pontos de solda após a inspeção.

- ③ No chanfro para soldagem por pontos em grupo, a soldagem é concluída antes que todos os pontos de soldagem sejam removidos.

- ④ Ao soldar, use o método reverso de ignição do arco no chanfro e não atinja o arco no material de base.

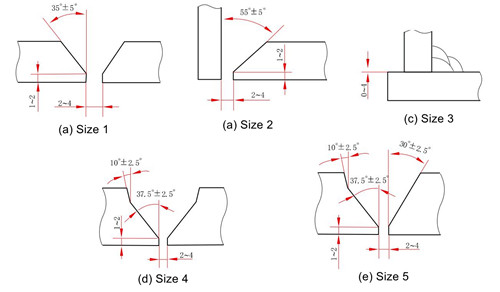

- ⑤ Ajuste a folga do chanfro, o ângulo do chanfro e as bordas rombas de acordo com o método de soldagem (WPS), conforme mostrado na Figura 3. Um tamanho de chanfro muito grande reduz os custos de construção e cria tensão excessiva na solda, resultando em deformação, rachaduras e outros problemas. Um tamanho de chanfro muito pequeno resultará em soldas incompletas, bem como em escória e outros defeitos.

- ⑥ O emparelhamento dos tubos de aço inoxidável é feito com suporte ajustável. A parte superior do suporte consiste em uma placa de aço inoxidável.

- ⑦ a implementação de pré-fabricação regional para evitar mistura com aço carbono, aço de baixa liga ou outros materiais metálicos, conforme mostrado na Figura 4.

Figura 3 Tamanho do chanfro para diferentes formas de soldagem de topo

Figura 4: Pré-fabricação de zonas para conexões de tubos de aço inoxidável

A soldagem de tubos é um elo importante na determinação da qualidade do projeto. Portanto, requisitos rigorosos se aplicam à inspeção de soldagem de tubos de aço inoxidável.

(1) Os engenheiros de soldagem preparam um manual sobre o processo de soldagem e instruções técnicas.

(2) Os soldadores devem ter licença de soldagem. A avaliação e aprovação do projeto só ocorrem após habilitação para o serviço.

(3) O soldador de plantão deve ser claro sobre os requisitos do processo de soldagem e verificar se os consumíveis de soldagem utilizados e os requisitos do processo correspondem para evitar uso indevido.

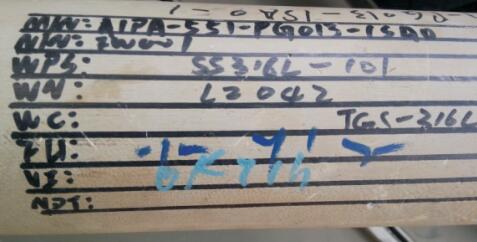

(4) Antes da soldagem, cada nó é marcado com informações de identificação e inspeção da solda (Figura 5), incluindo número da solda, método de soldagem, soldador, consumíveis de soldagem, agrupamento, aparência e Exame END.

Figura 5: Painel de informações de inspeção

(5) As costuras longitudinais dos tubos soldados adjacentes são deslocadas umas das outras, e as aberturas e partes externas e as costuras longitudinais dos tubos soldados adjacentes são deslocadas em pelo menos 45° ou 150 mm para evitar colisões aparentes das costuras longitudinais com o canal de solda de topo do tubo chega ao fundo.

(6) A distância entre as duas soldas de topo nos tubos e a distância entre as partes secundárias da solda de ângulo devem atender aos requisitos, consulte a Tabela 1.

Tabela 1 Distância de soldagem

| Distância de solda a solda d | Dois, masSoldas em T | Soldas de topo e soldas de filete |

| 5T ou 50mm | Pegue o valor máximo de d | |

| 5T |

OK | |

| 2T |

Solda de topo RT, solda de filete PT | |

| <2T | Ressecção | Ressecção |

(7) Os acessórios (suportes de tubos, proteções, tubos de perfuração, etc.) devem ser fornecidos com furos de processo para acelerar a dissipação de calor e melhorar a qualidade da soldagem. Furos de processo podem ser usados para testar o processo de teste de pressão e verificar se os acessórios são soldados através do material de base. Após a conclusão da impressão de teste, o orifício do processo de vedação de silicone DOW732 disponível é fechado.

(8) Ao soldar sob mau tempo, a área de soldagem deve ser adequadamente protegida e testada (por exemplo, tendas, alças traseiras e pistola/caneta de temperatura) para garantir a qualidade da soldagem. Se o vento estiver forte, deve-se armar uma barraca à prova de vento; Se a umidade for alta, deve-se pré-aquecer uma grelha para secar; o pré-aquecimento deve ser realizado em toda a espessura, a área de pré-aquecimento deve ser de pelo menos 25 mm em ambos os lados da solda. Após o pré-aquecimento, uma pistola de medição de temperatura deve ser usada para registrar a temperatura a qualquer momento durante o processo de soldagem. O arco se apaga, a tocha não pode ser levantada imediatamente, deve-se prestar atenção ao efeito protetor do gás remanescente na costura de solda.

(9) Equipado com as ferramentas auxiliares relevantes (balde de proteção térmica, martelo de escória, régua de teste de soldagem, etc.), a haste de soldagem é seca no balde de proteção térmica e o balde de proteção térmica é aquecido no local para garantir que a temperatura no balde não é inferior a 80°C. A régua de teste de soldagem é usada para determinar o desalinhamento máximo permitido de 3 mm.

(10) Verifique a extremidade da solda, use endoscopia para determinar a oxidação interna. Se a cor não for adequada, para um diâmetro de 600 mm ou mais, use pasta de decapagem com ácido crômico para passivação artificial. Antes de usar, limpe a sujeira da superfície e aplique a pasta de coloração na superfície. A espessura é de 1-2 mm. Determine a duração do revestimento de acordo com a espessura da oxidação da superfície e a temperatura para obter uma superfície limpa. Para diâmetro igual ou inferior a 600 mm, utiliza-se o método de decapagem de ciclo online, no qual mangueiras conectam os tubos instalados para formar um circuito de limpeza. Além disso, o teor de ferrita deve ser > 5% durante os testes e requisitos de conteúdo.

5. Tubos cheios de argônio

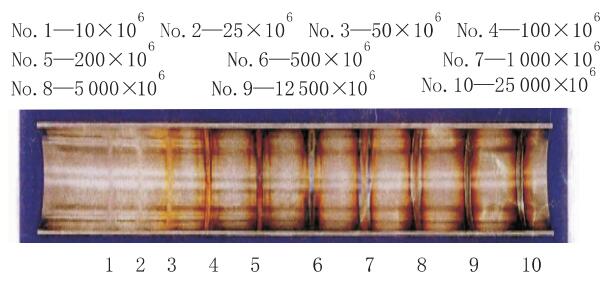

Ao soldar tubos de aço inoxidável, o grau de oxidação é reduzido, por isso oxidam facilmente. Ao soldar, é necessário argônio na parte de trás do punção. O teor de argônio é diferente e a cor de oxidação é diferente, conforme mostrado na Figura 6.

Figura 6: Tabela comparativa de cores de oxidação

Requisitos para avaliação do suor no local para o módulo ICHTHYS: teor de oxigênio < 0,05%. Os três casos a seguir atendem às condições para enchimento com argônio.

- ① Ao soldar a solda de raiz, um processo de soldagem TIG com gás de proteção deve ser usado, e o gás de proteção deve ser mantido pelo menos até a conclusão da soldagem e monitoramento da segunda camada. ① No processo de soldagem de camisa de tubo, o gás de proteção deve ser utilizado no processo de soldagem TIG.

- ② Ao soldar proteção de tubos, é necessário o uso de um gás de proteção se a espessura da parede do tubo for < 6,35 mm.

- ③ Tubo de 25,4 mm (1 polegada) abaixo da parte traseira para manter o enchimento contínuo de argônio.

- O método de enchimento com argônio é diferente para diferentes diâmetros.

(1) Se o diâmetro for pequeno, todo o tubo será lavado com argônio. O comprimento do tubo é maior com soldagem em grupo segmentado. Um pequeno número de interconexões pode ser usado para soldar papel solúvel em água em ambos os lados do bloqueio. Geralmente, o comprimento do furo de soldagem em ambos os lados é de 200-300 mm. Procedimento para encher todo o tubo com argônio: Uma extremidade do tubo é bloqueada com papel ou esponja solúvel em água. O argônio é fornecido pela outra extremidade do tubo. Um analisador de oxigênio monitora as leituras para atender aos requisitos de soldagem. A introdução pode ocorrer.

(2) Para diâmetros grandes, o argônio pode ser preenchido localmente. O argônio é preenchido antes da perfuração. Primeiro, a placa é colocada a 100-150 mm do ponto de soldagem. Uma extremidade do tubo é inflada e a outra extremidade é colocada no centro da placa por onde sai o gás. Para reduzir a perda de argônio da folga do tubo, um papel solúvel em água pode ser colado ao tubo ao longo da folga da solda antes da soldagem. O papel é então removido enquanto a soldagem começa. Para compensar o vazamento de argônio, o tubo deve ser constantemente preenchido com o fluxo de argônio apropriado durante todo o processo de soldagem. Atenção especial deve ser dada ao enchimento da câmara de ar inflável com ar antes da soldagem.

(3) Tubos de grande diâmetro também podem ser usados para selar cápsulas infláveis. O uso de cápsulas infláveis pode solucionar as dificuldades de vedação de soldas no arco. O uso de borracha de alta qualidade para vedar tubos com airbags. A inflação infla o airbag para que ele se expanda e atinja a pressão prescrita. O airbag preenche toda a seção da tubulação. Neste momento, o objetivo do bloqueio é alcançado pela parede do airbag bloqueado e pela fricção da tubulação para atingir o objetivo de bloquear e fechar rapidamente a seção do tubo. Os processos específicos são:

- ① Determine a cápsula inflável apropriada de acordo com o tamanho do diâmetro do tubo.

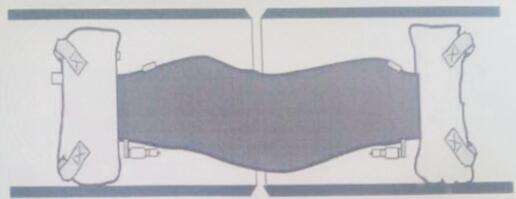

- ② Coloque a cápsula inflável no tubo de aço inoxidável. Puxe a cápsula inflável de forma que a faixa central luminosa fique na solda, e certifique-se de que as duas extremidades da barragem inflável estejam na mesma distância em ambos os lados da solda, conforme mostra a figura 7.

- ③ O gás argônio é alimentado na barragem inflável através da mangueira de gás principal. A barragem inflável se expande gradualmente até tocar de perto o tubo de aço inoxidável.

- ④ A barragem inflável e o tubo de aço inoxidável estão próximos um do outro. A inflação continua até que a pressão predefinida da cápsula inflável exceda a pressão predefinida. Então o argônio começa a ser liberado através da válvula redutora de pressão interna. O tubo de aço inoxidável é substituído de acordo com o princípio da substituição até que todo o tubo de aço inoxidável esteja cheio de argônio. Após a substituição completa, um detector de oxigênio pode ser usado para determinar quando os níveis de oxigênio atendem aos requisitos de soldagem. A soldagem não pode começar até que os requisitos de soldagem sejam atendidos.

- ⑤ Processo de inflação em duas etapas. A velocidade de inflação depende do controle da válvula de controle de fluxo para garantir que o fornecimento de gás argônio atenda às especificações predefinidas. Primeiro, o fornecimento de gás de alta pressão requer uma alta taxa de fluxo para alcançar a troca local de oxigênio. Em segundo lugar, é feita uma mudança para o fornecimento de gás de baixa pressão se for necessária uma troca local de oxigênio em ambos os lados da costura de solda. A troca contínua de oxigênio com baixa vazão garante a qualidade da solda e não exerce pressão excessiva sobre o molde de solda. Além disso, se for necessário um ajuste adicional do fluxo de gás, isto pode ser conseguido operando a mangueira de gás secundária.;

- ⑥ A válvula de liberação de ar não deve ser esvaziada imediatamente após a soldagem do tubo de aço inoxidável, mas somente após o resfriamento da costura de solda.

Figura 7: Representação esquemática da colocação da barragem inflável

6. Deformação de soldagem do tubo

As causas da deformação durante a soldagem de tubos de aço inoxidável e aço carbono são semelhantes. Comparado com o aço carbono, a deformação durante a soldagem de tubos de aço inoxidável é maior. O método de tratamento para deformação ao soldar tubos de aço inoxidável e tubos de aço carbono é o mesmo.

- (1) O uso de consumíveis de soldagem de pequeno diâmetro e corrente mais baixa, o controle da energia apropriada da linha de solda e os parâmetros específicos de soldagem são mostrados na Tabela 2.

- (2) A ordem de soldagem centro-esquerda-direita é usada para soldagem, e uma linha não deve ser soldada até o final para evitar empenamento. O tubo de grande diâmetro pode ser soldado simetricamente na mesma direção por duas pessoas ao mesmo tempo. Se a espessura da parede do tubo de metal base for superior a 8 mm, a solda deverá ser soldada em múltiplas camadas e a temperatura máxima entre as camadas deverá ser inferior a 150°C.

- (3) O dispositivo de soldagem é fixado antes da soldagem para evitar empenamento.

- (4) Reduza a folga de soldagem e o número de ranhuras.

- (5) Preste atenção ao tamanho correto da solda.

- (6) Após a soldagem, tome medidas anti-deformação para evitar deformação.

Tabela 2 Parâmetros de soldagem

| Camada de solda | Processo de soldagem | Diâmetro do material de enchimento/mm | Atual/A | Tensão/V | Velocidade de soldagem/(mm/min) | Taxa de fluxo de gás/(L/min) | Entrada máxima de calor/(kJ/mm) |

| raiz | TIG | 1.6 | DCSP50–80 | 45181 | 50–80 | 15–25 | 1.3 |

| raiz | TIG | 2 | DCSP60–90 | 45212 | 50–80 | 15–25 | 1.3 |

| raiz | TIG | 2.4 | DCSP 80–120 | 45212 | 50–80 | 15–25 | 1.6 |

| enchimento | TIG | 1.6 | DCSP60–120 | 45212 | 80–120 | 15–25 | 1.2 |

| enchimento | TIG | 2 | DCSP90–130 | 45212 | 70–120 | 15–25 | 1.2 |

| enchimento | TIG | 2.4 | DCSP 100–200 | 45215 | 70–140 | 15–25 | 1.6 |

| enchimento | TIG | 3.2 | DCSP 160–220 | 14–16 | 90–150 | 15–25 | 1.6 |

| enchimento | FCAW-G | 1.2 | DCRP 130–180 | 22–24 | 130–165 | 15–25 | 1.3 |

| enchimento | VISTO | 2.4 | DCRP300–400 | 27–32 | 350–500 | 1,5 | |

| enchimento | VISTO | 3.2 | DCRP350–420 | 28–33 | 400–500 | 1.6 |

7. Ajuste de deformação do tubo

No caso de tubos, é possível corrigir a retilineidade do tubo explorando a contração da solda causada pela soldadura parcial ou completa da costura de solda circular.

- (1) Para diâmetros de tubo >50,8 mm (2 pol.), marque a solda por esmerilhamento. A área da ranhura deve ser 2/3 da solda circunferencial e a profundidade da ranhura deve ser 1/3-1/2 da parede do tubo.

- (2) A mesma correção de costura só pode ser usada duas vezes. Se as duas correções ainda precisarem ser corrigidas, a costura deverá ser cortada e soldada novamente.

- (3) Se houver um grande desvio na retilineidade do tubo, a junta deverá ser removida e soldada novamente.