Tecnologia de forjamento: Método de processamento no qual as máquinas de forjamento aplicam pressão aos tarugos metálicos, fazendo com que sofram deformação plástica para obter peças forjadas com propriedades mecânicas, formatos e tamanhos específicos.

De acordo com o método de conformação, o forjamento pode ser dividido em:

Forjamento aberto (ou seja, forjamento livre)

Existem dois métodos principais de deformação do metal entre as bigornas superior e inferior por impacto ou pressão para obter os componentes desejados: forjamento manual e forjamento mecânico. O forjamento livre é um método de processamento no qual lingotes metálicos aquecidos são colocados no equipamento de forjamento e entre o ferro inferior, e o impacto ou pressão causa diretamente a deformação plástica dos lingotes, obtendo-se assim os forjados desejados. Devido à sua forma simples e manuseio flexível, o forjamento livre é adequado para a produção de peças forjadas individuais, em pequenas séries e pesadas. O forjamento livre é dividido em forjamento livre manual e forjamento livre de máquina. O forjamento manual livre tem baixa eficiência de produção e altos custos de mão de obra, e é usado apenas para reparar ou produzir peças forjadas simples, pequenas e pequenas. Na produção industrial moderna, o forjamento sem máquina tornou-se o principal método de produção de forjamento e desempenha um papel particularmente importante na engenharia pesada.

Forjamento fechado

O tarugo de metal é submetido à deformação por compressão com um determinado formato em uma câmara de matriz de forjamento para obter um forjamento. Isso pode ser feito no forjamento por gota (ou seja, forjamento por gota, também conhecido como forjamento padrão, onde o tarugo aquecido é colocado em uma matriz de forjamento anexada ao equipamento de forjamento para formar o forjamento. A estrutura da matriz de forjamento por gota inclui uma matriz de forjamento com um câmara de matriz única ou uma matriz de forjamento com múltiplas câmaras de matriz), perfuração a frio (ou seja, puncionamento à temperatura ambiente para pressionar a peça estampada de acordo com o formato da câmara da matriz de forjamento), forjamento rotativo (ou seja, as peças metálicas formadas são forjado e prensado em um estado giratório) e extrusão (obtenção da forma necessária exercendo força nas peças formadas).

De acordo com a temperatura de deformação, o forjamento pode ser dividido em:

- Forjamento a quente (o forjamento é realizado em temperatura de processamento superior à temperatura de recristalização do tarugo);

- Forjamento a quente (o forjamento ocorre quando a temperatura de processamento é inferior à temperatura de recristalização);

- Forjamento a frio (forjamento em temperatura ambiente durante o processamento).

Os principais materiais utilizados para forjamento são diversos componentes de aço carbono e ligas de aço, seguidos de alumínio, magnésio, titânio, cobre e suas ligas. O estado original dos materiais inclui varetas, lingotes, pós metálicos e metais líquidos. A razão entre a área da seção transversal de um metal antes da deformação e a área da seção transversal do molde após a deformação é chamada de razão de forjamento. A seleção adequada da proporção de forjamento está intimamente relacionada à melhoria da qualidade do produto e à redução de custos.

Melhore a estrutura do metal, melhore as propriedades mecânicas.

Após o processamento de impressão, a microestrutura e as propriedades dos materiais metálicos são melhoradas. O processamento de plástico pode eliminar defeitos como poros, vazios de contração e dendritos em lingotes metálicos. Através da deformação plástica e recristalização de metais, grãos grossos podem ser refinados para obter estruturas metálicas densas, melhorando assim as propriedades mecânicas dos metais. Ao projetar peças, se a direção da força e a direção da organização das fibras das peças forem selecionadas corretamente, a resistência ao impacto das peças poderá ser melhorada.

A taxa de utilização de material é alta.

A conformação metal-plástica baseia-se principalmente na redistribuição do volume do metal sem removê-lo, alcançando uma alta taxa de utilização do material.

Maior produtividade.

A prensagem e a moldagem geralmente formam moldagem de plástico e a eficiência da produção é alta. Por exemplo, a eficiência do uso de um processo de encabeçamento a frio de vários estágios para processar parafusos sextavados é muito maior do que a do processo de corte de barras.

A precisão dos espaços em branco ou peças é alta.

Ao usar tecnologia e equipamentos de última geração, pode ser necessário menos ou nenhum corte. Por exemplo, o perfil do dente da engrenagem cônica forjada de precisão pode ser usado diretamente sem corte, e a lâmina com um formato de superfície complexo só pode atingir a precisão necessária retificando após o forjamento de precisão.

3. Aprenda e discuta o método de usinagem de forjamento em modo aberto (ou seja, forjamento em matriz aberta).

3.1 Forjamento livre

Num processo de processamento, a força ou pressão de impacto provoca a deformação plástica do metal entre as bigornas superior e inferior para obter a forma, o tamanho e a qualidade interna desejados das peças forjadas. No forjamento livre, com exceção das peças metálicas que entram em contato com as bigornas superior e inferior e são restritas, o bloco metálico pode deformar-se livremente e fluir em todas as outras direções sem restrições externas, impossibilitando o controle preciso do desenvolvimento da deformação. .

Classificação do forjamento livre: forjamento manual e forjamento mecânico. O forjamento manual só pode produzir pequenas peças forjadas e a produtividade também é relativamente baixa. O forjamento mecânico é o principal método de forjamento livre.

As características do forjamento aberto são ferramentas simples, forte universalidade e um curto ciclo de preparação de produção. A faixa de massa do forjamento livre pode variar de menos de um quilograma a duzentas a trezentas toneladas. Para peças forjadas grandes, o forjamento livre é o único método de processamento, o que o torna particularmente importante na fabricação de máquinas pesadas. Por exemplo, peças como fusos de turbinas hidráulicas, virabrequins multimanivelas, bielas grandes e engrenagens críticas carregam cargas significativas durante a operação e exigem altas propriedades mecânicas. O forjamento livre é frequentemente usado para produzir peças brutas.

3.1.1 Fluxo do processo para forjamento livre

Diferentes processos de forjamento têm processos diferentes. A ordem geral é:

- corte de peças forjadas; Aquecimento de tarugos de ferreiro; (preparação de blanks para forjamento de rolos);

- forjar formas, aparar; Inspeção intermediária, inspeção de dimensões e defeitos superficiais de peças forjadas;

- Tratamento térmico de peças forjadas para eliminar tensões de forjamento e melhorar o desempenho de corte de metal;

- Limpeza, principalmente para remoção de camadas de óxido na superfície;

- Correção;

- Teste: Geralmente, os forjados devem passar por testes de aparência e dureza, enquanto os forjados importantes também devem passar por análise de composição química, análise de propriedades mecânicas, testes de tensão residual e testes não destrutivos.

3.1.1.1 Punções de forjamento

Antes de forjar, corte a barra no comprimento necessário de acordo com a proporção de forjamento desejada pelo cliente ou o peso do forjamento.

Existem dois processos principais de estampagem: estampagem de corte de metal e estampagem de forjamento.

- Corte: A peça forjada é cortada com uma lâmina de serra, lâmina de serra, fita de serra, um rebolo fino e uma ferramenta de torneamento. A superfície de corte é plana, mas o entalhe desgasta o material e a produtividade é baixa. É usado principalmente para forjar peças em bruto com muitas variantes, pequenos lotes ou requisitos de alta qualidade.

- Eram equipamentos de ferreiro para puncionar, cisalhar, quebrar, aquecer após o corte com cutelo e outros métodos. O formato do fio da faca é semelhante à seção transversal da barra. Barras pequenas geralmente são cortadas a frio. Alguns aços-liga e barras maiores de aço carbono também precisam ser aquecidos a 350-550°C para cisalhamento, a fim de evitar rachaduras na superfície de fratura.

Se for usada uma máquina de forjamento a quente multiestações, o corte a quente também pode ser realizado na temperatura de forjamento. O desempenho de corte é alto, o que é adequado para produção em massa. Não há perda de material durante o corte, mas a qualidade da face de cisalhamento é ruim. O processo e o equipamento de corte de precisão podem melhorar o nivelamento da face de corte e reduzir o erro de peso da punção. A forma como a precisão do cisalhamento pode ser melhorada depende do material. Os principais métodos são o corte da barra no estado de fixação e o corte em alta velocidade. A não perpendicularidade entre a face final e o eixo após o cisalhamento pode ser inferior a 1° e o erro de peso está na faixa de 0,5-1%.

Quebrar e cortar envolve cortar uma pequena lacuna com serra ou corte à chama no ponto onde a barra precisa ser quebrada. As duas extremidades da haste são então acolchoadas de modo que a lacuna fique suspensa no ar, e a pressão é aplicada na parte de trás da lacuna para quebrar a haste. Este método é adequado para aços com baixa plasticidade à fratura.

O equipamento de forjamento utilizado para puncionamento é principalmente uma máquina de cisalhamento, que também pode ser utilizada para puncionamento com prensas mecânicas e prensas de parafuso. A máquina de corte agora fabricada na China pode cortar barras redondas de aço carbono com diâmetro de 230 mm.

3.1.1.2 Aquecendo o bloco de forjamento

O metal diminui à medida que a temperatura aumenta. Quando o metal é aquecido a uma determinada temperatura, a plasticidade aumenta e a resistência à deformação diminui. O objetivo do aquecimento antes do forjamento é eliminar a tensão interna do metal e aumentar a plasticidade do metal. Dentro de uma faixa razoável, quanto maior o

temperatura, melhor será a plasticidade.

- Temperatura de aquecimento: A peça bruta de forjamento é geralmente aquecida até a temperatura inicial de forjamento permitida do metal. Para garantir uma temperatura uniforme por dentro e por fora, a superfície da peça forjada deve ser mantida por um certo tempo após o aquecimento até a temperatura necessária. O tempo de espera depende da condutividade térmica do metal, do tamanho da seção transversal da peça bruta de forjamento e das condições de colocação no forno. A taxa de aquecimento da peça bruta fria deve ser controlável para evitar diferenças excessivas de temperatura entre a superfície e o núcleo, bem como grandes tensões térmicas no núcleo. As tensões térmicas no núcleo podem facilmente causar rachaduras. Dispositivos de medição de temperatura comumente usados são termopares para medir a temperatura do forno e pirômetros ópticos para medir a temperatura da superfície metálica.

- Método de aquecimento: Antigamente, a forja era aquecida diretamente em fogo aberto. Os fornos de forjamento modernos utilizam uma variedade de fornos industriais de carvão, petróleo, gás e elétricos, incluindo fornos de câmara intermitente, fornos de transporte, fornos de resistência, fornos de indução e fornos contínuos. O forno de indução tem as vantagens de velocidade de aquecimento rápida, temperatura uniforme, necessidade de pequeno espaço e fácil controle automático. É amplamente utilizado na linha de produção de peças forjadas de pequeno e médio porte. O aquecimento de peças forjadas consome muita energia, por isso é necessário melhorar a eficiência térmica dos fornos industriais e o controle e funcionamento do aquecimento.

I é a temperatura de forjamento para metais básicos (temperatura inicial de forjamento – temperatura final de forjamento), aço carbono: 1200-800°C; liga de aço 1150-800°C; liga de aço para ferramentas (aço rápido): 1180-900°C; aço inoxidável: 1300-850°C; Liga de alumínio: 480-380°C; Liga de cobre: 900-700°C

Os defeitos que podem ocorrer durante o aquecimento (em altas temperaturas, o ferro do aço é oxidado no gás do forno e óxidos como FeO, Fe são formados3Ó4e Fé2Ó3conhecidas como películas de óxido. A formação de uma camada de óxido aumenta a perda de metal. A taxa de perda de combustão por oxidação do forno de chama intermitente geral é de 2-3% e o aquecimento por indução é inferior a 0,5%. Além disso, a camada de óxido também agrava o desgaste do molde, reduz a precisão do forjamento e provoca

a superfície torna-se áspera, aumentando a margem de usinagem e o consumo de material. A camada de óxido também dificulta a condução de calor, prolonga o tempo de aquecimento e afeta a vida útil do fundo do forno e a operação mecanizada do forno industrial. Além da camada de óxido, pode ocorrer oxidação

também reduz o teor de carbono da camada superficial do aço, forma uma camada de descarbonetação e reduz a dureza e a resistência da camada superficial do forjamento. A formação de uma película de óxido é menos favorável para o forjamento de precisão. O processo de aquecimento está sendo continuamente melhorado.

3.1.1.3 Preparação do blank para forjamento de rolo

Em princípio, o forjamento por rolo pode ser usado como processo de usinagem frontal para materiais finos.

3.1.1.4 Forjamento em matriz aberta

O forjamento livre é um método de processamento que utiliza força de impacto ou pressão para deformar livremente o metal entre as superfícies superior e inferior da bigorna em todas as direções, sem quaisquer restrições, obtendo assim a forma e tamanho desejados, bem como certas propriedades mecânicas dos forjados. Isso é chamado de forjamento livre. O forjamento livre é dividido em forjamento livre manual e forjamento livre de máquina. O forjamento manual forja principalmente peças pequenas e a eficiência da produção é relativamente baixa. O forjamento mecânico é atualmente o método mais importante de forjamento livre.

As características do forjamento livre: ferramenta simples, grande versatilidade, curto ciclo de preparação da produção. As peças forjadas livres podem pesar entre menos de um quilo e duzentas ou trezentas toneladas. Para peças forjadas grandes, o forjamento aberto é o único método de processamento, razão pela qual o forjamento aberto desempenha um papel particularmente importante na engenharia pesada. Por exemplo, peças como fusos de turbinas, virabrequins multi-revoluções, bielas grandes e engrenagens importantes estão sujeitas a grandes cargas durante a operação e requerem altas propriedades mecânicas. Processos de forjamento livre são frequentemente usados para produzir peças brutas. Como a forma e o tamanho das peças forjadas abertas são controlados principalmente pela operação manual, a precisão das peças forjadas é baixa, a margem de usinagem é grande, a intensidade de trabalho é grande e a produtividade é baixa. O forjamento livre é usado principalmente na produção única e em pequenos lotes, reparo e produção de grandes peças forjadas e produção experimental de novos produtos.

3.1.1.4.1 Processo de forjamento gratuito

Processo de forjamento aberto: processo básico, subprocesso e processo de acabamento.

O processo básico consiste em deformar plasticamente lingotes metálicos até certo ponto para obter o tamanho de forma desejado ou melhorar as propriedades do material. É um processo de deformação necessário no processo de conformação por forjamento, tal como: B. Comprimir, esticar, dobrar, perfurar, cortar, torcer e mover. Os processos mais comumente usados na produção real são recalque, estiramento e puncionamento.

Perturbador: O processo de forjamento ao longo da direção axial da peça para reduzir seu comprimento e aumentar sua seção transversal. É amplamente utilizado para forjar peças brutas de engrenagens, flanges, discos e outras peças, mas também pode ser usado como um processo preparatório para estampar peças ocas de forjamento, como anéis e luvas de forjamento.

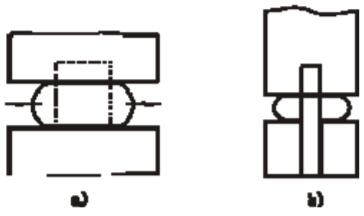

A perturbação pode ser dividida em perturbação total e perturbação parcial: (a) perturbação total e (b) perturbação parcial.

Ao virar, a peça bruta não deve ser muito longa e a relação altura/diâmetro deve ser inferior a 2,5 para evitar perturbações, dobras, cintura fina, camadas intermediárias e outros fenômenos. A parte perturbadora da peça bruta deve ser aquecida uniformemente para evitar deformações irregulares.

renovação: O processo de forjamento ao longo do eixo perpendicular à peça, a fim de reduzir sua área de seção transversal e aumentar seu comprimento. Eles são frequentemente usados para forjar peças como eixos e hastes.

Os tarugos circulares são comumente forjados em um formato quadrado antes de serem alongados e finalmente forjados no formato desejado ou alongados com uma bigorna em forma de V.

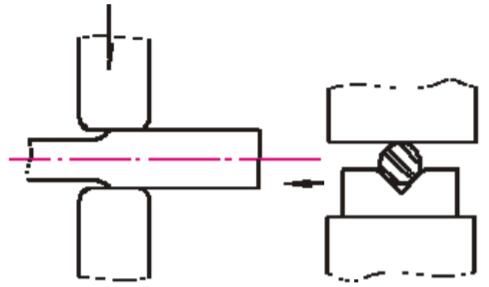

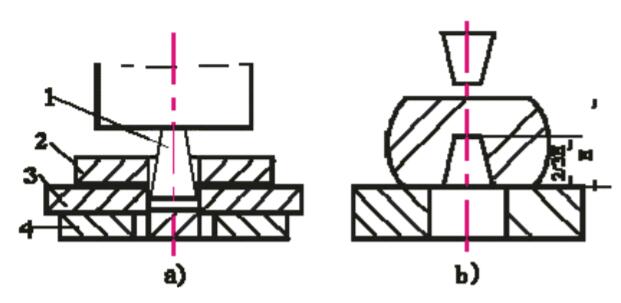

A figura a seguir mostra o diagrama de deformação:

Conforme mostrado, o bloco deve ser girado continuamente em torno do eixo durante o processo de forjamento.

Soco: o processo de trabalho no qual um furo passante ou cego é perfurado na peça de trabalho usando um punção. Furos com menos de 25 mm de diâmetro são comumente usados para forjar peças forjadas ocas, como engrenagens, luvas e anéis. Furos com diâmetro inferior a 25 mm geralmente não são forjados, mas usinados por meio de processos de furação.

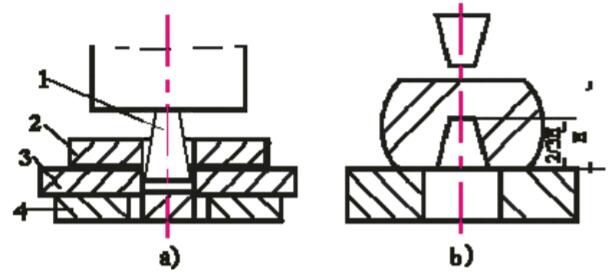

Ao perfurar furos em tarugos finos, um punção pode ser usado para perfurá-los de uma só vez. Se a peça bruta for grossa, ela pode ser perfurada a uma profundidade de 2/3 da profundidade do furo em um lado da peça bruta. O punção pode então ser retirado, a peça de trabalho virada e perfurada do lado oposto para evitar rebarbas ao redor do furo.

Ao puncionar em ambos os lados com um punção sólido, ocorre deformação em tarugos cilíndricos. O grau de deformação depende do diâmetro D.0Altura H0e abertura d1 do espaço em branco antes de perfurar. Quanto menor o D0/D1mais forte será a deformação. Além disso, se a altura de perfuração for muito grande, o furo pode ficar ligeiramente deslocado. Portanto, a razão entre o diâmetro é D0 da peça bruta usada para puncionar até a abertura d1 (D0/Deu) deve ser maior que 2,5 e a altura da peça bruta deve ser menor que o diâmetro da peça bruta.

1- carimbo; 2- em branco; 3- anel de suporte; 4- Material do núcleo

Processo auxiliar

O processo de pré-deformação é denominado processo auxiliar (prensagem da mandíbula, corte de ombros, etc.) para facilitar a execução do processo básico.

Processo de corte

O processo reduz defeitos superficiais em peças forjadas (como correções, arredondamentos, nivelamentos, etc.).

3.1.1.4.2 Desenvolvimento de regulamentos processuais para falsificação gratuita

O desenvolvimento de regulamentos de processo e a redação de cartões de processo são preparativos técnicos essenciais para a produção de forjamento aberto e constituem a base para organizar a produção, padronizar processos e controlar e testar a qualidade do produto. Para formular regulamentos de processo, as condições de produção, a capacidade do equipamento e o nível técnico devem ser combinados, e é importante lutar por tecnologia avançada, economia razoável e operação segura para controlar adequadamente a produção. Especificações do processo de forjamento gratuito: preparação de desenhos de forjamento com base nos desenhos das peças, cálculo da qualidade e tamanho do tarugo, determinação do processo de forjamento, seleção do equipamento de forjamento, determinação das especificações de aquecimento do tarugo e preenchimento de fichas de processo.

3.1.1.4.3 Desenhe um diagrama de forjamento livre

Com base no desenho da peça e combinado com as características do processo de forjamento livre, o gráfico é o conteúdo central da especificação do processo e a base para a formulação do processo de forjamento e testes de forjamento. O desenho do forjamento deve refletir de forma precisa e abrangente o conteúdo especial do forjamento, como cantos arredondados, inclinação, etc., bem como os requisitos técnicos do produto, como desempenho, organização, etc.

Ao desenhar, os seguintes fatores são levados em consideração:

- Dressagem: Estruturas que são difíceis de forjar usando o método de forjamento livre, como rasgos de chaveta, ranhuras de dentes, ranhuras de faca traseira, pequenos furos, furos cegos e degraus, requerem a adição temporária de uma porção de metal para simplificar o formato das peças forjadas. Esta porção de metal que é adicionada para simplificar o molde de forjamento livre é chamada de dressagem.

- Tolerância de forjamento: para aumentar a tolerância de corte na superfície usinada da peça, que é chamada de tolerância de forjamento. O tamanho da margem de forjamento depende do material, formato, tamanho, tamanho do lote, condições reais de produção e outros fatores da peça. Quanto maior a peça, mais complexa a forma e maior o escopo.

- Tolerância de Forjamento: A tolerância de forjamento é o desvio permitido do tamanho nominal do forjamento. Seu valor depende da forma e tamanho do forjado e é influenciado pelas condições específicas de produção.

3.1.1.4.4 Calcule a massa e o tamanho do tarugo

Determine a qualidade do espaço em branco: A qualidade da peça bruta utilizada para forjamento livre é a soma da qualidade do forjamento e da qualidade dos diversos metais consumidos no forjamento e pode ser calculada usando a seguinte fórmula:

Gvazio=GForja +GPerda ardente +GCabeçalho de material

Na fórmula:

- Gvazio é a massa do tarugo em quilogramas;

- GForja – Massa da peça forjada em kg;

- GPerda ardente – a massa do tarugo queimada por oxidação superficial durante o aquecimento em kg. O primeiro aquecimento é de 2-3% da fração mássica do metal aquecido, o aquecimento subsequente é de 1,5-2,0%;

- A massa de metal separada ou cortada da cabeça do material G durante o forjamento, em quilogramas; por exemplo, a peça bruta criada durante o puncionamento, o núcleo no meio e a cabeça do material criada pelo corte na extremidade.

Para peças forjadas de grande porte, ao utilizar lingotes de aço como tarugos de forjamento, a qualidade da cabeça cortada e da extremidade do lingote de aço também deve ser levada em consideração.

Determine o tamanho do boleto: Com base no princípio do volume constante durante o processamento de plástico e na relação de forjamento, relação entre altura e diâmetro, etc. dos tipos de processo básicos usados (como estiramento, recalque, etc.) para determinar a área da seção transversal, diâmetro ou lado comprimento da vara.

3.1.1.4.5 Selecione o processo de forjamento

A seleção do processo de forjamento livre deve ser baseada nas características do processo e na forma do forjamento. Em geral, para peças de disco, processos como recalque (ou recalque por estiramento) e puncionamento são frequentemente usados; Para peças de eixo, processos como alongamento, corte de ombro e etapas de forjamento são frequentemente usados, e a seleção de processos de forjamento livre depende do número de processos de aquecimento (ou seja, do número de tempos de aquecimento do tarugo) e do grau de deformação durante todo o processo de forjamento. O número necessário de ciclos térmicos e o processo de moldagem da peça bruta em cada ciclo térmico devem ser especificados e anotados na ficha de processo.

3.1.1.4.6 Selecione equipamento de ferreiro

Dependendo do tipo de força que atua sobre o tarugo, os equipamentos de forjamento livre são divididos em duas categorias: martelos de forjamento e prensas hidráulicas.

O martelo cria uma força de impacto que faz com que o bloco de metal se deforme. A massa da parte que cai expressa a tonelagem do martelo de um ferreiro. Os martelos de forjamento comumente usados na produção são martelos pneumáticos e a vapor.

O martelo pneumático usa um motor elétrico para acionar o pistão e gerar ar comprimido, fazendo com que a cabeça do martelo se mova para frente e para trás para martelar. Suas características são estrutura simples, operação conveniente e fácil manutenção, mas sua tonelagem é pequena e só pode ser utilizada para forjar pequenas peças forjadas abaixo de 100kg. O martelo pneumático a vapor utiliza vapor e ar comprimido como potência e sua tonelagem é um pouco maior, podendo produzir peças forjadas com massa inferior a 1.500 kg. A prensa hidráulica cria pressão estática para deformar o bloco metálico. Atualmente, grandes prensas hidráulicas podem atingir mais de 10 mil toneladas e forjar 300 toneladas de peças forjadas.

Devido à longa duração da pressão estática, é fácil atingir uma grande profundidade de forjamento. Portanto, o forjamento em prensa hidráulica pode obter peças forjadas com uma estrutura de granulação fina em toda a seção transversal. As prensas hidráulicas são o único equipamento de conformação para grandes peças forjadas, e a produção de grandes prensas hidráulicas avançadas é frequentemente um sinal do nível de desenvolvimento da tecnologia industrial em um país.

Além disso, a prensa hidráulica funciona suavemente, sem vibração durante a conformação do metal, com baixo ruído e boas condições de trabalho. No entanto, as prensas hidráulicas são enormes e caras. A seleção de equipamentos de forjamento gratuito deve ser baseada em fatores como tamanho do forjamento, qualidade, forma e processo básico de forjamento, e combinada com as condições reais de produção.

Por exemplo, o uso de lingotes ou peças brutas de seção transversal grande como peças brutas para peças forjadas grandes pode exigir múltiplas operações de recalque e estiramento. A operação do martelo de ferreiro não é fácil e o centro não é fácil de penetrar. No entanto, em uma prensa hidráulica, a bigorna inferior pode se mover para frente e para trás devido ao seu grande curso, e uma plataforma de recalque pode ser usada para recalque. Portanto, a maioria das peças forjadas de grande porte são feitas em uma prensa hidráulica.

3.1.1.4.7 Determine a faixa de temperatura de forjamento

A faixa de temperatura de forjamento é a faixa de temperatura entre as temperaturas inicial e final de forjamento.

A faixa de temperatura de forjamento deve ser escolhida a mais ampla possível para reduzir incêndios e melhorar a produtividade. A temperatura inicial de forjamento para aquecimento é geralmente de 100 a 200 °C abaixo da linha solidus para garantir que o metal não superaqueça ou queime. A temperatura final de forjamento é geralmente 50 a 100 °C superior à temperatura de recristalização do metal para garantir a recristalização completa após o forjamento e obter uma estrutura de grão fino dentro do forjamento.

A faixa de temperatura de forjamento de aço carbono e aço estrutural de baixa liga é geralmente baseada no diagrama de fases de equilíbrio de ferro e carbono, e a temperatura final de forjamento é selecionada acima da linha Ar.3 Aponte para evitar trincas causadas pela transformação de fase durante o forjamento. Devido à influência dos elementos de liga, a temperatura inicial de forjamento do aço de alta liga diminui, a temperatura final de forjamento aumenta e a faixa de temperatura de forjamento diminui.

3.1.1.4.8 Processabilidade estrutural de peças forjadas livres

O princípio de projeto do processo estrutural de forjamento aberto é atender aos requisitos de desempenho. A forma de forjamento deve ser o mais simples possível e fácil de forjar. Na operação prática, os seguintes pontos devem ser evitados:

- Para evitar forjamentos com estruturas cônicas ou inclinadas, são necessárias ferramentas especiais, e a conformação de forjados também é relativamente difícil, o que torna o processo complexo e inconveniente de manusear e afeta a eficiência do uso do equipamento. Portanto, deve ser evitado tanto quanto possível.

- Evite a formação de curvas espaciais nas interseções de corpos geométricos. Caso contrário, não será fácil moldar peças forjadas. Em vez disso, as interseções de planos evitam curvas espaciais e facilitam o forjamento.

- Evite reforçar nervuras, projeções, seções e formas em forma de I, elípticas ou outras irregulares. Caso contrário, não é fácil fabricá-los usando métodos de forjamento em matriz aberta. Se forem utilizadas ferramentas ou processos especiais para a produção, isso reduz a produtividade e aumenta os custos do produto.

- Para evitar grandes alterações na seção transversal ou formas complexas de peças forjadas, elas podem ser projetadas como uma combinação de vários componentes simples. Depois que cada peça individual é forjada e formada, ela é soldada ou unida mecanicamente para formar uma parte integrante.

3.1.1.4.9 Corte de borda

Para obter um produto consistente com o desenho, retire o excesso de material após o forjamento.

3.1.1.4.10 Inspeção intermediária, inspeção de dimensões e defeitos superficiais de peças forjadas

O teste intermediário, também chamado de teste de processo, é realizado de acordo com as necessidades de tamanho e peso do cliente. Se o tamanho e o peso não atenderem aos requisitos do cliente, é necessário aquecer o forjamento para atender aos requisitos de tamanho e peso do cliente. Os defeitos superficiais são inspecionados principalmente quanto a rachaduras (as peças forjadas de aço inoxidável são particularmente suscetíveis a rachaduras e atenção especial deve ser dada durante a inspeção). A superfície é irregular e irregular?

3.1.1.4.11 Tratamento térmico de peças forjadas

Usado para eliminar tensões de forjamento e melhorar o desempenho de corte de metal: Muitas vezes são necessárias diferentes propriedades mecânicas, dependendo do uso pretendido do forjamento, e ajustes nas propriedades mecânicas do forjamento são obtidos por meio de tratamento térmico.

Em geral, existem quatro processos básicos de tratamento térmico: recozimento, normalização, têmpera e revenido.

O recozimento envolve o aquecimento de uma peça a uma temperatura adequada. Diferentes tempos de espera são usados dependendo do material e do tamanho da peça. Ele é então resfriado lentamente para atingir ou se aproximar de um estado de equilíbrio da estrutura interna do metal, atingir um bom desempenho de processo e serviço ou prepará-lo para uma têmpera adicional.

A normalização envolve aquecer uma peça de trabalho a uma temperatura adequada e resfriá-la ao ar. O efeito da normalização é semelhante ao recozimento, exceto que a microestrutura resultante é mais fina e é frequentemente usada para melhorar o desempenho de corte dos materiais. Às vezes também é usado para tratamento térmico final de peças com baixos requisitos.

A têmpera é o resfriamento rápido de uma peça em um meio de têmpera, como água, óleo, outros sais inorgânicos, soluções orgânicas de água, etc., após aquecimento e isolamento. Após a têmpera, as peças de aço tornam-se duras, mas ao mesmo tempo quebradiças.

O revenido reduz a fragilidade das peças de aço, mantendo as peças de aço temperadas a uma temperatura adequada acima da temperatura ambiente, mas abaixo de 650°C por um longo período e depois resfriando-as. Este processo é chamado de têmpera.

Durante o processo de revenido, as propriedades mecânicas da superfície dos forjados variam ligeiramente dependendo do método de resfriamento:

- Resfriamento de óleo: O tempo de resfriamento é curto e a temperatura da superfície de resfriamento é relativamente uniforme, tornando o arranjo do cristal na superfície do forjamento mais uniforme e denso, e a superfície tem maior dureza e resistência ao desgaste. Além disso, não entra em contato com o ar durante o processo de resfriamento, o que evita a formação de óxidos e economiza material para forjamentos.

- Resfriamento pelo vento: O tempo de resfriamento é relativamente longo e a temperatura da superfície de resfriamento é uniforme. No entanto, após o resfriamento, a estrutura cristalina da superfície do forjamento não é densa o suficiente e não possui forte dureza. Se exposto ao ar por um longo período durante o processo de resfriamento, os óxidos correspondentes são fáceis de se formar na superfície do metal, o que é um desperdício para o material das peças forjadas.

- Resfriamento a água: As características estão entre o resfriamento a óleo e o resfriamento a ar, mas ainda pode haver desperdício de material na superfície durante o processamento de oxidação. Recozimento, normalização, têmpera e revenido são os “quatro fogos” de todo o tratamento térmico, onde a têmpera e o revenido estão intimamente relacionados e muitas vezes usados em conjunto, e nenhum deles é indispensável. Os “quatro fogos” evoluíram para diferentes processos de tratamento térmico com diferentes temperaturas de aquecimento e métodos de resfriamento. A combinação de têmpera e revenido em alta temperatura para obter resistência e tenacidade é chamada de têmpera e revenido. Depois que certas ligas são temperadas para formar soluções sólidas supersaturadas, elas são mantidas à temperatura ambiente ou a uma temperatura adequada ligeiramente mais alta por um longo período de tempo para melhorar a dureza, a resistência ou o magnetismo elétrico da liga. Este processo de tratamento térmico é denominado tratamento de envelhecimento. O método de combinar de forma eficaz e estreita a deformação do processamento de pressão com o tratamento térmico para obter uma boa coordenação de resistência e tenacidade da peça de trabalho é chamado de tratamento térmico de deformação. O tratamento térmico realizado em atmosfera de pressão negativa ou vácuo é denominado tratamento térmico a vácuo. Ele pode não apenas prevenir a oxidação e descarbonetação da peça, manter a suavidade da superfície da peça tratada e melhorar o desempenho da peça, mas também realizar tratamento térmico químico através da introdução de um infiltrante.

O tratamento térmico de superfície é um processo de tratamento térmico de metais que envolve o aquecimento apenas da superfície de uma peça para alterar suas propriedades mecânicas. Para aquecer apenas a superfície da peça sem transferência excessiva de calor para o interior da peça, a fonte de calor utilizada deve ter alta densidade de energia, ou seja, fornecer grande quantidade de energia térmica por unidade de área da peça. de modo que a superfície ou área local da peça possa atingir uma alta temperatura em pouco tempo ou instantaneamente. Os principais métodos de tratamento térmico de superfície incluem extinção de chamas e aquecimento por indução. As fontes de calor comumente usadas incluem chamas como acetileno ou propano, corrente induzida, lasers e feixes de elétrons.

O tratamento térmico químico é um processo de tratamento térmico de metais que altera a composição química, estrutura e propriedades da camada superficial de uma peça. A diferença entre o tratamento térmico químico e o tratamento térmico superficial é que este último altera a composição química da camada superficial da peça.

O tratamento térmico químico é o processo de aquecimento e manutenção de uma peça por um longo período em um meio (gás, líquido, sólido) contendo carbono, nitrogênio ou outros elementos de liga, removendo assim a superfície da peça de elementos como carbono, nitrogênio, boro e cromo podem ser infiltrados. Depois que os elementos são infiltrados, às vezes são necessários outros processos de tratamento térmico, como têmpera e revenido. Os principais métodos de tratamento térmico químico são cementação, nitretação e infiltração metálica.

O tratamento térmico é essencial para o pós-tratamento de peças forjadas, pois pode garantir e melhorar diversas propriedades da peça, como resistência ao desgaste, resistência à corrosão, etc. Além disso, pode melhorar a microestrutura e o estado de tensão da peça bruta para facilitar várias operações de processamento a frio e a quente.

3.1.1.4.12 Limpeza, especialmente para remover a pele oxidada superficial

Durante o processo de aquecimento do processo anterior, a peça fica completamente exposta ao ar. Devido à alta temperatura da superfície da peça, os óxidos correspondentes se formam facilmente. Antes do teste final, os óxidos superficiais devem ser limpos para evitar desvios durante o teste.

3.1.1.4.13 Inspeção de peças forjadas

Os forjados gerais devem passar por testes de aparência e dureza, enquanto os forjados importantes devem passar por análise de composição química, análise de propriedades mecânicas, testes de tensão residual e testes não destrutivos:

Teste de aparência: refere-se à inspeção visual da condição da superfície das peças sob luz natural ou irradiação luminosa adequada, por ex. B. se existem rachaduras, cicatrizes, dobras, etc.

Teste de dureza: Geralmente, dureza refere-se à dureza superficial (dureza Vickers); outras descrições de dureza incluem dureza Rockwell, dureza Brinell, dureza Vickers e dureza Shore.

- Dureza Rockwell: Sob as condições especificadas, o penetrador (cone de diamante, esfera de aço ou esfera de metal duro) é pressionado na superfície da amostra e removido novamente em duas etapas. Após a força de teste principal, a profundidade de penetração restante h sob a força de teste inicial é medida, e a profundidade de penetração restante h representa a dureza.

- Dureza Vickers: Um penetrador de diamante com corpo piramidal regular é pressionado na superfície da amostra sob força experimental. Após o tempo especificado, a força experimental é removida e o comprimento diagonal do recuo na superfície da amostra é medido. O quociente da força experimental dividido pela área superficial da indentação é o valor da dureza Vickers. O teste de dureza Vickers possui uma ampla faixa de medição e pode medir quase todos os materiais metálicos usados atualmente na indústria. Pode ser medido desde materiais muito macios (várias unidades de dureza Vickers) até materiais muito duros (3.000 unidades de dureza Vickers). A maior vantagem do teste de dureza Vickers é que seu valor de dureza é independente da magnitude da força de teste. Desde que o material tenha uma dureza uniforme, a força de teste pode ser escolhida arbitrariamente e o seu valor de dureza permanece inalterado. Isto corresponde a uma escala uniforme dentro de uma ampla faixa de dureza. Isto é superior ao teste de dureza Rockwell. No entanto, os testes de dureza Vickers também têm suas desvantagens. A eficiência dos testes de dureza Vickers é baixa, requer técnicas de teste sofisticadas e altos requisitos para a suavidade da superfície da amostra. Normalmente é necessário fazer amostras especiais, o que é complicado e demorado. Geralmente é usado apenas em laboratório e seu símbolo é HBS.

- Dureza Brinell: Use uma esfera de aço ou esfera de metal duro de diâmetro específico para pressionar a superfície da amostra com a força experimental especificada (F) e remova a pressão após o tempo de retenção especificado. Meça o diâmetro de indentação L na superfície da amostra, e o quociente de divisão da força experimental pela área de indentação na superfície de indentação é o valor da dureza Brinell. O método de medição Brinell não é aplicável para aços mais duros ou chapas mais finas e seu símbolo é HBW.

- Dureza Vickers: Use um penetrador de aço duro com formato específico, que é pressionado na superfície da amostra sob a ação de uma força de teste de mola padrão. A dureza do material é determinada pela profundidade do penetrador, e uma profundidade de 0,01 mm é definida como a unidade de dureza Vickers. A unidade de dureza Vickers é expressa como HW. A dureza Vickers geralmente se aplica apenas a produtos de liga de alumínio.

- Dureza Shore: A dureza Shore é geralmente usada para testar produtos de plástico e silicone, e seu valor é expresso como a capacidade da borracha de silicone de resistir à inserção de objetos duros (HA, HD). A dureza Shore (HS) é geralmente um padrão para representar a deformação elástica dos metais.

Outros tipos de dureza incluem dureza Leeb, dureza Mohs e dureza Rockwell, mas estes não são comumente usados e, portanto, não são descritos.

Análise de composição química: Ao receber uma consulta do cliente, o conteúdo da composição química do material é confirmado. O aço é então fabricado com base na composição química ou o tarugo correspondente é encomendado à siderúrgica. Depois que o produto final forjado é comparado com a composição química, a composição química é verificada. Geralmente, durante a produção de aço, 2-3 amostras são coletadas ocasionalmente para verificar se a proporção de composição química exigida é mantida. Após forjar o produto acabado, primeiro é retirada uma amostra do produto (garantindo que a amostragem não afeta o uso final do produto) e verificada com um espectrômetro.

Teste de desempenho mecânico associado: Ensaio que determina as propriedades de um material sob determinadas condições ambientais sob a ação de força ou energia, também chamado de ensaio de desempenho mecânico de materiais. O conteúdo principal do experimento é medir a resistência do material (que se refere à capacidade do material de resistir à deformação e danos sob forças externas.

Os indicadores de resistência comumente usados são resistência ao escoamento e resistência à tração, que são critérios importantes para a seleção do material no projeto da peça), dureza, rigidez (se o material é elástico), plasticidade (a propriedade de produzir deformação significativa sem danos sob forças externas), propriedades macroscópicas e tenacidade (geralmente fragilidade relativa), etc. intimamente relacionado ao cálculo do projeto, seleção de materiais, avaliação de processos e testes de materiais de produtos mecânicos em conjunto. Os dados de desempenho mecânico medidos dependem não apenas do material em si, mas também das condições de teste.

A localização e direção da amostragem, a forma e o tamanho da amostra e as características da força aplicada durante o teste, incluindo taxa de carga, composição do meio circundante e temperatura, afetam os resultados do teste. Para garantir a comparabilidade relativa dos resultados dos testes, geralmente é desenvolvido um método de teste padrão uniforme e as condições de teste são especificadas individualmente para que sejam atendidas durante o teste.

Teste de Tensão Residual: Tensão residual refere-se à força exercida por um objeto para manter o equilíbrio de sua estrutura interna (ou estrutura molecular interna) sem força externa.

Teste de estresse residual: Tensão residual refere-se à força exercida por um objeto para manter o equilíbrio de sua estrutura interna (ou estrutura molecular interna) na ausência de força externa.

Na fabricação mecânica, tensões residuais ocorrem na maioria dos processos de fabricação. Contudo, as razões mais comuns para isto são: deformação plástica não uniforme, temperatura não uniforme e transformação de fase não uniforme. Tensões residuais insuficientes podem reduzir a resistência à fadiga, causar corrosão sob tensão (fenômeno de fratura causado pelo efeito combinado de tensão e meio corrosivo), afetar a precisão dimensional e até mesmo levar à deformação do produto.

Portanto, muitas vezes é necessário que o produto final passe por ajuste ou alívio de tensão. O método comumente utilizado é o revenimento, que utiliza o efeito de relaxamento térmico das tensões residuais para reduzir ou eliminar as tensões residuais. Os métodos comuns para detecção de tensão são difração de raios X, ultrassom e métodos magnéticos.

Teste não destrutivo: refere-se à inspeção de qualidade da superfície ou interior do componente testado sem afetar as condições de trabalho da peça ou da matéria-prima.

Os métodos de inspeção comumente usados incluem inspeção por raios X, inspeção ultrassônica, inspeção por partículas magnéticas, inspeção por penetrante, inspeção por correntes parasitas, inspeção por raios γ-X, inspeção por fluorescência, inspeção por líquido penetrante e outros métodos (atualmente os seguintes métodos são usados para peças forjadas e fundições).

- Inspeção de partículas magnéticas: Quando a peça é magnetizada e há defeitos na superfície da peça, ocorre vazamento magnético devido ao aumento da resistência magnética no local do defeito, o que cria um campo magnético local. Aqui, o pó magnético indica a forma e a posição do defeito e, assim, determina a presença do defeito.

- Teste ultrassônico: Quando as ondas ultrassônicas se propagam no material testado, as propriedades acústicas e as mudanças na organização interna do material têm certa influência na propagação das ondas ultrassônicas. A tecnologia para compreender o desempenho do material e as mudanças estruturais através da detecção da magnitude e condição das ondas ultrassônicas é chamada de teste ultrassônico. Os métodos de teste ultrassônico geralmente incluem penetração, reflexão de pulso, tandem, etc.

- Inspeção de penetrante de tinta: O princípio básico do teste de penetrante de tinta é explorar um fenômeno capilar para permitir que o penetrante penetre no defeito. Após a limpeza, o penetrante é removido da superfície. A penetração residual no defeito é então adsorvida pela ação capilar do agente de imagem para atingir o objetivo de detecção do defeito.

- Teste de fluorescência: Aproveitando as propriedades das substâncias fluorescentes que emitem luz sob radiação ultravioleta, as substâncias fluorescentes são aplicadas na superfície das peças e os defeitos superficiais são verificados por meio de fluorescência. O teste de fluorescência pode ser usado para testar materiais magnéticos e não magnéticos, bem como materiais não metálicos.

- Inspeção por raios X: Ao penetrar no metal que está sendo inspecionado com raios X, a estrutura interna do metal é visualizada para determinar se há algum defeito. Isto permite distinguir se a estrutura interna e superficial está intacta e se existem defeitos.

3.2 Ferramentas de forjamento

Prensas de martelo e prensas hidráulicas são usadas no forjamento aberto. Aqui estamos falando principalmente de prensas hidráulicas. O parâmetro chave é a magnitude da força de forjamento, que representa a tonelagem do equipamento da máquina (1N equivale aproximadamente a uma força de 0,1kg, e uma prensa hidráulica de 80.000kN equivale a uma prensa hidráulica de 8.000ton).

A operação das prensas hidráulicas utiliza bigornas de forjamento superior e inferior e ferramentas simples para forjamento livre, que são utilizadas principalmente para a produção de séries únicas e pequenas.

Em geral, uma prensa hidráulica de maior tonelagem pode forjar peças maiores. O nível de forjamento de um país pode refletir seu nível de engenharia mecânica, e a tonelagem das prensas hidráulicas também indica o nível e o nível de desenvolvimento de um país na indústria de engenharia mecânica.

4. Aprenda e discuta os métodos de usinagem de peças forjadas circulares e semicirculares

A produção dos atuais componentes do anel é completada pelo processo de encadernação.

As características do processo de laminação: Durante a laminação, o bloco deve primeiro ser comprimido e puncionado na prensa antes de entrar no laminador de anel radial e axial para laminação. As características são que o bloco gira, a deformação é contínua, a redução é pequena e possui características de deformação superficial.

A laminação é uma tecnologia de deformação contínua na qual as deformações locais são acumuladas para atingir a conformação geral. Neste processo, o bloco circular com diâmetro pequeno e seção transversal espessa é gradualmente enrolado em um anel de grande diâmetro com seção transversal fina, que economiza mão de obra, economiza energia, economiza material e é altamente produtivo.

As características essenciais de baixo custo de produção e ampla gama de produtos, bem como a capacidade de formar uma distribuição circular fechada de linhas de fluxo de metal de produtos, melhoram muito as propriedades mecânicas abrangentes das peças e são amplamente aplicadas em muitos campos industriais.

A fixação do anel de salto envolve essencialmente as seguintes etapas:

1) Corte: Corte a barra em pedaços, ou seja, dependendo do tamanho e peso do anel, corte a barra em pedaços de anel.

2) Pré-fabricação: Aqueça uniformemente a seção de material desde a temperatura ambiente até uma temperatura de deformação quente com alta plasticidade e baixa resistência e, em seguida, estampagem e puncionamento da seção quente para produzir um anel de rolamento em branco.

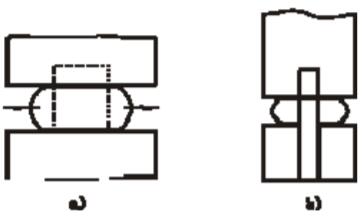

O pilar grosso é mostrado na figura a seguir:

A perfuração é mostrada na figura a seguir:

3) Perfilagem com laminadora de anéis: Coloque o blank em um forno de aquecimento para aquecer e retire-o quando a temperatura atingir a temperatura de deformação a quente (anel de liga de alumínio com temperatura de deformação a quente de 550°C a 350°C; anel de material de aço com temperatura de deformação a quente de 1200 ° C a 800 ° C) e enrole-o na passagem da laminadora de anéis para moldagem. Durante o processo de laminação, certifique-se de que haja uma boa lubrificação entre o anel e o rolo. Quando o anel é deformado por várias rotações e o diâmetro se expande até o tamanho especificado, a parte externa do degrau é forjada com um formato e tamanho específicos.

Obviamente, para garantir que o anel laminado atenda aos requisitos de tamanho, o tamanho do anel laminado deve ter uma margem de usinagem baseada no tamanho necessário. Por esta razão, na laminação de anéis, o tamanho do anel próximo à face final da máquina de expansão é geralmente controlado de modo que o diâmetro externo do anel forjado é um desvio positivo e o diâmetro interno é um desvio negativo. Alguma margem de usinagem é deixada dentro e fora do anel para atender aos requisitos de usinagem subsequentes.

Para reduzir a pressão de extrusão, evitar danos ao molde e melhorar a qualidade da superfície das peças, geralmente é necessário tomar medidas de lubrificação. Para evitar que os lubrificantes sejam espremidos e percam o seu efeito lubrificante, as peças de aço são frequentemente fosfatadas para criar uma estrutura porosa na superfície do tarugo para armazenar lubrificantes e garantir a lubrificação sob alta pressão. Os lubrificantes comumente usados são óleo mineral, óleo de soja, solução de sabão, etc.

4) Usinagem mecânica de peças forjadas em produtos: Os produtos são processados em produtos acabados usando métodos de processamento mecânico, como tornos e brocas.

5) O principal equipamento para encadernação de anéis é uma prensa de laminação, que funciona com base no princípio de que o rolo de rotação ativa empurra gradualmente para baixo, fazendo com que o diâmetro da peça circular colocada no rolo central se expanda de acordo, e também alterando a cruz – formato seccional e tamanho da peça bruta até atender aos requisitos do produto. A laminadora possui rolos de guia e controle em ambos os lados do rolo central. O papel de guia desempenha um papel estabilizador no suporte da peça bruta durante o processo de laminação. O rolo de controle envia um sinal quando a peça é enrolada até um diâmetro predeterminado e desempenha um papel no controle do tamanho.

Semicírculo refere-se à remoção de arcos parciais de acordo com as necessidades do cliente após o processamento de anéis do mesmo diâmetro. Durante a fabricação, o teste intermediário, o tratamento térmico e o teste final são iguais aos do forjamento aberto e não são repetidos.