A soldagem por fusão é um processo fundamental na indústria, com ampla aplicação em diversas áreas, como construção, fabricação, manutenção e reparação. O aquecimento é uma condição necessária e crucial para a realização desse processo, pois é responsável por promover a fusão dos materiais a serem unidos. Compreender os fenômenos térmicos envolvidos na soldagem é essencial para otimizar o desempenho, a qualidade e a eficiência desse importante método de união.

Neste artigo, vamos explorar em detalhes os aspectos relacionados ao aquecimento na soldagem, analisando as mudanças de temperatura na zona de soldagem e seus impactos no processo como um todo. Essa compreensão aprofundada permitirá que profissionais da área tomem decisões estratégicas e implementem soluções inovadoras, impulsionando o avanço da indústria de soldagem.

Introdução ao Aquecimento na Soldagem

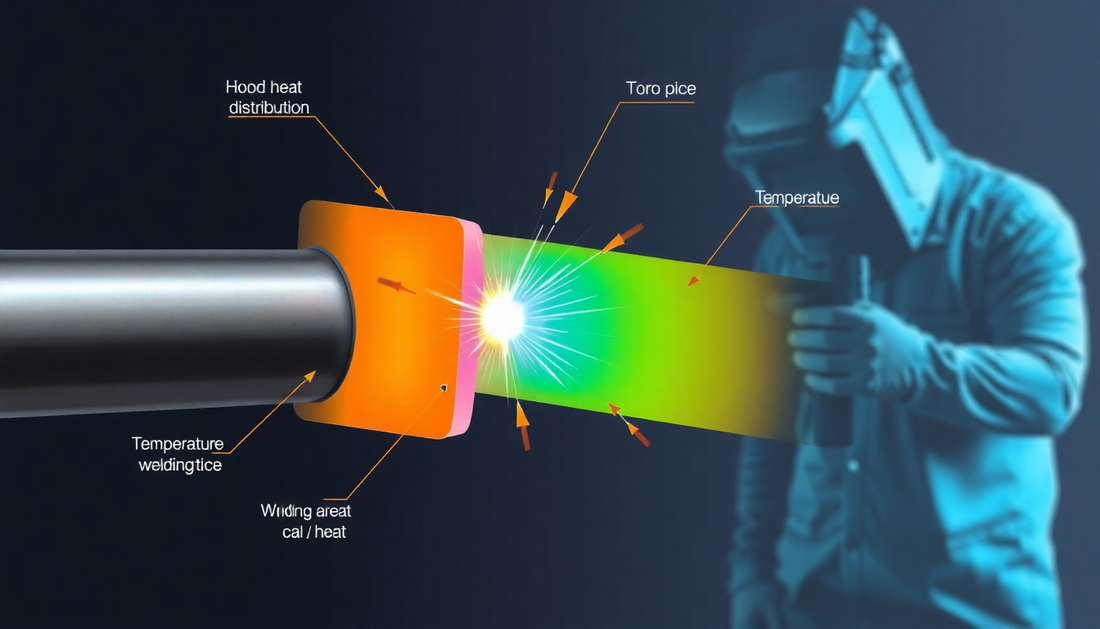

O processo de soldagem por fusão envolve a aplicação de calor localizado para fundir e unir os materiais a serem soldados. Esse calor é gerado por uma fonte de energia, como um arco elétrico, um feixe de elétrons ou um feixe de laser, que é direcionado para a região de soldagem.

A fonte de calor é responsável por elevar a temperatura dos materiais a serem soldados até que eles atinjam o ponto de fusão. Essa fusão localizada permite que os materiais se unam, formando uma junta sólida após o resfriamento. O controle preciso do aquecimento é fundamental para garantir a qualidade e a integridade da soldagem.

Fatores que Influenciam o Aquecimento na Soldagem

Diversos fatores podem influenciar o aquecimento na soldagem, afetando diretamente a distribuição de temperatura, a taxa de aquecimento e o perfil térmico da zona de soldagem. Alguns desses fatores-chave incluem:

1. Fonte de Calor

A fonte de calor utilizada no processo de soldagem desempenha um papel crucial no aquecimento. Diferentes fontes, como arco elétrico, feixe de elétrons e feixe de laser, possuem características únicas em termos de densidade de energia, distribuição de calor e eficiência de transferência térmica.

2. Parâmetros de Soldagem

Variáveis como corrente, tensão, velocidade de soldagem e aporte térmico afetam diretamente a quantidade de calor gerada e a forma como esse calor é distribuído na zona de soldagem.

3. Propriedades dos Materiais

As propriedades físicas e térmicas dos materiais a serem soldados, como condutividade térmica, calor específico e ponto de fusão, influenciam a absorção, a distribuição e a dissipação do calor durante o processo de soldagem.

4. Geometria da Junta

A configuração da junta de soldagem, como o tipo de junta (topo, sobreposta, em ângulo, etc.), o gap entre as peças e a espessura dos materiais, afeta a transferência de calor e a distribuição de temperatura na zona de soldagem.

5. Condições de Resfriamento

Fatores como a taxa de resfriamento, a presença de dispositivos de refrigeração e a interação com o ambiente circundante podem influenciar significativamente a evolução térmica durante e após a soldagem.

Análise da Distribuição de Temperatura na Zona de Soldagem

A compreensão da distribuição de temperatura na zona de soldagem é fundamental para entender os fenômenos térmicos envolvidos e seus impactos no processo de soldagem. Essa análise pode ser realizada por meio de técnicas de medição, simulação computacional e modelagem matemática.

Medição de Temperatura

Diversas técnicas de medição de temperatura podem ser empregadas na soldagem, como termopares, pirômetros ópticos e câmeras termográficas. Essas ferramentas permitem a obtenção de dados precisos sobre a evolução da temperatura em diferentes pontos da zona de soldagem.

Simulação Computacional

Modelos computacionais, como elementos finitos e volumes finitos, podem ser utilizados para simular a distribuição de temperatura na zona de soldagem. Esses modelos consideram os parâmetros de soldagem, as propriedades dos materiais e as condições de contorno para prever o perfil térmico durante o processo.

Modelagem Matemática

Equações e modelos analíticos também podem ser empregados para descrever a distribuição de temperatura na zona de soldagem. Esses modelos matemáticos se baseiam em princípios físicos, como transferência de calor por condução, convecção e radiação, para estimar o campo de temperaturas.

Impactos do Aquecimento na Soldagem

O aquecimento na soldagem tem implicações significativas em diversos aspectos do processo, afetando a qualidade, a integridade e o desempenho da junta soldada. Alguns dos principais impactos incluem:

1. Transformações Metalúrgicas

O aquecimento intenso e localizado durante a soldagem pode induzir transformações metalúrgicas nos materiais, como alterações de microestrutura, formação de fases, precipitação de compostos e mudanças nas propriedades mecânicas.

2. Tensões Residuais e Deformações

O gradiente térmico gerado pelo aquecimento e resfriamento rápido na zona de soldagem pode resultar em tensões residuais e deformações, afetando a integridade estrutural da junta.

3. Defeitos de Soldagem

Problemas como porosidade, trincas, falta de fusão e inclusões podem estar relacionados a um controle inadequado do aquecimento na soldagem, resultando em descontinuidades e redução da qualidade da junta.

4. Eficiência Energética

O controle eficiente do aquecimento na soldagem é crucial para otimizar o uso de energia, minimizando perdas e melhorando a eficiência do processo.

5. Produtividade e Custos

Uma compreensão aprofundada do aquecimento na soldagem permite a adoção de estratégias de otimização, como a redução do aporte térmico, a minimização de distorções e a melhoria da qualidade, impactando positivamente a produtividade e os custos de fabricação.

Estratégias de Controle e Otimização do Aquecimento

Para obter os melhores resultados na soldagem, é essencial implementar estratégias eficazes de controle e otimização do aquecimento. Algumas abordagens importantes incluem:

1. Seleção Adequada da Fonte de Calor

A escolha da fonte de calor mais apropriada, considerando as características do processo, os materiais a serem soldados e os requisitos de qualidade, é fundamental para um aquecimento eficiente.

2. Ajuste Preciso dos Parâmetros de Soldagem

O ajuste cuidadoso de parâmetros, como corrente, tensão, velocidade de soldagem e aporte térmico, permite um controle preciso do aquecimento e da distribuição de temperatura na zona de soldagem.

3. Utilização de Técnicas de Pré-aquecimento e Pós-aquecimento

O pré-aquecimento e o pós-aquecimento das peças a serem soldadas podem auxiliar no controle da taxa de resfriamento, minimizando a formação de tensões residuais e defeitos.

4. Monitoramento e Controle em Tempo Real

O monitoramento contínuo da temperatura durante o processo de soldagem, por meio de sensores e sistemas de aquisição de dados, permite o ajuste dinâmico dos parâmetros para manter o aquecimento dentro dos limites desejados.

5. Modelagem e Simulação Avançada

O uso de modelos computacionais e técnicas de simulação cada vez mais sofisticadas possibilita a previsão precisa da distribuição de temperatura na zona de soldagem, auxiliando no planejamento e na otimização do processo.

Conclusão

O aquecimento desempenha um papel fundamental no processo de soldagem por fusão, determinando diversos aspectos críticos, como transformações metalúrgicas, tensões residuais, defeitos e eficiência energética. Compreender profundamente os fenômenos térmicos envolvidos na soldagem é essencial para os profissionais da área, permitindo a implementação de estratégias de controle e otimização que impulsionem a inovação e a melhoria contínua da indústria de soldagem.

Ao dominar o entendimento do aquecimento na soldagem, os especialistas poderão tomar decisões estratégicas, desenvolver soluções inovadoras e impulsionar o avanço tecnológico nesse setor vital para a indústria. Essa abordagem holística do aquecimento na soldagem é fundamental para garantir a qualidade, a integridade e a eficiência dos processos de união por fusão.