O corte a laser foca um feixe de laser na superfície de um material usando uma lente de foco. Isso faz com que o material derreta, vaporize e queime.

Ao mesmo tempo, um gás comprimido coaxial com o feixe de laser sopra o material fundido.

Ao mover o feixe de laser em relação ao material ao longo de uma trajetória específica, é feito um corte com formato específico, conseguindo o corte do material.

O corte a laser oferece vantagens como alta precisão, corte estreito, superfícies de corte suaves, velocidades rápidas e qualidade de processamento superior em uma ampla variedade de materiais.

Atualmente, a tecnologia de corte a laser é amplamente aplicada em diversos setores. Devido ao seu baixo custo de processamento, alta eficiência e versatilidade no processamento de materiais, o corte a laser tornou-se um método comum na indústria de chapas metálicas.

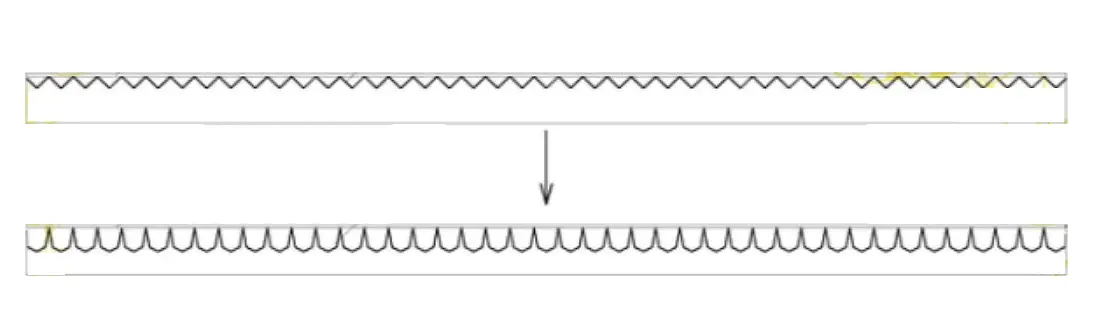

No entanto, existem desafios como escória fundida e rebarbas aderidas ao material durante o processamento, causando problemas para os gestores no local. As rebarbas da peça estão ilustradas na Figura 1.

Rebarbas no corte a laser

A formação de rebarbas é uma ocorrência comum durante o processamento de máquinas de corte a laser e continua sendo um problema não resolvido na teoria do corte de metal.

A rebarba afeta a precisão dimensional, a forma e a precisão posicional, bem como a rugosidade da superfície da peça usinada. Hoje vamos discutir as causas comuns de rebarbas no corte a laser e as soluções disponíveis.

Causas e soluções de rebarbas no corte a laser.

Causa 1: Posição de deslocamento do foco do feixe de laser

- Problema: O foco do feixe de laser gerado pela máquina de corte a laser apresenta um desvio entre suas posições superior e inferior, fazendo com que a energia não seja concentrada precisamente na peça e causando vaporização incompleta. Isto leva a um aumento da quantidade de escória fundida e à formação de rebarbas.

- Solução: Ajuste a posição do foco do feixe de laser para seu estado ideal com base na posição de deslocamento.

Causa 2: Potência de saída insuficiente

- Problema: A máquina de corte a laser tem potência de saída insuficiente, causando vaporização ineficaz do metal e levando à formação excessiva de escória e rebarbas.

- Solução: Verifique se a máquina de corte a laser está funcionando corretamente. Se houver algum mau funcionamento, repare-o e faça a manutenção imediatamente. Se a máquina estiver funcionando normalmente, verifique se o valor de saída está correto.

Causa 3: Velocidade lenta da linha de corte

- Problema: A velocidade da linha de corte da máquina de corte a laser é muito lenta, levando à má qualidade da superfície e à formação de rebarbas.

- Solução: Ajuste e melhore a velocidade da linha de corte para atingir o valor normal.

Causa 4: Gás Auxiliar Impuro

- Problema: A pureza do gás auxiliar utilizado na máquina de corte a laser não atende ao padrão exigido, levando à formação de rebarbas na peça.

- Solução: Substitua o gás auxiliar por um de maior pureza.

Causa 5: Tempo de operação prolongado

- Problema: A máquina de corte a laser está operando há muito tempo, deixando-a instável e causando a formação de rebarbas.

- Solução: Desligue a máquina de corte a laser e reinicie-a após um determinado período de tempo para permitir um descanso completo.

Causa 6: Deficiências no equipamento de corte a laser

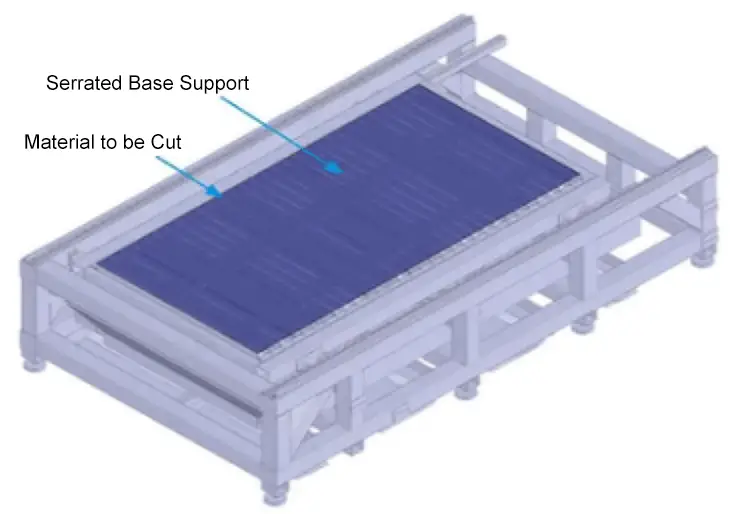

Por exemplo, a profundidade do dente de serra da bandeja dente de serra da base do laser é rasa e sua conicidade é insuficiente, levando ao contato excessivo com a chapa metálica.

Isso resulta em obstáculos durante a perfuração do laser e bloqueio do fluxo de gás, fazendo com que a escória fundida adira, rebata e crie rebarbas, conforme mostrado na Figura 2.

Rebarbas nas bordas da peça podem afetar seriamente a precisão de dobramento, soldagem e montagem subsequentes. Eles também representam riscos potenciais à segurança dos operadores.

Peças de trabalho com rebarbas aplicadas em gabinetes de gás em redes em anel podem afetar significativamente a estanqueidade.

Nos sistemas elétricos, as rebarbas podem causar curtos-circuitos ou danificar o campo magnético, afetando o funcionamento normal do sistema ou causando outros danos.

Métodos para prevenir rebarbas no processamento a laser

1. Ajuste os parâmetros do equipamento:

Dependendo do material que está sendo processado, ajuste repetidamente a potência, a pressão do ar, a taxa de fluxo, a distância focal e a velocidade de alimentação para obter condições ideais.

Salve os dados para processamento em lote no futuro. Depender apenas dos parâmetros fornecidos pela máquina não produzirá peças de qualidade.

2. Selecione Gás Auxiliar:

A escolha do gás auxiliar afeta a qualidade do processamento. Materiais diferentes requerem gases diferentes.

Por exemplo, ao cortar aço inoxidável, recomenda-se nitrogênio. O nitrogênio, muitas vezes chamado de gás inerte, não apenas evita pontos explosivos durante o corte a laser, mas também garante que a extremidade aquecida não oxide instantaneamente, resultando em um corte mais suave e brilhante.

A pureza do gás também é essencial; opte sempre por gases de alta pureza.

3. Inspecione os componentes do equipamento:

Equipamentos mais antigos podem produzir rebarbas devido ao desgaste ou contaminação de componentes principais. Problemas como lentes contaminadas com manchas de óleo, pequenas rachaduras e bicos de corte danificados podem afetar a transmissão da potência do laser.

Você pode avaliar isso observando se o ponto de luz formado é arredondado. Um ponto de luz arredondado indica distribuição uniforme de energia e alta qualidade de corte.

A inspeção regular dos principais componentes pode garantir a qualidade do corte.

4. Otimize a estrutura do equipamento:

Dependendo da peça que está sendo processada, você pode melhorar a estrutura do equipamento.

Por exemplo, se a bandeja serrilhada da base do laser entrar em contato com a chapa metálica em uma grande área e produzir rebarbas, você poderá ajustar com base em circunstâncias específicas, reduzindo a conicidade ou aumentando a profundidade do dente, conforme mostrado na Figura 3, para evitar interferência no processamento.

A base melhorada é mostrada na Figura 4.

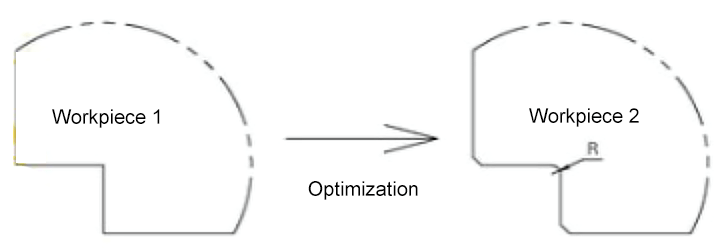

5. Otimize as bordas da peça:

Na produção real, observa-se que bordas excessivamente estruturadas da peça afetam a qualidade do processamento. As transições quadradas, comparadas às arredondadas ou chanfradas, são mais propensas a rebarbas, conforme mostrado na Figura 5.

É aconselhável usar transições arredondadas ou chanfradas quando possível para reduzir as concentrações de tensão.

Conclusão

Na verdade, rebarbas são partículas residuais excessivas na superfície dos materiais metálicos.

Quando a máquina de corte a laser processa uma peça, a energia gerada pelo feixe de laser que irradia a superfície da peça faz com que a superfície vaporize e evapore, atingindo o propósito de corte.

Se um material apresentar rebarbas, pode ser considerado abaixo do padrão; quanto mais rebarbas houver, menor será a qualidade.

Portanto, devemos prestar atenção extra a esta questão durante o processamento futuro!