Como calcular o raio de curvatura da chapa metálica?

O raio de curvatura da chapa metálica é um valor crítico no desenho de chapa metálica que pode ser difícil de determinar durante o processamento real.

Este raio depende da espessura do material, da pressão da máquina dobradeira e da largura da ranhura inferior da matriz de dobra.

Um método simples e aproximado para determinar o raio de curvatura é:

- Se a espessura da placa for inferior a 6 mm, o raio de curvatura pode ser igual à espessura da placa.

- Se a espessura da placa estiver entre 6 mm e 12 mm, o raio de curvatura é normalmente 1,25 a 1,5 vezes a espessura da placa.

- Se a espessura da placa for maior ou igual a 12 mm, o raio de curvatura é normalmente 2 a 3 vezes a espessura da placa.

A experiência no processamento real de chapas metálicas mostra que quando a espessura da placa geralmente não é superior a 6 mm, o raio interno da dobra da chapa metálica pode usar diretamente a espessura da placa como raio.

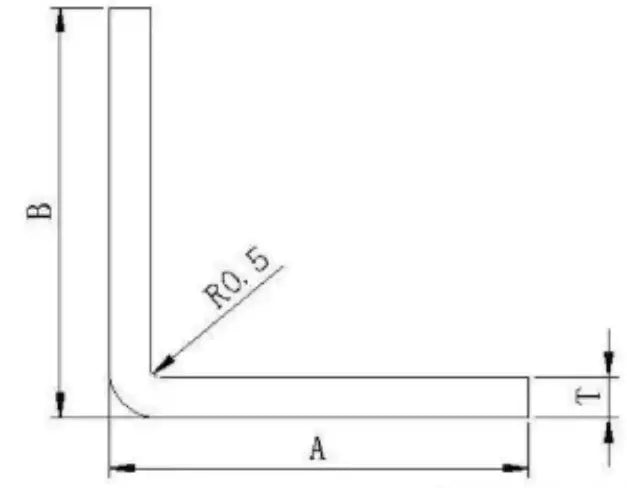

Quando o raio de curvatura é r = 0,5, a espessura geral da chapa metálica t é igual a 0,5 mm.

Se for necessário um raio de curvatura diferente da espessura da placa, uma matriz especial deverá ser usada para processamento.

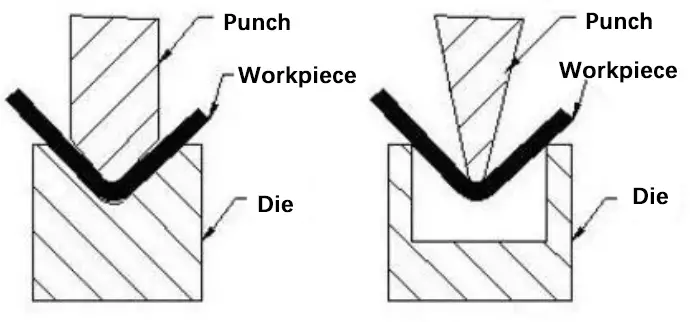

Quando o desenho da chapa metálica exige uma dobra de 90 graus com um raio de curvatura particularmente pequeno, a chapa metálica deve primeiro ser ranhurada e depois dobrada.

Ferramentas especiais para dobradeiras, como punções e matrizes, também podem ser usadas.

A relação entre o raio de curvatura da chapa metálica e a largura da ranhura inferior da matriz de dobra foi estabelecida através de numerosos experimentos no processamento de chapas metálicas.

Por exemplo, quando uma placa de 1,0 mm é dobrada com uma largura de ranhura de 8 mm, o raio de curvatura ideal é R1.

Se a largura da ranhura for aumentada para 20 mm, a profundidade da placa esticada aumenta, resultando em uma área de tração maior e em um ângulo R maior.

Para evitar danos à matriz da prensa dobradeira e manter o raio de curvatura desejado, recomenda-se dobrar com canal estreito, seguindo a relação padrão de 1:8 entre a espessura da placa e a largura do canal.

A proporção mínima recomendada é de 1:6 e dobrar com uma proporção inferior a 1:4 não é recomendado.

Sugestão: Se a resistência permitir, é preferível primeiro ranhurar e depois dobrar para obter um pequeno raio de curvatura da chapa.

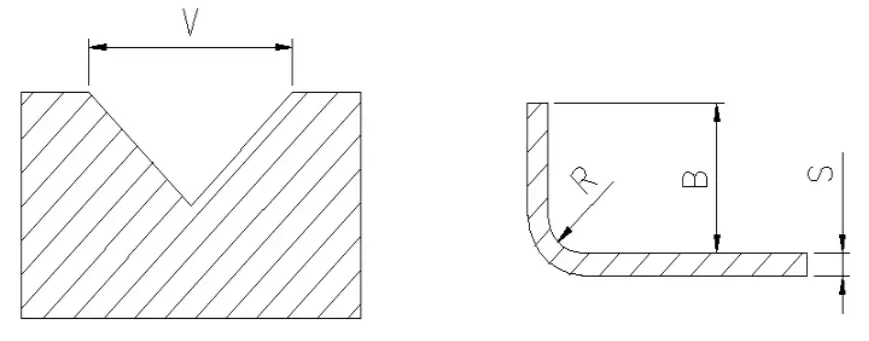

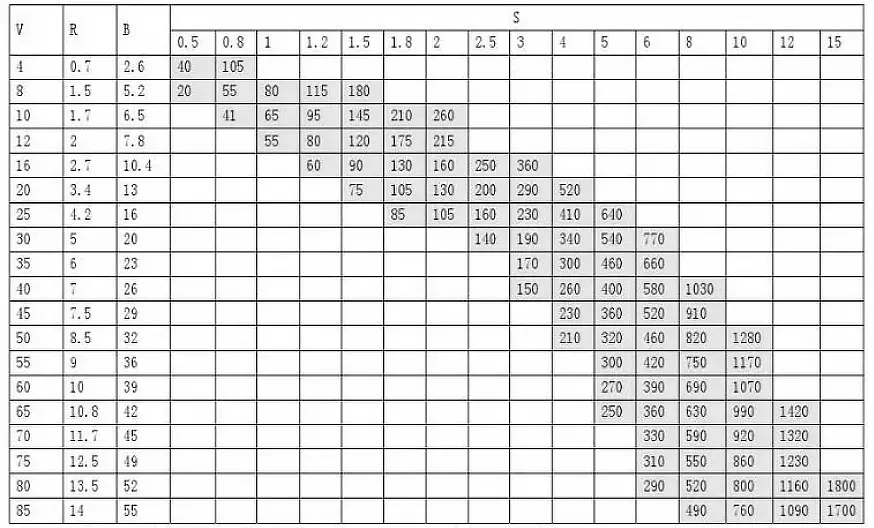

A figura a seguir é uma tabela fornecida pelo fabricante da prensa dobradeira, que mostra a relação correspondente entre raio de curvatura, pressão e altura mínima de curvatura.

- V – largura do entalhe de dobra

- R – raio de curvatura

- B – altura mínima de flexão

- S – espessura da chapa

Nota: Os dados em escala de cinza na tabela representam a pressão de dobra necessária P (KN/m), e a força de dobra máxima da prensa dobradeira é 1700KN. Existem cinco gumes de dobra disponíveis: V = 12, 16, 25, 40 e 50.

Consulte o fio de faca disponível e o comprimento de curvatura para determinar o raio de curvatura, o que o ajudará a calcular o comprimento preciso do material a ser desdobrado.

As informações acima referem-se aos parâmetros de pressão e largura da matriz de dobra de uma única prensa dobradeira.

Os cálculos reais devem ser baseados na pressão e na matriz de dobra de sua própria instalação de processamento de chapa metálica.

Gráfico de raio de curvatura para aço macio, aço inoxidável e alumínio

Ao considerar o projeto de chapa metálica, é importante entender como o raio de curvatura afeta a escolha dos materiais. Nesta seção, discutiremos algumas opções de materiais populares, como aço-carbono, aço inoxidável e ligas de alumínio.

(1) Gráfico de raio de curvatura para aço macio

O aço-carbono é um material versátil para fabricação de chapas metálicas devido à sua conformabilidade e economia. Ao dobrar aço com baixo teor de carbono, você deve buscar um raio de curvatura mínimo igual ou superior à espessura da chapa. Algumas espessuras comuns e seus respectivos raios de curvatura mínimos incluem:

| Grossura | Curvatura Mínima | Raio de curvatura |

| (0,02″ 0,51mm) | 0,75″ 19,05 mm | 0,605″ 15,37 mm |

| (0,02″ 0,51mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| (0,03″ 0,76mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| (0,25″ 6,35mm) | 1,375″ 34,92 mm | 0,17″ 4,32 mm |

| (0,25″ 6,35mm) | 1,375″ 34,92 mm | 0,25″ 6,35 mm |

| (0,25″ 6,35mm) | 1,5″ 38,10 mm | 0,35″ 8,89 mm |

| (0,25″ 6,35mm) | 1,5″ 38,10 mm | 0,25″ 6,35 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,75″ 19,05 mm | 0,16″ 4,06 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,115″ 2,92 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,085″ 2,16 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,06″ 1,52 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,06″ 1,52 mm |

| Calibre 11 (0,12 ″ 3,05 mm) | 0,5″ 12,70 mm | 0,045″ 1,14mm |

| Calibre 12 (0,105″ 2,67mm) | 0,5″ 12,70 mm | 0,085″ 2,16 mm |

| Calibre 12 (0,105″ 2,67mm) | 0,5″ 12,70 mm | 0,07″ 1,78 mm |

| Calibre 12 (0,105″ 2,67mm) | 0,5″ 12,70 mm | 0,065″ 1,65mm |

| Calibre 12 (0,105″ 2,67mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,375″ 9,52 mm | 0,045″ 1,14mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 1,375″ 34,92 mm | 0,28″ 7,11 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,375″ 9,52 mm | 0,055″ 1,40 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,5″ 12,70 mm | 0,065″ 1,65mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,5″ 12,70 mm | 0,075″ 1,90mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,375″ 9,52 mm | 0,06″ 1,52 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 13 (0,09 ″ 2,29 mm) | 0,5″ 12,70 mm | 0,06″ 1,52 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,075″ 1,90mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,275″ 6,98 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,3″ 7,62 mm | 0,06″ 1,52 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,375″ 9,52 mm | 0,06″ 1,52 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,3″ 7,62 mm | 0,045″ 1,14mm |

| Calibre 14 (0,075″ 1,90mm) | 0,3″ 7,62 mm | 0,055″ 1,40 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 14 (0,075″ 1,90mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,2″ 5,08 mm | 0,045″ 1,14mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,3″ 7,62 mm | 0,06″ 1,52 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 1,5″ 38,10 mm | 0,995″ 25,27 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,375″ 9,52 mm | 0,075″ 1,90 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,5″ 12,70 mm | 0,24″ 6,10 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,265″ 6,73 mm | 0,055″ 1,40 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,375″ 9,52 mm | 0,065″ 1,65mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,3″ 7,62 mm | 0,055″ 1,40 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 1,5″ 38,10 mm | 0,985″ 25,02 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 16 (0,06 ″ 1,52 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,3″ 7,62 mm | 0,06″ 1,52 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,2″ 5,08 mm | 0,03″ 0,76 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,265″ 6,73 mm | 0,065″ 1,65mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 1,5″ 38,10 mm | 1,1″ 27,94 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,375″ 9,52 mm | 0,125″ 3,18 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,2″ 5,08 mm | 0,045″ 1,14mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,5″ 12,70 mm | 0,12″ 3,05 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 18 (0,048 ″ 1,22 mm) | 0,5″ 12,70 mm | 0,105″ 2,67 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,5″ 12,70 mm | 0,11″ 2,79 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,265″ 6,73 mm | 0,055″ 1,40 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,375″ 9,52 mm | 0,07″ 1,78 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 0,265″ 6,73 mm | 0,065″ 1,65mm |

| Calibre 20 (0,036 ″ 0,91 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0,265″ 6,73 mm | 0,055″ 1,40 mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0,265″ 6,73 mm | 0,065″ 1,65mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0″ 0,00 mm | 0,025″ 0,64 mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0,265″ 6,73 mm | 0,07″ 1,78 mm |

| Calibre 22 (0,03 ″ 0,76 mm) | 0,375″ 9,52 mm | 0,085″ 2,16 mm |

Tenha em mente que dobras mais apertadas podem causar rachaduras ou distorções no material. Chapas mais espessas também podem exigir maior força durante o processo de dobra.

(2) Gráfico de raio de curvatura para aço inoxidável

O aço inoxidável é conhecido por sua resistência à corrosão e durabilidade. Para a maioria dos tipos de aço inoxidável, você precisará de um raio de curvatura maior em comparação com o aço de baixo carbono. A relação entre o raio de curvatura e a espessura da chapa normalmente varia entre 1:1 e 2:1, dependendo de fatores como tipo, dureza e espessura do aço inoxidável. Algumas diretrizes para raios de curvatura mínimos incluem:

| Grossura | Curvatura Mínima | Raio de curvatura |

| (0,12″ 3,05mm) | 0,75″ 19,05 mm | 0,22″ 5,59 mm |

| (0,12″ 3,05mm) | 1,5″ 38,10 mm | 1,05″ 26,67 mm |

| (0,12″ 3,05mm) | 0,75″ 19,05 mm | 0,2″ 5,08 mm |

| (0,125″ 3,18mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| (0,125″ 3,18mm) | 0,5″ 12,70 mm | 0,08″ 2,03 mm |

| (0,125″ 3,18mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| (0,125″ 3,18mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,5″ 12,70 mm | 0,06″ 1,52 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,5″ 12,70 mm | 0,095″ 2,41 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,75″ 19,05 mm | 0,18″ 4,57 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,5″ 12,70 mm | 0,095″ 2,41 mm |

| Calibre 12 (0,109 ″ 2,77 mm) | 0,75″ 19,05 mm | 0,22″ 5,59 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,275″ 6,98 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 1,375″ 34,92 mm | 0,4″ 10,16 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,3″ 7,62 mm | 0,05″ 1,27 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,275″ 6,98 mm | 0,075″ 1,90 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,375″ 9,52 mm | 0,07″ 1,78 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,11″ 2,79 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,12″ 3,05 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,13″ 3,30 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,275″ 6,98 mm | 0,05″ 1,27 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,5″ 12,70 mm | 0,115″ 2,92 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,75″ 19,05 mm | 0,26″ 6,60 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,375″ 9,52 mm | 0,105″ 2,67 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 1,5″ 38,10 mm | 1,125″ 28,58 mm |

| Calibre 14 (0,078 ″ 1,98 mm) | 0,3″ 7,62 mm | 0,055″ 1,40 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,5″ 12,70 mm | 0,25″ 6,35 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,3″ 7,62 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,5″ 12,70 mm | 0,12″ 3,05 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,3″ 7,62 mm | 0,055″ 1,40 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,3″ 7,62 mm | 0,08″ 2,03 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,265″ 6,73 mm | 0,055″ 1,40 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,375″ 9,52 mm | 0,07″ 1,78 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,265″ 6,73 mm | 0,075″ 1,90 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,265″ 6,73 mm | 0,08″ 2,03 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| Calibre 16 (0,063 ″ 1,60 mm) | 0,5″ 12,70 mm | 0,105″ 2,67 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,5″ 12,70 mm | 0,12″ 3,05 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,5″ 12,70 mm | 0,115″ 2,92 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,375″ 9,52 mm | 0,1″ 2,54 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,3″ 7,62 mm | 0,06″ 1,52 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,2″ 5,08 mm | 0,045″ 1,14mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,265″ 6,73 mm | 0,08″ 2,03 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,5″ 12,70 mm | 0,12″ 3,05 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,375″ 9,52 mm | 0,125″ 3,18 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,5″ 12,70 mm | 0,24″ 6,10 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,265″ 6,73 mm | 0,085″ 2,16 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 1,375″ 34,92 mm | 0,4″ 10,16 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,265″ 6,73 mm | 0,06″ 1,52 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,375″ 9,52 mm | 0,09″ 2,29 mm |

| Calibre 18 (0,05 ″ 1,27 mm) | 0,3″ 7,62 mm | 0,08″ 2,03 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,3″ 7,62 mm | 0,06″ 1,52 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,5″ 12,70 mm | 0,11″ 2,79 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,375″ 9,52 mm | 0,095″ 2,41 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,265″ 6,73 mm | 0,07″ 1,78 mm |

| Calibre 20 (0,038 ″ 0,97 mm) | 0,5″ 12,70 mm | 0,4″ 10,16 mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,265″ 6,73 mm | 0,08″ 2,03 mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,375″ 9,52 mm | 0,08″ 2,03 mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,3″ 7,62 mm | 0,08″ 2,03 mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,5″ 12,70 mm | 0,09″ 2,29 mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,3″ 7,62 mm | 0,075″ 1,90mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 22 (0,031 ″ 0,79 mm) | 0,2″ 5,08 mm | 0,05″ 1,27 mm |

| Calibre 24 (0,024 ″ 0,61 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 24 (0,024 ″ 0,61 mm) | 0,265″ 6,73 mm | 0,08″ 2,03 mm |

| Calibre 24 (0,025″ 0,64mm) | 0,5″ 12,70 mm | 0,1″ 2,54 mm |

Lembre-se de considerar o tipo e as propriedades do aço inoxidável escolhido ao determinar o raio de curvatura apropriado para sua aplicação.

(3) Gráfico de raio de curvatura para ligas de alumínio

As ligas de alumínio oferecem opções leves, fortes e resistentes à corrosão para fabricação de chapas metálicas. Semelhante ao aço de baixo carbono, o raio de curvatura mínimo para ligas de alumínio é normalmente igual à espessura da chapa. Contudo, algumas ligas específicas podem apresentar melhor ou pior conformabilidade. Aqui está um guia geral para raios de curvatura mínimos para algumas ligas de alumínio populares:

| Grossura | Curvatura Mínima | Raio de curvatura |

| (0,032″ 0,81mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| (0,032″ 0,81mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| (0,1285″ 3,26 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| (0,25″ 6,35mm) | 1,375″ 34,92 mm | 0,16″ 4,06 mm |

| (0,25″ 6,35mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| (0,25″ 6,35mm) | 0,75″ 19,05 mm | 0,125″ 3,18 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,078″ 1,98 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,045″ 1,14mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 1,5″ 38,10 mm | 1,063″ 27,00 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 1,5″ 38,10 mm | 1,125″ 28,58 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 10 (0,102 ″ 2,59 mm) | 0,5″ 12,70 mm | 0,07″ 1,78 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,75″ 19,05 mm | 0,24″ 6,10 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 1,375″ 34,92 mm | 0,24″ 6,10 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,5″ 12,70 mm | 0,045″ 1,14mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,375″ 9,52 mm | 0,062″ 1,57 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,375″ 9,52 mm | 0,045″ 1,14mm |

| Calibre 11 (0,091 ″ 2,31 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 11 (0,0914 ″ 2,32 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,3″ 7,62 mm | 0,0622″ 1,58 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,5″ 12,70 mm | 0,045″ 1,14mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 1,5″ 38,10 mm | 1,1″ 27,94 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 1,5″ 38,10 mm | 1″ 25,40 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,275″ 6,98 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,5″ 12,70 mm | 0,055″ 1,40 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,275″ 6,98 mm | 0,062″ 1,57 mm |

| Calibre 12 (0,081 ″ 2,06 mm) | 0,75″ 19,05 mm | 0,24″ 6,10 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 1,5″ 38,10 mm | 1,2″ 30,48 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,3″ 7,62 mm | 0,035″ 0,89 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,265″ 6,73 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,265″ 6,73 mm | 0,035″ 0,89 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 1,5″ 38,10 mm | 0,7″ 17,78 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,2″ 5,08 mm | 0,045″ 1,14mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 1,5″ 38,10 mm | 1,225″ 31,12 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,375″ 9,52 mm | 0,06″ 1,52 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,5″ 12,70 mm | 0,22″ 5,59 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,5″ 12,70 mm | 0,045″ 1,14mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| Calibre 14 (0,064 ″ 1,63 mm) | 1,5″ 38,10 mm | 1,13″ 28,70 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 1,5″ 38,10 mm | 1,2″ 30,48 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,265″ 6,73 mm | 0,035″ 0,89 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,3″ 7,62 mm | 0,062″ 1,57 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,5″ 12,70 mm | 0,23″ 5,84 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,2″ 5,08 mm | 0,045″ 1,14mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,375″ 9,52 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,5″ 12,70 mm | 0,05″ 1,27 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 1,375″ 34,92 mm | 0,4″ 10,16 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 16 (0,051 ″ 1,30 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,375″ 9,52 mm | 0,045″ 1,14mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,375″ 9,52 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 1,375″ 34,92 mm | 0,45″ 11,43 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,265″ 6,73 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,55″ 13,97 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,5″ 12,70 mm | 0,06″ 1,52 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,2″ 5,08 mm | 0,045″ 1,14mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,5″ 12,70 mm | 0,24″ 6,10 mm |

| Calibre 18 (0,04 ″ 1,02 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,5″ 12,70 mm | 0,06″ 1,52 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,375″ 9,52 mm | 0,055″ 1,40 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 1,375″ 34,92 mm | 0,4″ 10,16 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,2″ 5,08 mm | 0,035″ 0,89 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,265″ 6,73 mm | 0,062″ 1,57 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,3″ 7,62 mm | 0,045″ 1,14mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,2″ 5,08 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,55″ 13,97 mm | 0,03″ 0,76 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,3″ 7,62 mm | 0,07″ 1,78 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,265″ 6,73 mm | 0,05″ 1,27 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,3″ 7,62 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,265″ 6,73 mm | 0,04″ 1,02 mm |

| Calibre 20 (0,032 ″ 0,81 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 0,75″ 19,05 mm | 0,12″ 3,05 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1,375″ 34,92 mm | 0,355″ 9,02 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1,5″ 38,10 mm | 0,375″ 9,52 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1,375″ 34,92 mm | 0,125″ 3,18 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1,375″ 34,92 mm | 0,22″ 5,59 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1,375″ 34,92 mm | 0,16″ 4,06 mm |

| Calibre 5 (0,188 ″ 4,78 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 1,375″ 34,92 mm | 0,225″ 5,72 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 0,5″ 12,70 mm | 0,06″ 1,52 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 0,5″ 12,70 mm | 0,04″ 1,02 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 0,5″ 12,70 mm | 0,065″ 1,65mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 0,75″ 19,05 mm | 0,125″ 3,18 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 1,375″ 34,92 mm | 0,375″ 9,52 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 0,5″ 12,70 mm | 0,125″ 3,18 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 0,5″ 12,70 mm | 0,045″ 1,14mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 1,5″ 38,10 mm | 1″ 25,40 mm |

| Calibre 8 (0,1285 ″ 3,26 mm) | 1,5″ 38,10 mm | 1,05″ 26,67 mm |

Esteja atento às propriedades específicas da liga ao planejar seu projeto. Um raio de curvatura inadequado pode resultar em danos ao material ou na necessidade de processos adicionais de pós-dobra para corrigir distorções.

Raio interno da peça de trabalho

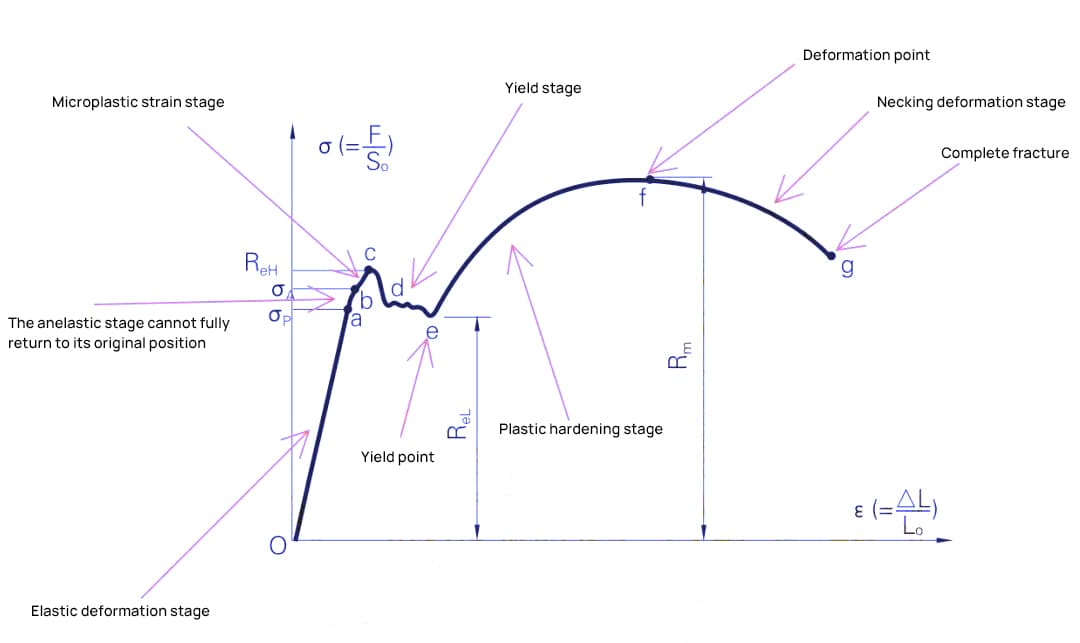

Antes de discutir os raios internos (ângulos R) das peças de trabalho, é benéfico compreender as características dos materiais metálicos.

Conforme ilustrado na curva tensão-deformação abaixo, a porção inicial representa a fase de deformação elástica, onde o material pode retornar à sua posição original após a liberação da força de tração.

Ao continuar a aplicar força além do limite de escoamento, o material entra na fase de endurecimento por deformação, onde mais força de tração causa deformação plástica permanente. Para induzir maior deformação plástica, é necessário aumentar a força.

Depois de atingir o pico de tensão, uma força de tração adicional leva ao estreitamento e, eventualmente, à fratura completa. Durante o processo de flexão, a deformação da chapa metálica ocorre principalmente na fase de endurecimento por deformação, caracterizada por uma exigência de tensão aumentada à medida que a deformação aumenta.

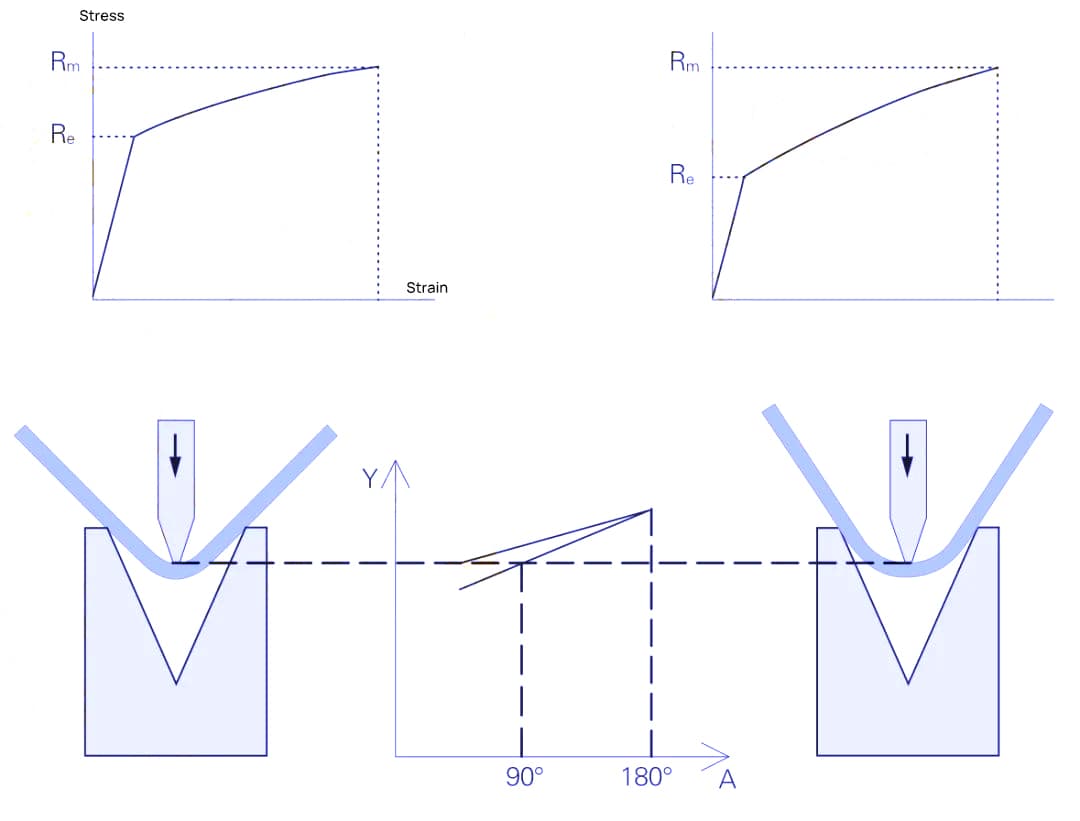

O ângulo R interno de uma peça está relacionado ao material, conforme mostrado no gráfico abaixo.

Materiais com baixo endurecimento por deformação têm ângulos R internos menores, enquanto aqueles com alto endurecimento por deformação apresentam ângulos R internos maiores. O ângulo R interno também é influenciado pela abertura da matriz do molde inferior; quanto menor for a abertura, menor será o ângulo R interno, conforme indicado na Tabela abaixo.

Tabela: Relação entre o raio interno da peça e a abertura da matriz

| Material | Ângulo de curvatura | Ângulo R interno |

| DC01 (aço macio) | 135° | 0,33 V |

| 90° | 0,17V | |

| 45° | 0,12V | |

| AW-5754H22 (alumínio) | 135° | 0,20V |

| 90° | 0,10V | |

| 45° | 0,07 V | |

| X5CrNi1810 (aço inoxidável) | 135° | 0,37 V |

| 90° | 0,20V | |

| 45° | 0,17V |

A faixa de seleção para a abertura inferior da matriz de dobra é normalmente:

- Para chapas metálicas com menos de 4 mm de espessura, uma abertura da matriz de 6 a 8 vezes a espessura do material;

- Para chapas metálicas com mais de 4 mm de espessura, uma abertura de matriz de 8 a 12 vezes a espessura do material.

Portanto, o ângulo R interno desejado para uma peça dobrada pode ser alcançado considerando as propriedades do material em conjunto com a escolha da abertura da matriz.

Requisitos para o molde superior: Contanto que o ângulo R do molde superior não exceda o ângulo R padrão, ele quase não tem efeito no ângulo R interno da peça dobrada.

- Se o ângulo R interno necessário da peça for maior que o padrão, o raio R da ponta superior do molde deve ser aumentado;

- Se o ângulo R interno necessário for menor que o padrão, a ranhura da chapa metálica ou a dobra do fundo podem ser utilizadas, e o raio R da ponta superior do molde deve ser diminuído.

Para alguns materiais com baixa ductilidade, um raio R maior na ponta do molde também pode ser necessário para dobrar um ângulo R interno maior para evitar a fratura do material.

Compreendendo o raio de curvatura de chapa metálica

O raio de curvatura da chapa metálica é um aspecto essencial a ser considerado ao fabricar ou projetar peças. Tem um impacto significativo na qualidade e funcionalidade do produto final.

Nesta seção, você aprenderá sobre o raio da dobra, os fatores que o influenciam e as diretrizes para selecionar o raio mínimo da dobra apropriado.

Fatores que influenciam o raio de curvatura

O raio de curvatura depende de vários fatores, como:

- Material: Metais diferentes têm respostas diferentes à flexão. Por exemplo, o alumínio pode ser dobrado em um raio mais estreito que o aço devido à sua flexibilidade.

- Grossura: À medida que a espessura da chapa metálica aumenta, o raio mínimo de curvatura também aumenta.

- Direção de grãos: Dobrar ao longo da direção da fibra requer um raio maior do que dobrar ao longo da fibra.

- Ângulo de curvatura: À medida que o ângulo de curvatura aumenta, o raio de curvatura pode precisar ser maior para evitar concentração de tensão ou rachaduras.

- Ferramentas: A matriz e o punção usados em uma prensa dobradeira também influenciam o raio de curvatura.

Compreender esses fatores e seu impacto no raio de curvatura pode ajudá-lo a tomar decisões informadas durante o processo de projeto e melhorar a qualidade e a durabilidade de suas peças.

Diretrizes para raio mínimo de curvatura

Para evitar a formação de trincas ou deformação da peça durante a dobra, é essencial seguir as diretrizes de raio mínimo de curvatura. Essas diretrizes podem variar de acordo com o material e suas propriedades:

- Aço suave: Para materiais com espessura de até 1,2 mm, recomenda-se um raio de curvatura mínimo de 0,8T (T = espessura do material).

- Alumínio: Um raio de curvatura mínimo de 2T é normalmente sugerido para materiais com espessura inferior a 4 mm.

- Aço inoxidável: Para espessuras de até 3 mm, é proposto um raio de curvatura mínimo de 1,5T.

Estas são diretrizes gerais e é crucial consultar recomendações específicas de materiais ou experimentar suas combinações específicas de chapas metálicas e ferramentas para alcançar o resultado desejado. Ao aderir às diretrizes apropriadas de raio de curvatura, você pode garantir um produto final de alta qualidade com menos defeitos, menos desperdício e maior resistência.