O ajuste entre rolamentos, eixos e caixas de rolamentos é um aspecto crítico em aplicações de rolamentos e é um tópico de grande interesse para os usuários de rolamentos. No trabalho prático, o princípio de seleção padrão para ajuste pode satisfazer as necessidades da aplicação.

No entanto, muitos engenheiros estão curiosos sobre como esse princípio de seleção de ajuste é calculado, e alguns até preferem fazer eles próprios os cálculos.

Na verdade, o método de cálculo básico para selecionar o ajuste entre rolamentos, eixos e caixas de rolamentos pode ser realizado recombinando o conhecimento prévio a partir da perspectiva de como o ajuste impacta a operação do rolamento.

I. Condições limite para cálculo de ajuste do rolamento, do eixo e do alojamento do rolamento

Antes de realizar o cálculo para selecionar o ajuste entre rolamentos, eixos e mancais, é crucial entender o real propósito deste cálculo, que fornece uma definição clara do método de cálculo e das condições de contorno.

Objetivo do ajuste

O objetivo geral do ajuste entre o anel interno do rolamento e o eixo, e o anel externo do rolamento e a caixa do rolamento, é garantir que não haja movimento relativo entre o rolamento e o eixo, e entre a caixa do rolamento. e o anel externo do rolamento.

O movimento relativo nas direções circunferencial e axial deve ser evitado. É importante compreender que é um desafio evitar o movimento relativo apenas pelo ajuste, portanto, outros elementos de design externos devem ser usados para garantir isso.

Por exemplo, os ressaltos do eixo e os degraus da caixa do rolamento são usados para limitar o movimento axial; projetos usando ranhuras de travamento ou anéis de vedação para interromper o movimento relativo na direção circunferencial. Esses métodos costumam servir como complemento quando o ajuste por si só não consegue cumprir sua função, evitando movimentos relativos e garantindo certo grau de confiabilidade.

Limites de ajuste

A partir da discussão acima, sabemos que existe um limite mínimo na montagem de rolamentos e componentes relacionados. Se a força de encaixe for muito pequena, causará movimento relativo entre o rolamento e a superfície de encaixe, deixando de cumprir sua função de fixação. Esta situação aumenta a probabilidade de deslocamento do rolamento.

Do ponto de vista da teoria do projeto de peças mecânicas: quanto mais apertado for o ajuste, maior será a força de ajuste e, conseqüentemente, mais significativo será o efeito de “fixação”. No entanto, existe um certo grau de ajuste “solto” e “apertado”.

Se o ajuste for muito apertado, embora possa garantir a fixação relativa da superfície de encaixe, outras dimensões dentro do rolamento e o material de aço do próprio rolamento serão afetados. Portanto, a fixação não pode ser alcançada apenas aumentando o ajuste.

Por outro lado, em algumas aplicações, a “força de encaixe” gerada entre as duas superfícies mutuamente ajustadas irá variar (por exemplo, em algumas situações de vibração). Portanto, quando a tendência ao movimento relativo da superfície de encaixe ocorre durante as flutuações de força acima mencionadas, a “força de encaixe” necessária precisa ser maior.

Por que deveria ser maior? Porque precisamos garantir que durante os estágios “forte” e “fraco” do movimento relativo, esta força de encaixe não causará movimento relativo das superfícies de encaixe. Por exemplo, se selecionarmos a “força de ajuste” de acordo com o estágio “forte” do movimento relativo, quando a vibração passar para o estágio “fraco”, esta “força de ajuste” parecerá muito grande.

Por outro lado, se escolhermos a “força de ajuste” de acordo com o estágio “fraco”, então quando ela vibrar para o estágio “forte”, descobriremos que esta força é insuficiente e ocorreu movimento relativo das superfícies de ajuste. Assim, para atender ao pico, uma força de ajuste maior é inevitavelmente utilizada.

É por isso que, em condições de vibração, geralmente é recomendado empregar um ajuste mais apertado para o rolamento relacionado.

É isso que precisamos discutir: existe um limite máximo para a montagem de rolamentos e componentes relacionados. Se a força de ajuste for muito grande, causará alterações em outras propriedades do rolamento, causando problemas.

Concluindo, o objetivo final na seleção dos ajustes de tolerância do rolamento é a força de ajuste entre as superfícies de ajuste do rolamento. Se esta força de montagem for muito pequena, poderá facilmente levar a um movimento relativo (deslocamento) entre o rolamento e os componentes de montagem; se a força de montagem for muito grande, poderá afetar o desempenho interno do rolamento (folga muito pequena, aumento da pré-carga).

Este é o limite básico e a direção de cálculo para a seleção dos ajustes de tolerância do eixo do rolamento e do alojamento do rolamento.

II. Força de ajuste mínima entre o rolamento, o eixo e a caixa do rolamento

Exemplo: Rolamento geral de motor de rotação interna horizontal.

O sistema de eixo de um motor de rotação interna horizontal comum possui a configuração de rolamento mais simples. Outros tipos de sistemas de eixo podem ser inferidos com base neste modelo.

Quando um motor de rotação interna horizontal está funcionando, o eixo rotativo do motor girará com o anel interno do rolamento. Assim, a “rotação” é transmitida do rotor do motor para o anel interno do rolamento, implicando que o anel interno do rolamento gira passivamente. Sendo este o caso, é necessária uma quantidade significativa de força motriz.

Essa força motriz abrange a força necessária para que o anel interno do rolamento, juntamente com o elemento rolante e a gaiola, girem. Portanto, a condição operacional mais exigente para acionar a rotação do anel interno do rolamento é durante a partida ou mudanças de velocidade. Neste ponto, a força motriz mínima é a aceleração centrífuga multiplicada pela massa do anel interno do rolamento.

A situação é ligeiramente diferente quando o rolamento gira a uma velocidade uniforme.

Quando um rolamento se move a uma velocidade constante, a força motriz necessária é mínima, principalmente para superar o atrito entre os corpos rolantes internos e as pistas. Portanto, a “força de ajuste” necessária é muito mais simples que o cenário acima mencionado.

Olhando para duas aplicações diferentes, os motores que mudam frequentemente de velocidade ou arrancam requerem muito mais “força de ajuste” do que aqueles que funcionam a uma velocidade constante. Isso explica por que os gráficos de ajuste recomendados anteriormente geralmente exigem um ajuste mais apertado para velocidades variáveis ou situações de inicialização frequentes.

Até agora, discutimos o “anel giratório” – o anel interno. Mas e o anel externo? Em motores de rotor interno horizontal, o anel externo do rolamento normalmente é estacionário e a carcaça do rolamento também é fixa.

A única força que tende a girar o anel externo do rolamento é o rolamento dos rolos do rolamento dentro do anel externo. Em circunstâncias normais, geralmente há apenas atrito de rolamento entre os rolos do rolamento e o anel externo, portanto, essa força de ajuste só precisa exceder esse atrito de rolamento para superar a tendência de rotação do anel externo do rolamento.

Além disso, como o atrito de rolamento é muito pequeno, a força de montagem exigida pelo rolamento para superar o atrito de rolamento também é muito pequena. No entanto, existe um atrito de deslizamento entre a caixa do rolamento e o anel externo do rolamento.

Ao mesmo tempo, a carga radial entre o anel externo do rolamento e a carcaça do rolamento pode ser considerada igual à carga radial interna do rolamento. Além disso, existe um lubrificante dentro da pista do rolamento para reduzir o atrito, enquanto não há lubrificante entre o anel externo do rolamento e a caixa do rolamento.

Concluindo, posicionando com segurança a pista externa do rolamento dentro do alojamento do rolamento, a tendência para o movimento relativo pode ser superada através do atrito de deslizamento. Portanto, é fácil entender por que a pista externa do rolamento em um motor horizontal de rotação interna é geralmente ajustada de maneira frouxa.

Voltando ao tópico principal, é bastante simples calcular a força de atrito exercida na pista externa de um rolamento por corpos rolantes. É claro que minha experiência pessoal em engenharia sugere que tais cálculos geralmente não são necessários na prática, já que tabelas de seleção de ajuste padrão normalmente são suficientes. Engenheiros com curiosidade em aprender, entretanto, podem querer tentar.

Aqui estão algumas questões adicionais que os engenheiros devem considerar (o processo de pensamento foi descrito acima, basta segui-lo):

1. Por que o ajuste precisa ser apertado sob condições de vibração e a pista externa precisa ser apertada?

2. Como deve ser selecionado o ajuste de tolerância para um motor vertical?

3. Como deve ser selecionado o ajuste de tolerância para um motor girando externamente?

O conteúdo acima não forneceu respostas às perguntas acima. Todos são incentivados a pensar sobre isso por conta própria e acredito que todos podem obter as respostas. (Uma pequena dica: considere a elasticidade.)

Sob movimento uniforme, o ajuste da pista externa acima mencionado resultaria em órbita?

III. O ajuste de interferência máximo entre o rolamento, o eixo e a caixa do rolamento.

Mencionamos o limite do ajuste de interferência máximo. Se a interferência for muito grande, poderá causar alterações no desempenho de outros rolamentos.

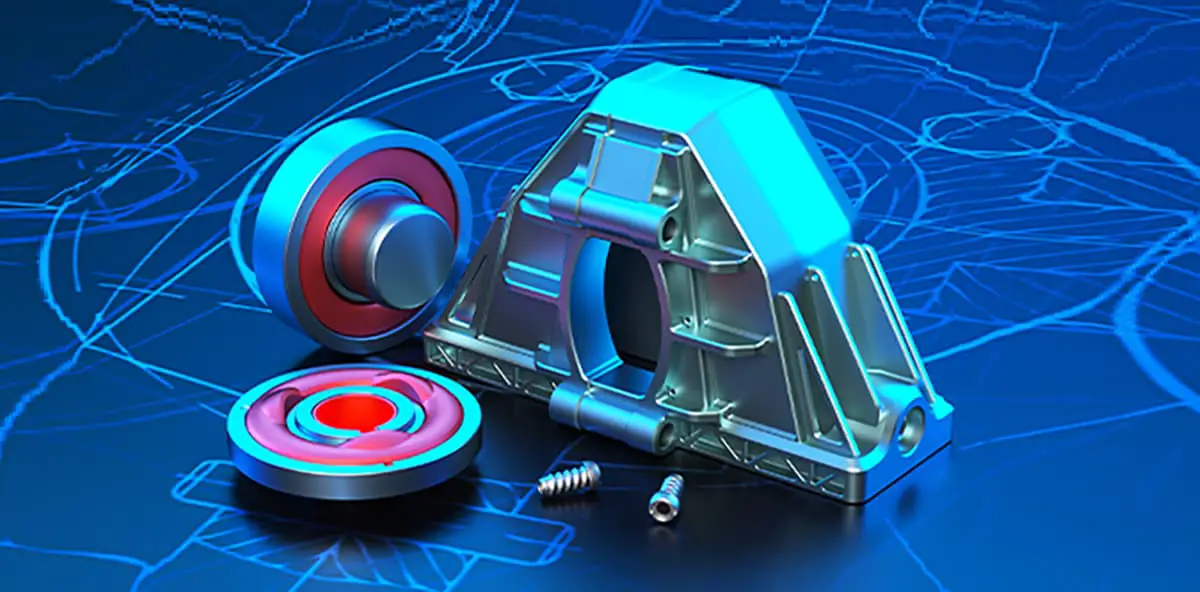

Em primeiro lugar, o fator mais importante é a alteração das próprias dimensões do rolamento. Quando o rolamento estiver bem ajustado, a folga interna do rolamento diminuirá. Quando a folga do rolamento é muito pequena, o rolamento pode emperrar. Portanto, o primeiro requisito para o ajuste mais apertado do rolamento é satisfazer o requisito de folga residual do rolamento.

Esses métodos são comumente usados em determinados campos, como na aplicação de rolamentos de caixas de engrenagens.

Em segundo lugar, os fatores afetados pelo ajuste apertado são os materiais do rolamento, como a fissuração do anel interno. Esta situação de fato ocorreu em aplicações práticas. Contudo, geralmente, o impacto do material do rolamento ocorre após o efeito de folga.

II. Conclusão

Este artigo discute principalmente os métodos básicos de cálculo de ajustes de rolamentos e componentes relacionados.

No entanto, é crucial compreender que, para sistemas de rolamentos de motores, esses cálculos complexos são normalmente desnecessários. Isso ocorre porque as tabelas de ajuste de tolerância recomendadas diariamente já consideraram os fatores acima mencionados. A selecção directa baseada nestes princípios é geralmente suficiente. Escrevemos este conteúdo para informar como são obtidos esses resultados de referência que usamos diariamente.

A menos que seja uma aplicação muito específica ou que você esteja particularmente entusiasmado com a compreensão do processo teórico, não recomendamos que cada seleção de ajustes passe por uma consideração tão complexa.

É claro que, para engenheiros de caixas de engrenagens, especialmente ao calcular a pré-carga de rolamentos de rolos cônicos e rolamentos de esferas de contato angular, tais considerações tornam-se inevitáveis e exigem uma compreensão cuidadosa.