O flash da moldagem por injeção é um defeito que ocorre quando o plástico derretido flui para fora do molde e solidifica durante a injeção. Este defeito reduz a qualidade da peça moldada e pode destruir o molde. Portanto, é importante conhecer as causas da formação de rebarbas, encontrar as soluções adequadas e prevenir defeitos. Este artigo contará tudo o que você precisa saber sobre rebarbas de moldagem por injeção para que possa corrigir ou evitar o defeito.

O que é flash na moldagem por injeção?

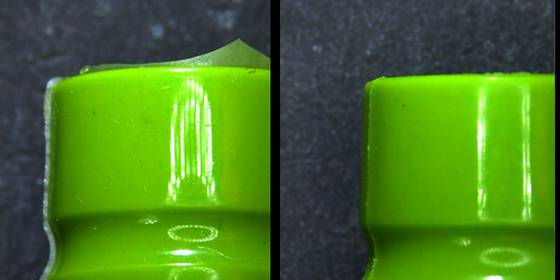

Um flash de moldagem por injeção ocorre quando um filme plástico fino flui para fora da cavidade do molde durante a injeção. Pode ter diversas causas, como: B. alta velocidade de injeção e alta pressão, e ocorre principalmente na linha de partição (também pode ocorrer em outros locais).

À medida que escapa da cavidade do molde, o plástico fundido solidifica por fora e se assemelha a esvoaçantes, o que pode ser esteticamente pouco atraente ou não funcional. Portanto, devem ser removidos na moldagem por injeção de grandes e pequenas quantidades, caso contrário podem danificar o molde.

O que causa o flash na moldagem por injeção?

Existem vários motivos pelos quais podem ocorrer rebarbas quando os plásticos são moldados por injeção. Abaixo estão alguns motivos para prestar atenção ao moldar peças por injeção:

Incompatibilidade de linhas divisórias

A linha divisória da forma é a linha onde as duas metades da forma se encontram. O desalinhamento da linha de partição devido a sujeira ou design inadequado pode impedir a vedação completa do molde. Como resultado, o plástico derretido sai durante a injeção.

Ventilação inadequada

A ventilação inadequada pode fazer com que o ar não consiga escapar da cavidade do molde durante a injeção. Neste caso, o ar comprimido retido pode aumentar a pressão no molde de injeção e forçar a saída do material fundido. Problemas de ventilação também podem ser devidos a aberturas de ventilação velhas/desgastadas que permitem a saída de muito ou pouco ar.

Pressão de fixação

A pressão de fixação é a força necessária para manter o molde fechado durante o processo de injeção. Se houver algum problema com a pressão de fixação, a alta pressão de injeção que se acumula no molde, mesmo com uma linha de partição perfeita, pode fazer com que ele seja aberto à força. Isto pode resultar em um flash de moldagem por injeção.

Baixa viscosidade

O plástico fundido de baixa viscosidade flui facilmente do molde. A viscosidade indica a facilidade com que o material fundido flui, dependendo da temperatura e pressão operacional. Além disso, a pressão e a temperatura do bico e do cilindro podem aumentar a viscosidade do material fundido e contribuir para a formação de rebarbas de moldagem por injeção. Isso significa que há uma grande chance de ocorrência do defeito de erro.

Enchendo demais a forma

É claro que encher demais o molde com material resultará em vazamentos porque a pressão de injeção é maior que a pressão de fixação. Esses materiais adicionais da cavidade aderem ao produto final e criam rebarbas.

Maneiras de eliminar rebarbas no processo de moldagem por injeção

Se você tem experiência anterior com sobremoldagem, existem diversas maneiras de corrigir o defeito. Abaixo estão as soluções mais comuns que você pode tentar:

1. Use ar quente

Se aparecerem rebarbas durante a moldagem por injeção, você pode usar ar quente para derretê-las no plástico moldado. No entanto, isso só é adequado para remover rebarbas finas e finas. Rebarbas grossas podem ser difíceis de derreter na superfície da peça ou podem afetar a aparência do produto final. Em vez disso, você pode usar ar quente como método de rebarbação secundário após remover mecanicamente as rebarbas.

2. Rebarbação criogênica

A rebarbação criogênica é o método mais eficaz para eliminar rebarbas durante a moldagem por injeção. A peça é resfriada com nitrogênio líquido até uma temperatura na qual as rebarbas podem ser facilmente removidas. O processo não afeta a superfície das peças. No entanto, as máquinas comerciais de rebarbação criogênica são caras.

3. Rebarbação manual

A rebarbação manual é popular devido à sua versatilidade. A rebarba de moldagem por injeção é cortada usando dispositivos como tesouras, facas e moedores. Isto remove rebarbas ao longo da linha de partição do produto final.

Quase todos os materiais técnicos podem ser rebarbados manualmente. A rebarbação manual resulta na mais alta qualidade (embora isso dependa do operador) sem sobrecarregar o material. Além disso, permite uma inspeção rápida durante o processo de rebarbação.

4. Uso de fogo aberto

Ocasionalmente, uma chama aberta pode ser usada para rebarbar. Porém, isso pode alterar a superfície do material, degradando sua aparência e dificultando o pós-processamento, como a pintura.

Como evitar a formação de rebarbas durante a moldagem por injeção?

Em vez de corrigir flashes na moldagem por injeção, é melhor evitar que ocorram. Abaixo estão algumas maneiras de evitar rebarbas durante a moldagem por injeção:

Limpeza e manutenção adequada do molde

A limpeza do molde é necessária para evitar rebarbas na moldagem por injeção. Para fazer isso, você pode usar um pano limpo, limpador de moldes e ar comprimido para limpar a superfície dos moldes. Antes do processo de moldagem, certifique-se de remover sujeira, plástico e outros contaminantes que possam impedir o fechamento completo do molde. Além disso, inspecione cuidadosamente o molde em busca de fragmentos de plástico escondidos atrás dos controles deslizantes e no fundo dos bolsos dos pinos-guia.

Aplique força de fixação suficiente

O sucesso de um processo de moldagem depende da tonelagem, do ponto de aplicação da força e do mecanismo de fixação. Porém, deve-se ter cuidado, pois muita força pode danificar o molde e o produto final. Para evitar rebarbas e outros danos, aplique a força de fixação adequada.

Design para Manufaturabilidade (DFM)

DfM é um método eficaz para prevenir a formação de rebarbas durante a moldagem por injeção. É um conjunto de regras de projeto recomendadas pela indústria para ajudá-lo a produzir peças com baixo custo, no menor tempo e com a mais alta qualidade. Com um DfM executado corretamente, você pode obter vários parâmetros, como o projeto ideal da porta de moldagem por injeção, espessura da parede, projeto do furo e projeto da linha de partição do molde para produzir uma peça sem rebarbas.

Isto é muito importante quando se moldam protótipos por injeção. No entanto, tenha em mente que à medida que a complexidade aumenta, são necessários recursos como recortes, que são utilizados na moldagem por injeção de recortes, o que pode aumentar o custo do molde de injeção.

Use um molde sem rebarbas

Evite a formação de rebarbas em suas peças moldadas usando um molde sem rebarbas. O formato tem alta tolerância à moldagem por injeção e é perfeito quando a estética e a funcionalidade são importantes. Embora garantam os melhores resultados, muitas empresas podem não ter condições de arcar com eles.

Diminua a taxa de injeção

Uma alta taxa de injeção aumenta a pressão ao injetar o plástico fundido. Isso aumenta a tendência para a moldagem por injeção. Diminuir a taxa de injeção reduz a pressão de injeção. No entanto, a redução da taxa de injeção também aumenta o tempo de ciclo.

Outros defeitos de moldagem por injeção

Além das rebarbas, outros defeitos também podem ocorrer durante a moldagem por injeção. Abaixo estão os defeitos de moldagem por injeção mais comuns que podem ocorrer:

1. Linhas de solda

Uma linha de solda ocorre quando duas ou mais frentes de fluxo se unem, mas não se fundem completamente devido à solidificação parcial. Este defeito ocorre porque a temperatura e a pressão não são suficientemente altas, levando à solidificação prematura. Para evitar linhas de solda, aumente a pressão e a temperatura. Ajuste também a espessura da parede para obter um tempo de enchimento diferente.

2. Delaminação de superfície

A delaminação da superfície ocorre quando a superfície da moldagem se solta. Embora isso possa acontecer em qualquer parte da peça moldada, o defeito geralmente ocorre na área do portão.

O material contaminado é a principal causa da descamação superficial. Além disso, a superfície de um material pode descascar camada por camada à medida que o excesso de umidade aquece e cria vapor. Para evitar descamação da superfície, certifique-se de que o material esteja livre de contaminantes ou polímeros incompatíveis.

3. Raios

Os respingos ocorrem devido à solidificação irregular, à medida que o plástico que entra inicialmente na cavidade começa a endurecer antes que a cavidade seja preenchida. Isso forma uma película feita de plástico resfriado. Ao reduzir a pressão de injeção e aumentar a temperatura do material, a solidificação precoce do jato de material inicial é retardada.

4. Rachaduras

Freqüentemente aparecem rachaduras na área de solda, mas às vezes em toda a superfície. A principal causa das fissuras é a tensão e a deformação causadas pelo ambiente externo, superfícies frias do molde e baixas taxas de injeção. Aumente a velocidade de injeção e a temperatura do molde/operação para evitar quebras ou danos à superfície.

5. Simplifica

As linhas de fluxo aparecem como um padrão ondulado ou em forma de anel na peça plástica, o que pode afetar a função ou a estética da peça. Esses padrões geralmente se formam devido a mudanças na taxa de resfriamento do plástico à medida que ele flui através do molde em diferentes direções. Você pode evitar linhas de fluxo aumentando a taxa de injeção e a pressão do molde e garantindo que a resina plástica esfrie antes de preencher a cavidade.

Concluindo

Perguntas frequentes

Qual é o método mais eficaz para prevenir a formação de rebarbas durante a moldagem por injeção?

A solução mais eficaz é reduzir a velocidade de injeção para reduzir a pressão de injeção e a viscosidade do plástico fundido. Outra opção é aumentar a pressão de fixação.

O que é melhor: ar quente ou rebarbação criogênica?

Isso depende do tipo de flash do molde. Ambos são adequados para rebarbas de molde grandes, embora a rebarbação criogênica tenha vantagens porque não utiliza calor. No entanto, o ar quente pode derreter a rebarba de volta ao seu estado original, tornando-a adequada para rebarbas pequenas e finas.

Qual é a principal causa das manchas de mofo?

A principal causa é o vazamento de plástico derretido ao longo da linha de partição do molde devido à alta pressão de injeção e à linha de partição mal projetada.