Nos últimos anos, o processo de dobra de chapas metálicas teve um rápido desenvolvimento na indústria de transporte ferroviário, pois é um método de processamento essencial.

A precisão nos aspectos dimensionais do processo de dobra é crucial para empresas de processamento de chapas metálicas, pois a dobra é um processo abrangente de trabalho a frio.

Esta postagem utiliza a análise teórica de peças de chapa metálica dobradas a 90° para deduzir o método de cálculo do fator K e explica o escopo de sua aplicação. Ele fornece aos engenheiros e técnicos da indústria de chapas metálicas uma base teórica e uma referência prática.

Cálculo do fator K para flexão de chapa metálica

No processo de flexão, a camada externa da chapa metálica é submetida a tensões de tração enquanto a camada interna sofre tensões de compressão.

Entre as camadas externa e interna encontra-se uma camada de transição conhecida como camada neutra, que não sofre tensões de tração nem de compressão.

O comprimento da camada neutra permanece constante antes e depois da dobra, tornando-se um fator importante no cálculo do tamanho de desdobramento da chapa metálica.

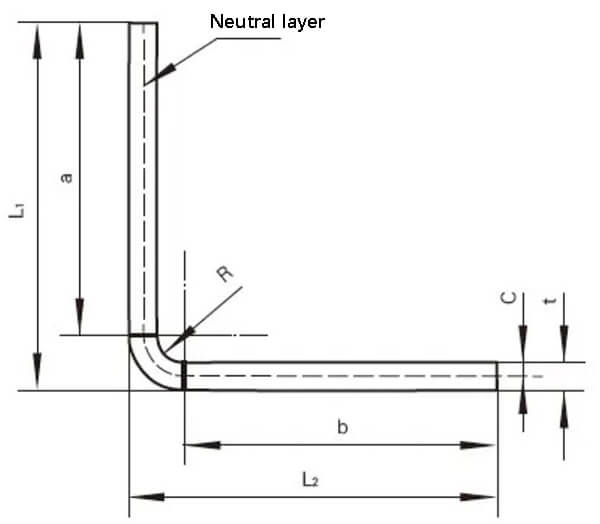

A Figura 1 é uma ilustração esquemática das dimensões envolvidas na dobra de chapas metálicas.

Fig. 1 Diagrama esquemático do tamanho da dobra da chapa metálica

Conforme mostrado na Fig. 1, o tamanho de desdobramento da chapa metálica é definido como L, então há:

eu=a+b+2π(R+C)/t ①

L1=a+R+t ②

L2=b+R+t ③

Onde fator K: 0

Derivado das equações ① ~ ④, pode-se obter que:

K=2(L-L1-L2+2R+2t)/πt – R/t ⑤

Os resultados obtidos na equação ⑤ mostram que o valor do fator K depende das dimensões gerais, do diâmetro interno de flexão e da espessura do material das peças de chapa metálica.

Cálculo manual tradicional de desdobramento de chapa metálica

Tradicionalmente, os técnicos de chapa metálica criariam um desenho CAD de desdobramento de chapa metálica com base no coeficiente de flexão derivado de anos de experiência em flexão. Eles então desenhariam a forma desdobrada da chapa metálica, exportariam-na em formato DXF e a inseririam em uma máquina de corte a laser para obter a forma desdobrada da peça.

Neste método tradicional de cálculo manual, o coeficiente de flexão pode variar entre diferentes instalações de processamento.

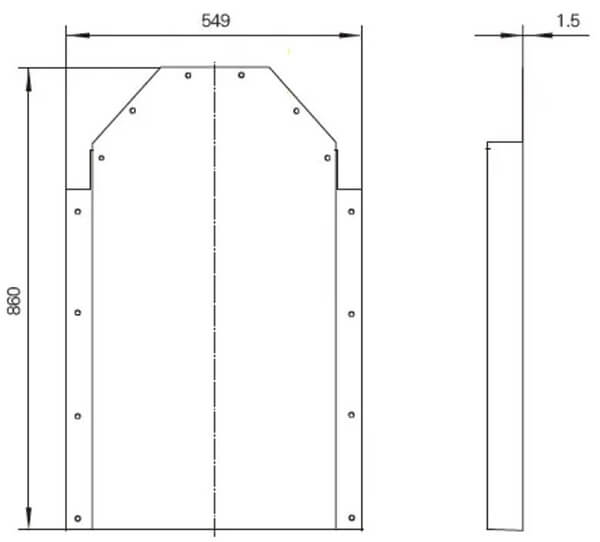

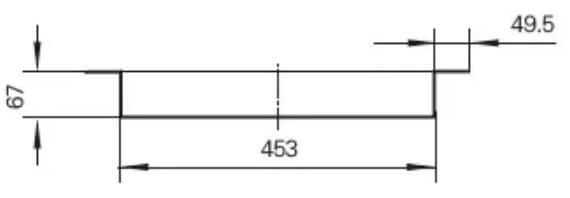

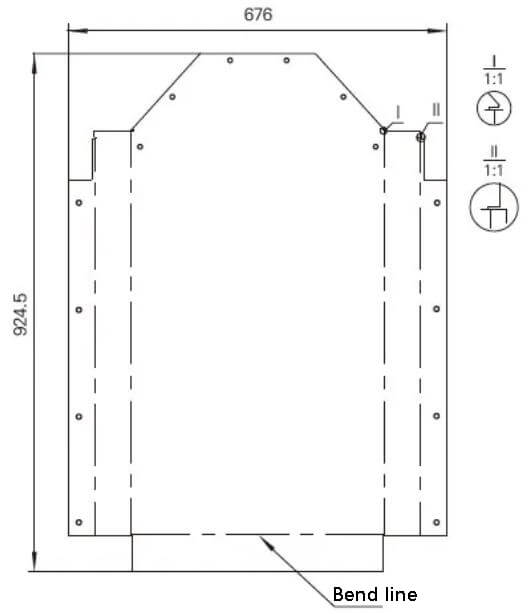

Como exemplo, considere a tampa traseira de um gabinete de energia para uma locomotiva elétrica, feita de chapa de aço laminada a frio com 1,5 mm de espessura, conforme mostrado na Figura 2. Uma planta de processamento calcularia seu tamanho de expansão da seguinte forma:

Fig. 2 Diagrama dimensional da tampa traseira de um gabinete de energia

Largura total = 453 + 67 × 2+49,5 × 2-8 × 1,5 (espessura do material) + 4 × 0,5 (fator de flexão) = 676 mm

Comprimento total = 860 + 67-2 × 1,5 (espessura do material) + 0,5 (coeficiente de flexão) = 924,5 mm

Cálculo de desdobramento de chapa metálica através de software de modelagem 3D pelo método K-Factor e sua faixa de aplicação

O processo de desenho manual tem baixa eficiência.

Ao usar um software de modelagem tridimensional e o método do fator K, a eficiência do cálculo do desdobramento de chapas metálicas é significativamente melhorada.

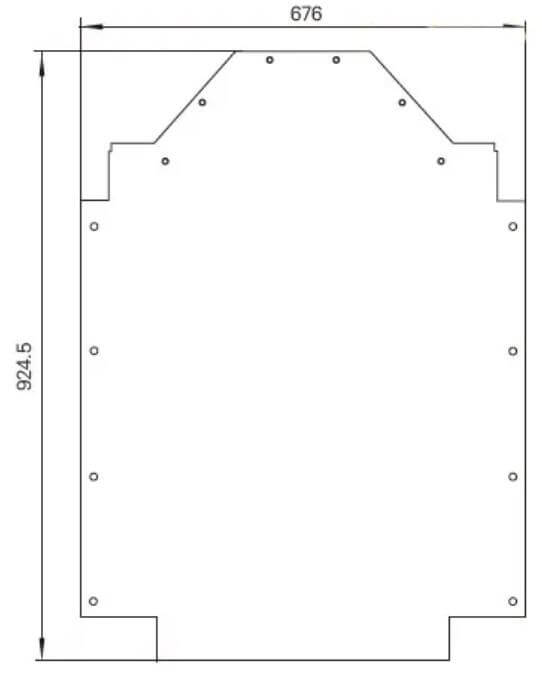

Fig. 3 Vista 3D da tampa traseira de um gabinete de energia

Usando o método manual tradicional de cálculo do tamanho desdobrado da chapa metálica, o tamanho desdobrado e o diâmetro interno de dobra são inseridos na equação ⑤ para determinar o fator K correspondente.

Durante o processo de dobra de chapa metálica, um diâmetro interno de dobra menor resulta em maior compressão e tensão nas camadas interna e externa do material. Se a resistência ao escoamento do material for excedida, podem ocorrer rachaduras e fraturas.

Por exemplo, a tampa traseira de um gabinete de energia para uma locomotiva elétrica na Figura 2 tem um diâmetro interno de flexão de 1,5 mm, e o fator K correspondente calculado usando a equação ⑤ é 0,486 quando se usa um software de modelagem tridimensional.

Da mesma forma, o fator K para outras especificações de espessura pode ser calculado.

A Tabela 1 lista os parâmetros de flexão usados por uma empresa de processamento de chapas metálicas.

Tabela 1 Parâmetros de dobra do SolidWorks

| Espessura do material (mm) | Fator K | Diâmetro interno de flexão (mm) |

| 1,5 | 0,486 | 1,5 |

| 2 | 0,486 | 2 |

| 3 | 0,486 | 3 |

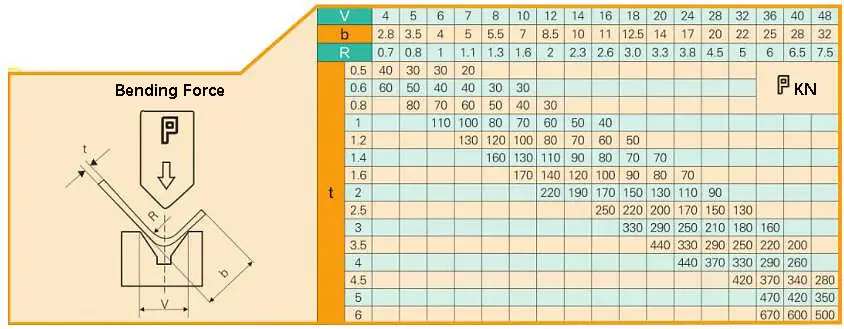

Fig. 4 Tabela de verificação rápida da força de flexão da máquina dobradeira

O resultado do cálculo do fator K pode ser inserido no software de modelagem 3D.

Porém, quando o software é utilizado para expansão direta, podem ocorrer lacunas no desenho expandido, como aquelas vistas nos desenhos locais ampliados I e II da Figura 5.

Essas lacunas devem ser corrigidas para atender aos requisitos do corte a laser, conforme demonstrado na Figura 6.

O software de modelagem 3D também pode exportar desenhos DXF com linhas de dobra para auxiliar nos processos de dobra subsequentes.

Fig. 5 Vista ampliada da tampa traseira do gabinete de energia exportada diretamente pelo software de modelagem 3D

Fig. 6 Visualização expandida modificada

Análise do processo de dobra

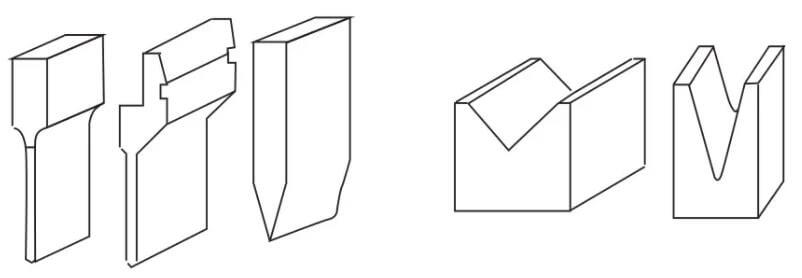

As formas das ferramentas de dobra são exibidas na Figura 7.

Ao processar, as ferramentas apropriadas são escolhidas com base no formato da peça de trabalho.

A maioria das empresas de processamento possui uma ampla gama de ferramentas de dobra, especialmente aquelas com alto nível de especialização.

Para dobrar várias peças complexas de chapa metálica, são usadas muitas ferramentas de dobra personalizadas de vários formatos e especificações.

Fig. 7 Ferramenta de dobra

Muitos fatores podem afetar o processo de dobra, incluindo o raio do arco da matriz superior, propriedades do material, espessura do material, resistência da matriz inferior, tamanho da matriz inferior e assim por diante.

Para atender aos requisitos do produto e garantir a segurança da dobradeira, as empresas de processamento de chapas metálicas padronizaram suas matrizes de dobra.

É importante ter uma compreensão geral das matrizes de flexão disponíveis durante o processo de projeto estrutural.

Conforme visto na Figura 7, o lado esquerdo representa a matriz superior e o lado direito representa a matriz inferior.

O princípio básico da dobra é usar a faca de dobra (matriz superior) e a ranhura em V (matriz inferior) da máquina de dobra para moldar as peças de chapa metálica.

Precisão de flexão:

Uma dobra: ± 0,1 mm

Duas dobras: ± 0,2 mm

Três dobras: ± 0,3 mm

e assim por diante.

Conclusão

O uso do método do fator K em software de modelagem tridimensional para cálculo de desdobramento de chapa metálica resulta em desenhos de desdobramento altamente precisos que podem ser exportados diretamente. Isso elimina a necessidade de técnicos de desdobramento de chapa metálica redesenharem os desenhos de desdobramento, melhora a eficiência de processamento das empresas de produção de chapa metálica e reduz o ciclo de entrega.