1. Pergunta

Quais métodos estão disponíveis para calcular as condições de corte para fresamento de topo?

Na preparação para o fresamento de topo, consultei a tabela de condições de corte, mas não consegui encontrar as condições correspondentes para a usinagem desejada.

Qual é o método de cálculo para condições de fresagem?

2. Resposta

A velocidade do fuso é calculada com base na velocidade de fresamento; o avanço é calculado com base no avanço por dente; a profundidade de corte é derivada do diâmetro da fresa.

A velocidade do fuso é calculada a partir da velocidade de corte e do diâmetro da fresa, sendo a velocidade de corte referenciada na tabela de condições de corte ou índice de usinabilidade.

A taxa de avanço é calculada com base no avanço por dente, na velocidade do fuso e no número de dentes da fresa. A profundidade de corte é derivada do diâmetro da fresa. Realize testes de usinagem com base nos resultados calculados para ajustar as condições de fresagem.

Método para calcular a velocidade do fuso

Fórmula para calcular a velocidade rotacional:

N=(1000*Vc)/π*Dc

Fórmula para calcular a velocidade de fresagem:

Vc=(π*Dc*N)/1000

- N: Rotações por minuto (min-1)

- Vc: Velocidade de fresagem (m/min)

- Dc: Diâmetro de corte (mm)

I. Quando o diâmetro da ferramenta utilizada não estiver registrado na tabela de condições de corte

Você deve calcular a velocidade de fresagem com base nas condições de fresagem do diâmetro mais próximo, utilizando a fórmula fornecida. Em seguida, calcule a velocidade de rotação. Uma abordagem mais direta é usar o diâmetro desejado como referência e calcular a velocidade de rotação multiplicando-a pela proporção dos diâmetros.

Figura 2 Tabela de condições de corte

| Material a ser usinado

Condições de fresagem Diâmetro do cortador (D) |

Aço Carbono Estrutural Mecânico (S45C-S55C) |

Liga de aço para ferramentas (SKD, SCM, SUS) |

Aço temperado e revenido (35-40HRC) (HPM, NAK) |

Liga de cobre Liga de alumínio |

||||||||

| Taxa de alimentação (mm/min) | Velocidade de rotação (mínimo-1) |

Taxa de alimentação (mm/min) | Velocidade de rotação (mínimo-1) |

Taxa de alimentação (mm/min) | Velocidade de rotação (mínimo-1) |

Taxa de alimentação (mm/min) | Velocidade de rotação (mínimo-1) |

|||||

| Entalhamento | Lateralmente | Entalhamento | Lateralmente | Entalhamento | Lateralmente | Entalhamento | Lateralmente | |||||

| 2 | 140 | 270 | 10.190 | 90 | 190 | 7.350 | 70 | 150 | 6.620 | 330 | 650 | 25.200 |

| 2,5 | 170 | 340 | 8.610 | 90 | 190 | 6.410 | 70 | 150 | 5.570 | 370 | 740 | 21.000 |

| 3 | 180 | 360 | 7.250 | 110 | 210 | 5.570 | 80 | 160 | 4.620 | 420 | 840 | 16.800 |

| 3.5 | 200 | 400 | 6.300 | 130 | 250 | 4.830 | 80 | 170 | 3.990 | 440 | 880 | 14.700 |

Por exemplo, ao calcular a velocidade de rotação de uma fresa de topo com diâmetro de lâmina de 2,8 para usinagem de aço carbono estrutural,

A velocidade de rotação de uma fresa de topo com diâmetro de lâmina de 3 é 7250 (min-1),

Portanto, a velocidade de rotação de uma fresa de topo com diâmetro de lâmina de 2,8 é: 7.250(min-1)×3/2,8= aproximadamente 7.768(min-1).

*Sob uma velocidade de fresagem constante, quanto menor for o diâmetro da lâmina, maior será a velocidade de rotação.

2. Quando o material a ser usinado não estiver listado na tabela de condições de corte,

É calculado multiplicando a velocidade de rotação de outros materiais usinados listados pela razão do índice de usinabilidade entre os materiais a serem cortados.

Por exemplo, ao calcular a velocidade de rotação de uma fresa de topo com diâmetro de lâmina 3 para usinagem de ferro fundido cinzento,

A velocidade de rotação quando o diâmetro da lâmina é 3 e a usinagem de aço carbono estrutural é 7.250 (min.-1).

Quando o índice de usinabilidade do aço carbono estrutural é 70 e o do ferro fundido cinzento é 85,

A velocidade de rotação ao fresar ferro fundido cinzento é: 7.250(min-1)×85/70= aproximadamente 8.804(min-1).

※ O índice de usinabilidade é um valor que expressa a facilidade de usinagem de materiais, com a facilidade de usinagem de aço de corte livre definida como 100. Quanto menor o valor, mais difícil é usinar e pode servir como referência ao definir o corte velocidade.

Pontos-chave para definir a velocidade de rotação

【Ao usar uma fresa de topo esférico】

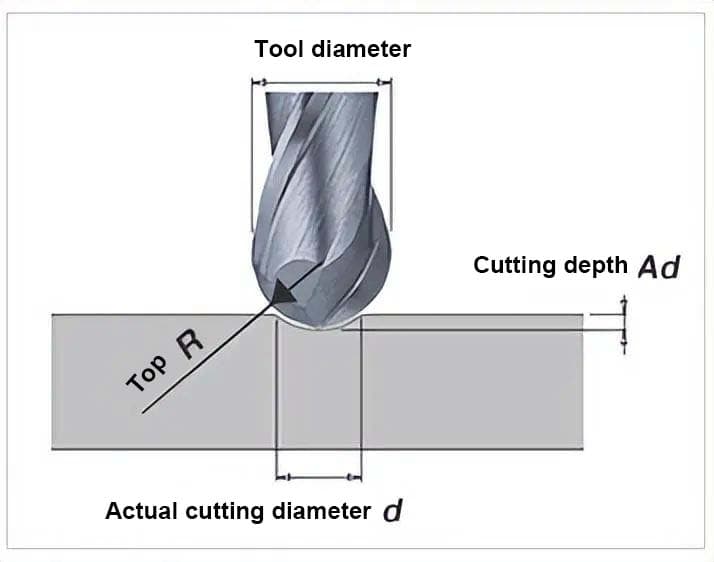

Ao usar uma fresa de topo esférico, o cálculo com base no diâmetro de corte real estará mais próximo das condições reais de usinagem.

Figura 3 Método para calcular o diâmetro de corte real e a velocidade de rotação correta

1. Quando a velocidade do fuso é limitada

Se a velocidade do fuso for limitada pela máquina-ferramenta, resultando em uma velocidade de processamento mais lenta do que a especificada na tabela de condições de corte, a taxa de avanço deverá ser reduzida proporcionalmente.

Por exemplo, se as condições de corte recomendadas forem uma velocidade do fuso de 30.000 (min.-1) e uma taxa de avanço de 600 (mm/min), e o limite de velocidade da máquina-ferramenta é 20.000 (min.-1), então a taxa de avanço cairá para 600 x 20.000 / 30.000 = 400 (mm/min). Além disso, a velocidade de corte pode ser mantida apesar da velocidade reduzida do fuso, aumentando o diâmetro da fresa.

2. Quando são adotadas medidas de vibração

Mesmo quando a velocidade do fuso é reduzida para evitar vibração e prolongar a vida útil da ferramenta, a mudança na resistência de corte dentro da faixa de velocidade de corte comum (por exemplo, 50~150 (m/min) para aço carbono usado em estruturas de máquinas) é mínima e não não aumentar a eficiência.

Ajustar a profundidade de corte e a taxa de avanço é mais eficaz. Entretanto, se a vibração ocorrer na velocidade inerente devido ao envelhecimento da máquina-ferramenta ou se a peça for usinada sem saber a velocidade de corte correta, a velocidade do fuso deverá ser ajustada.

Cálculo da taxa de alimentação

A fórmula para calcular a taxa de alimentação é:

F=fz*N*Zn

A fórmula de cálculo para cada profundidade de corte é a seguinte:

Fz=F/(Zn*N)

- F: Taxa de alimentação (mm/min)

- fz: Avanço por dente (mm/dente)

- N: Velocidade do fuso (mín.-1)

- Zn: Número de dentes

1. Quando a Tabela de Condições de Corte não listar as condições correspondentes para o diâmetro da aresta de corte da ferramenta:

Ao calcular com a carga de cavacos por dente como constante, a carga de cavacos por dente deve ser calculada com base na velocidade e avanço do diâmetro da aresta de corte mais próximo e, em seguida, a taxa de avanço deve ser calculada usando este valor junto com a velocidade de usinagem.

Em aplicações reais, alterações no diâmetro e comprimento da aresta de corte afetarão a rigidez da ferramenta. Isto deve ser levado em consideração no cálculo da carga de cavacos por dente. Para uso básico, os cálculos também podem ser feitos com base nos valores medianos dos parâmetros listados na Tabela de Condições de Corte.

Figura 5: Tabela de Condições de Corte

| Material a ser usinado

Condições de fresagem Diâmetro do cortador (D) |

Aço Carbono Estrutural Mecânico (S45C | Aço ferramenta de liga (SKD, SCM, SUS) | 40HRC) (HPM, NAK) | Liga de cobre·Liga de alumínio | ||||||||

| Taxa de alimentação (mm/min) | Velocidade de rotação (mínimo-1) |

Taxa de alimentação (mm/min) | Velocidade de rotação (mínimo-1) |

Taxa de avanço (mm/min) | Velocidade de rotação (mínimo-1) |

Taxa de avanço (mm/min) | Velocidade de rotação (mínimo-1) |

|||||

| Entalhamento | Lateralmente | Entalhamento | Lateralmente | Entalhamento | Lateralmente | Entalhamento | Lateralmente | |||||

| 2 | 140 | 270 | 10.190 | 90 | 190 | 7.350 | 70 | 150 | 6.620 | 330 | 650 | 25.200 |

| 2,5 | 170 | 340 | 8.610 | 90 | 190 | 6.410 | 70 | 150 | 5.570 | 370 | 740 | 21.000 |

| 3 | 180 | 360 | 7.250 | 110 | 210 | 5.570 | 80 | 160 | 4.620 | 420 | 840 | 16.800 |

| 3.5 | 200 | 400 | 6.300 | 130 | 250 | 4.830 | 80 | 170 | 3.990 | 440 | 880 | 14.700 |

Por exemplo, ao usar uma fresa vertical com diâmetro de lâmina de 2,8 para processar aço carbono estrutural, calcularemos a taxa de avanço da fresa vertical da seguinte forma:

Dado que a velocidade de alimentação é de 360 mm/min quando o diâmetro da lâmina é 3 e 340 mm/min quando o diâmetro da lâmina é 2,5, a velocidade de alimentação quando o diâmetro da lâmina é 2,8 seria: (360-340) / (3-2,5 ) * (2,8-2,5) + 340, o que equivale a aproximadamente 352 mm/min. A velocidade do fuso é calculada usando o “Método de cálculo da velocidade do fuso”.

2. Quando o material da peça não estiver listado na tabela de condições de corte:

A velocidade de avanço para o material da peça não listado é calculada multiplicando a velocidade de avanço de outro material da peça listado pela razão do índice de usinabilidade entre os dois materiais.

Por exemplo, ao calcular a velocidade de avanço de uma fresa vertical com diâmetro de lâmina 3 ao usinar ferro fundido cinzento, a velocidade de avanço ao usinar aço carbono estrutural é de 360 mm/min. O índice de usinabilidade do aço carbono estrutural é 70 e o do ferro fundido cinzento é 85.

Portanto, a velocidade de avanço no fresamento de ferro fundido cinzento é: 360(mm/min) * 85/70 = 437(mm/min). A velocidade do fuso é calculada usando o “Método de cálculo da velocidade do fuso”.

Pontos-chave para definir a velocidade de alimentação:

1. Ao tomar medidas de prevenção de vibrações:

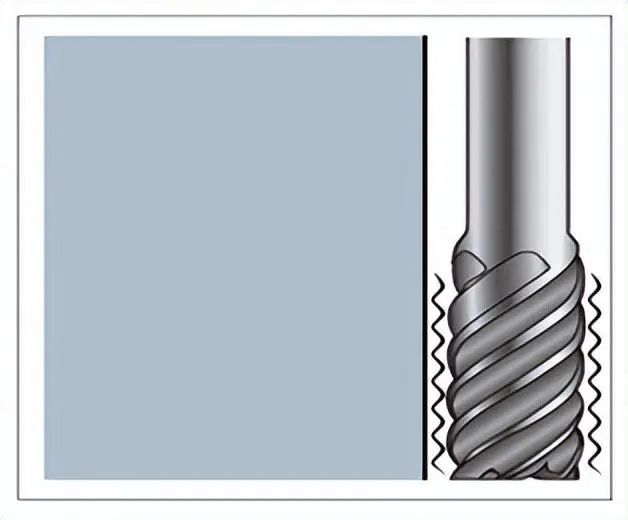

Para fresas verticais com comprimentos de lâmina longos que são propensos a vibração, ou aquelas com pescoços longos e grandes saliências, ou tipos de diâmetro de lâmina fino, reduzir a profundidade de corte ou avanço por dente pode diminuir proporcionalmente a resistência de corte. Portanto, isto é mais eficaz do que reduzir a velocidade do fuso.

A Figura 6 mostra um diagrama esquemático de corte com uma fresa vertical de pescoço longo.

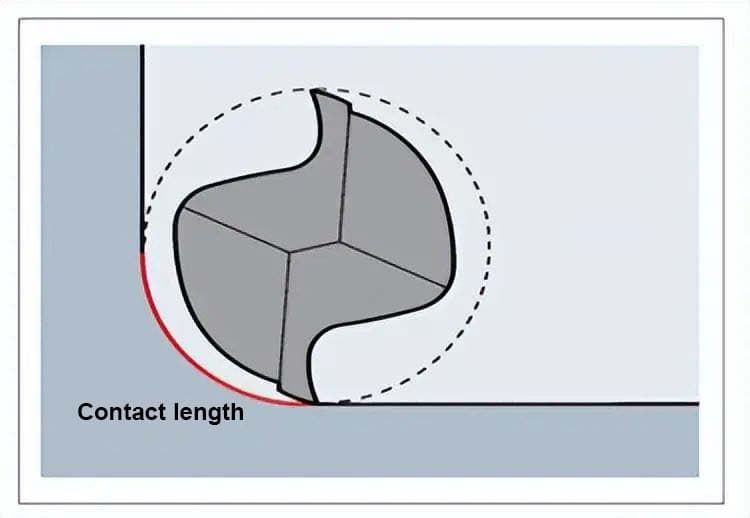

Além disso, ao usinar as áreas de canto no processamento lateral, o comprimento de contato da aresta de corte aumenta, sendo necessárias medidas para reduzir a taxa de avanço.

Um avanço muito pequeno por dente pode acelerar o desgaste. Exceto para fresas de topo com diâmetro fino (menos de 2), o avanço por dente não deve ser inferior a 0,01 mm.

Figura 7: Diagrama esquemático de usinagem de áreas de canto

Calculando a taxa de alimentação

1. Ao usar uma fresa de topo

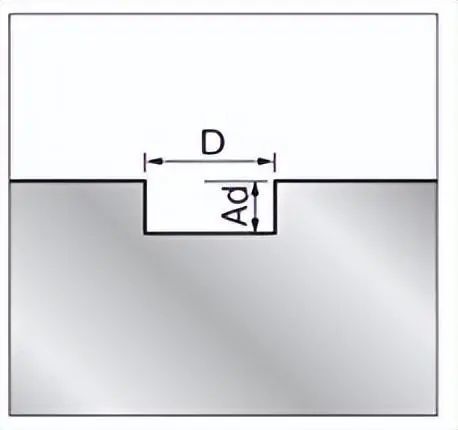

Figura 8: Condições de corte para uma fresa de topo

| Diâmetro do cortador D | de Anúncios | de Anúncios | Estrada | |

| Sulco | Face lateral | |||

| D<1 | ≤0,02D | ≤1,5D | ≤0,05D | |

| 1≤D<3 | ≤0,05D | ≤0,07D | ||

| 3≤D<6 | ≤0,15D | ≤0,10 | ||

| 6≤D | ≤0,2D | ≤0,15D | ||

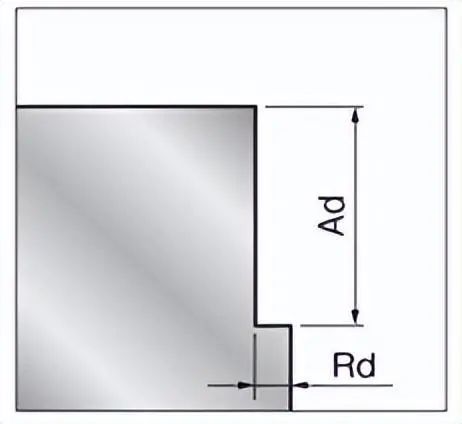

Figura 9: Profundidade de Corte na Usinagem Lateral

Figura 10: Profundidade de corte na usinagem de canais

A quantidade de avanço Ad e Rd são calculadas multiplicando o diâmetro da fresa pelo coeficiente na tabela de condições de corte. Por exemplo, quando o diâmetro da fresa é 5 e o fresamento lateral está sendo executado, de acordo com a tabela de condições de corte, Ad é 1,5D e Rd é 0,1D. Portanto, Ad é 1,5×5, que é menor ou igual a 7,5(mm), e Rd é 0,1×5, que é menor ou igual a 0,5(mm).

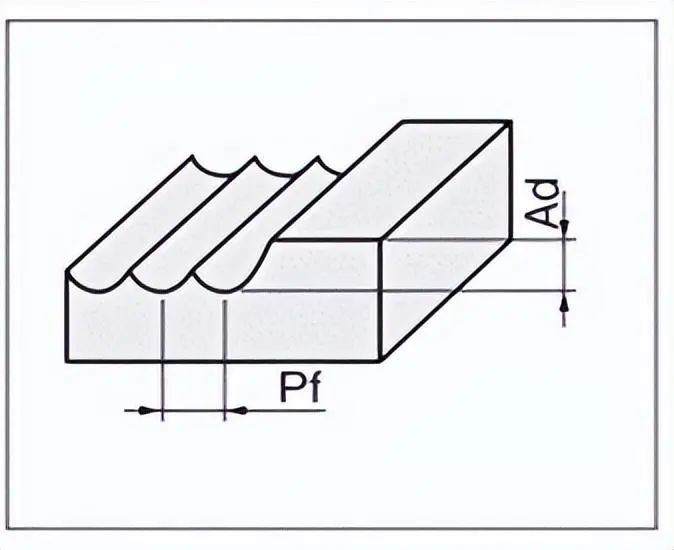

2. Ao usar uma fresa de topo esférica

Tabela 11 (a) Condições de corte para fresa de topo esférico

| Processando Conteúdo | de Anúncios | Pf |

| Usinagem Desbaste | ≤0,1D | ≤0,3D |

| Usinagem de Precisão | ≤0,05D | ≤0,05D |

Tabela 12 (b) – Condições de corte para fresas de topo esférico

| Extremidade superior R | Material sendo usinado | Aço temperado e revenido (35~40HRC) (HPM, NAK) | |||

| Condições de fresagem | |||||

| Comprimento efetivo | Anúncio(mm) | Pf(mm) | Velocidade de corte (mm/min) | Velocidade de rotação (min-1) | |

| 0,1 | 0,5 | 0,01 | 0,01 | 340 | 50.400 |

| 1 | 0,01 | 0,01 | 300 | 50.400 | |

| 1.2 | 0,01 | 0,01 | 230 | 49.350 | |

| 0,15 | 1 | 0,01 | 0,01 | 500 | 50.400 |

| 2 | 0,01 | 0,01 | 390 | 45.150 | |

| 0,2 | 1 | 0,02 | 0,04 | 690 | 50.400 |

| 2 | 0,02 | 0,03 | 620 | 50.400 | |

| 3 | 0,01 | 0,01 | 440 | 43.050 | |

| 4 | 0,01 | 0,01 | 420 | 39.900 | |

A Figura 13 mostra a profundidade de corte Ad ao usar uma fresa de topo esférico.

(a) Ao usar uma fresa de topo esférica, a profundidade de corte Ad é calculada multiplicando o diâmetro da ferramenta por um determinado coeficiente. Por exemplo, quando o diâmetro da ferramenta é 2 e Ad é 0,1D, o cálculo é 0,1 x 2 = 0,2(mm).

(b) Ao usar a tabela de condições de corte para fresas de topo esféricas, a profundidade de corte Ad é lida diretamente na tabela. Se as condições de corte para a ferramenta que você deseja usar não estiverem listadas na tabela, use o valor médio do diâmetro mais próximo da ferramenta e do comprimento efetivo.

3. Quando o material a ser usinado não estiver listado na tabela de condições de corte

Use o aço carbono estrutural mecânico ou o aço temperado listado na tabela de condições de corte como linha de base.

Para materiais mais macios que a linha de base, defina temporariamente a profundidade de corte para o mesmo valor e aumente-a para um nível onde não ocorram problemas durante a usinagem de teste.

Para materiais mais duros, defina o valor para a profundidade de corte multiplicada pela razão do índice de usinabilidade dos dois e execute o teste de usinagem.