No processo de corte a laser, as técnicas de corte desempenham um papel crucial. É por isso que dominar diversas técnicas de corte a laser é essencial para melhorar a eficiência da produção.

Determinamos que várias técnicas de corte a laser são importantes através da exploração experimental. Ao incorporar estas técnicas na produção real, observámos uma melhoria significativa na eficiência da produção e uma redução no desperdício de materiais.

Sapo pulando no feed de traço vazio

O salto do sapo refere-se ao movimento ocioso da máquina de corte a laser.

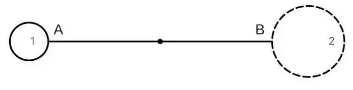

Conforme ilustrado na Figura 1, uma vez cortado o furo 1, o furo 2 é cortado. Durante este processo, a cabeça de corte deve mover-se do ponto A para o ponto B.

É importante ressaltar que o laser deve estar desligado durante esse movimento. Este movimento do ponto A ao ponto B é chamado de “marcha lenta”.

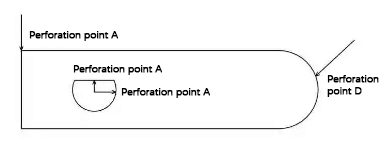

A Figura 2 mostra o movimento ocioso típico da máquina de corte a laser.

A cabeça de corte deve realizar três ações: subir até uma altura segura, transladar até o topo do ponto B e depois cair.

Seleição do ponto perfurante no corte a laser

No corte a laser, o material é continuamente irradiado pelo feixe de laser, criando um buraco no centro. O material fundido é então rapidamente removido por um fluxo de ar coaxial ao feixe de laser, formando um pequeno orifício. Este furo serve como ponto de partida para o corte de contorno, muito parecido com um furo de rosqueamento no WEDM.

Normalmente, a direção da linha do feixe de laser no caminho da luz voadora é perpendicular à direção tangente do contorno de corte da peça usinada. Como resultado, há uma mudança significativa na direção de corte desde o momento em que o feixe de laser começa a penetrar no material até quando ele entra no corte de contorno.

A direção da tangente muda de perpendicular ao contorno de corte para coincidir com ele, resultando em uma superfície de corte áspera no material processado quando o ângulo incluído com a tangente do contorno é 0°. Isto ocorre porque a direção do feixe de laser muda muito rapidamente.

Portanto, é importante considerar esta questão ao usar o corte a laser. Quando a peça não possui requisitos de rugosidade superficial, o processamento manual pode ser omitido na programação do corte a laser, permitindo que o software de controle gere os pontos de perfuração automaticamente. Entretanto, se a seção de corte da peça exigir maior precisão, poderá ser necessário o ajuste manual do ponto de perfuração.

Ao compilar o programa de corte a laser, pode ser necessário ajustar manualmente a posição inicial do feixe de laser, ou o ponto de perfuração, movendo o ponto de perfuração original gerado pelo programa de laser para uma posição mais razoável que atenda aos requisitos de precisão de superfície de a peça usinada.

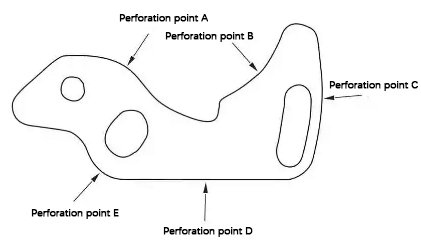

Por exemplo, como mostrado na Fig. 9, se a peça requer uma superfície de corte lisa para sua parte em arco, o início do corte (ponto de perfuração) deve ser definido em A e C, não em B e D. Por outro lado, se o peça de trabalho requer apenas uma superfície áspera para sua borda reta, o início do corte deve ser definido em B e D, não em A e C.

Fig.9 Seleção de pontos de perfuração no corte a laser

Da mesma forma, conforme demonstrado na Figura 10, se o desenho da forma da peça exigir arcos precisos, o ponto inicial de corte (ponto de perfuração) só poderá ser definido no ponto D ao compilar o programa de corte a laser.

No entanto, se as bordas retas exigirem apenas precisão, qualquer ponto, exceto o ponto D, poderá ser selecionado ao programar o programa de corte a laser.

Fig. 10 Seleção de pontos de perfuração no corte a laser

Conclusão

A operação de uma máquina de corte a laser durante o processo de produção é complexa e requer precisão. Ele lida com uma ampla gama de peças e materiais.

Com o avanço da tecnologia de corte, a utilização de diversas técnicas de corte e o ganho de experiência na solução de problemas podem aumentar muito a eficiência e a capacidade de produção dos operadores e dos equipamentos.