O processamento de chapas metálicas em oficinas tradicionais geralmente envolve processos como cisalhamento, puncionamento e dobra.

O processo de puncionamento é conhecido por seu processo baixo ou sem corte e requer um número significativo de matrizes. Isto resulta em elevados custos de produção, uma vez que podem ser necessários centenas de conjuntos de moldes para um único produto.

A utilização de tantas matrizes aumenta o custo do produto, resultando em gastos excessivos.

Para resolver esse problema e modernizar o processamento de chapas metálicas, foi introduzida a tecnologia de processamento a laser. Isso reduziu os custos de produção e melhorou a tecnologia de processamento.

A implementação de máquinas de corte a laser avançou muito a tecnologia de processamento de chapas metálicas e revolucionou a forma como as chapas metálicas são fabricadas e processadas.

A tecnologia e os equipamentos de corte a laser estão se tornando cada vez mais populares e amplamente aceitos entre as empresas de processamento de chapas metálicas. Isso se deve às suas inúmeras vantagens, como alta eficiência de processamento, precisão e boa qualidade de corte, bem como à capacidade de realizar cortes tridimensionais. Como resultado, a tecnologia de corte a laser está substituindo gradualmente os equipamentos tradicionais de corte de chapas metálicas, como equipamentos CNC, tesouras, punções, corte por chama, corte por plasma e corte com água de alta pressão.

A tecnologia de corte a laser desempenha um papel crucial no desenvolvimento do processamento de chapas metálicas, pois aumenta a produtividade do trabalho e avança no campo. Com seu alto grau de flexibilidade, uma máquina de corte a laser pode reduzir significativamente o ciclo de processamento, aumentar a velocidade de corte e melhorar a precisão do processamento, contribuindo para um desenvolvimento mais rápido do produto. Esses benefícios estão atraindo a atenção de muitas empresas de manufatura.

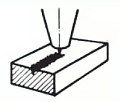

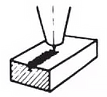

Um cortador a laser opera emitindo um feixe de laser que é focado por um sistema de caminho óptico em um feixe de alta densidade de potência. O feixe de laser é direcionado para a superfície da peça, fazendo com que ela atinja seu ponto de fusão ou ebulição. Ao mesmo tempo, uma corrente de gás de alta pressão afasta o metal fundido ou vaporizado. À medida que o feixe de laser se move pela peça de trabalho, ele corta o material para formar uma fenda.

O processo de corte a laser é um método moderno e avançado de corte de metal, que utiliza um feixe de laser invisível em vez de uma faca mecânica tradicional. Este processo é caracterizado por sua alta precisão, rápida velocidade de corte e capacidade de aninhar cortes automaticamente para conservar o material. O processo de corte a laser também resulta em um corte suave e em custos de processamento mais baixos, tornando-o uma alternativa mais eficiente aos métodos tradicionais de corte de metal.

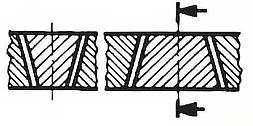

Um dos principais benefícios do processo de corte a laser é que a parte mecânica do cortador a laser nunca entra em contato com a peça, eliminando o risco de arranhões ou outros danos superficiais. O processo de corte a laser também é rápido e produz um corte suave e uniforme, o que muitas vezes elimina a necessidade de processamento adicional. A zona afetada pelo calor é pequena, levando a deformação mínima da placa e cortes estreitos (0,1 a 0,3 mm), e a incisão está livre de tensões mecânicas e rebarbas de cisalhamento.

O corte a laser também é altamente repetível, sem danificar a superfície do material. Pode ser facilmente programado com software CNC para processar qualquer projeto, tornando-o uma opção econômica para cortar chapas de grande formato sem a necessidade de moldes. Placas de aço carbono com até 12 mm de espessura e placas de aço inoxidável com até 10 mm de espessura são normalmente recomendadas para corte a laser.

Além da alta precisão, o processo de corte a laser também é altamente adaptável, pois não exerce força de corte e não gera desgaste da ferramenta. Isto o torna adequado para cortar uma ampla variedade de materiais, incluindo peças simples ou complexas. Com recursos de agrupamento automático, o corte a laser também oferece benefícios econômicos ao otimizar a utilização do material.

Tipos de máquina de corte a laser

O mercado atual de máquinas de corte a laser é amplamente dividido em três tipos com base no tipo de gerador de laser usado: máquina de corte a laser CO2, máquina de corte a laser YAG (estado sólido) e máquina de corte a laser de fibra.

Máquina de corte a laser CO2

CO2 as máquinas de corte a laser são capazes de cortar aço carbono com até 20 mm de espessura, aço inoxidável com até 10 mm de espessura e liga de alumínio com até 8 mm de espessura. O comprimento de onda do CO2 O laser tem 10,6μm, que é facilmente absorvido por materiais não metálicos, como madeira, acrílico, PP e plexiglass, permitindo o corte de alta qualidade desses materiais. No entanto, a taxa de conversão fotoelétrica do CO2 lasers é relativamente baixa, em torno de 10%.

Para aumentar a velocidade de corte e garantir cortes suaves, CO2 as máquinas de corte a laser são equipadas com um bico que sopra oxigênio, ar comprimido ou gás inerte N2 na saída do feixe. Para melhorar a estabilidade e a vida útil da fonte de alimentação, o CO2 o laser a gás deve abordar a estabilidade de descarga de lasers de alta potência.

De acordo com os padrões internacionais de segurança, os níveis de perigo do laser são divididos em 4 níveis, com CO2 lasers que se enquadram na categoria menos perigosa.

Leitura relacionada: Níveis de segurança de produtos a laser

A principal vantagem do CO2 As máquinas de corte a laser são sua alta potência, com uma faixa de potência geral de 2.000 a 4.000W. Isso permite cortar rapidamente aço inoxidável e aço carbono em tamanho real com até 25 mm de espessura, alumínio com até 4 mm de espessura, placas de acrílico com até 60 mm de espessura, placas de madeira, placas de PVC e folhas de corte, entre outros.

Outra vantagem do CO2 lasers é que eles emitem um feixe de laser contínuo, o que resulta na seção transversal de corte mais suave entre os três tipos de máquinas de corte a laser.

Foco principal no mercado: Corte de chapas médias e pesadas com espessura variando de 6 a 25mm, atendendo principalmente grandes e médias empresas e algumas empresas de corte a laser puramente estrangeiras.

No entanto, devido a fatores como altos custos de manutenção de lasers e alto consumo de energia do motor principal, o mercado tem diminuído significativamente nos últimos anos devido ao enorme impacto das máquinas de corte a laser de fibra.

Máquina de corte a laser YAG (estado sólido)

A máquina de corte a laser de estado sólido YAG é conhecida por seu baixo custo e estabilidade, mas sua eficiência energética é normalmente inferior a 3%. A maioria de seus produtos tem potência de saída inferior a 800W, o que limita seu uso principalmente à puncionamento, soldagem por pontos e corte de chapas finas.

Seu feixe de laser verde pode ser usado nos modos de onda pulsada e contínua, com comprimento de onda curto e boas propriedades de condensação. Isto o torna adequado para usinagem precisa, especialmente no caso de processamento de furo pulsado, mas também para corte, soldagem e litografia.

No entanto, o laser de estado sólido YAG tem um comprimento de onda que não é facilmente absorvido por materiais não metálicos, tornando-o inadequado para cortar materiais não metálicos. Melhorar a estabilidade e a longevidade do seu poder é crucial para o seu desenvolvimento.

Para conseguir isso, é necessário o uso de uma fonte de luz de excitação de bomba óptica de grande capacidade e longa vida. O uso de bombas ópticas semicondutoras pode aumentar significativamente sua eficiência energética.

As principais vantagens: Esta máquina tem a capacidade de cortar alumínio, cobre e a maioria dos materiais metálicos não ferrosos, que outras máquinas de corte a laser não conseguem cortar.

Em termos de custo e manutenção, a compra da máquina é relativamente barata e requer manutenção simples. Muitas das principais tecnologias foram desenvolvidas com sucesso por empresas nacionais.

Além disso, o custo de acessórios e manutenção é baixo, facilitando a operação e a manutenção da máquina, mesmo para quem tem conhecimentos técnicos limitados.

Foco principal no mercado: Cortar materiais com espessura igual ou inferior a 8 mm.

Esta máquina é usada principalmente por pequenas empresas para uso próprio, bem como por empresas de médio porte e pela maioria dos usuários em setores como fabricação de chapas metálicas, fabricação de eletrodomésticos, fabricação de utensílios de cozinha, decoração, publicidade e outros com baixas demandas de processamento. .

No futuro, poderá substituir gradualmente equipamentos de processamento tradicionais, como corte de fio, puncionamento CNC, corte com água e plasma de baixa potência.

Máquina de corte a laser de fibra óptica

A máquina de corte a laser de fibra óptica oferece uma transmissão altamente flexível do laser através de fibras ópticas, resultando em menos pontos de falha, fácil manutenção e alta velocidade, tornando-a altamente vantajosa para cortar placas finas dentro de 4 mm. No entanto, sua qualidade no corte de chapas grossas é inferior devido à influência dos comprimentos de onda do laser sólido.

O comprimento de onda da máquina de corte a laser de fibra óptica é de 1,06μm, o que não é facilmente absorvido por materiais não metálicos, tornando-a inadequada para cortar materiais não metálicos. Sua taxa de conversão fotoelétrica chega a 25%.

Em termos de consumo de eletricidade e parâmetros do sistema de refrigeração, o laser de fibra óptica apresenta vantagens claras. No entanto, devido ao seu curto comprimento de onda, representa o maior perigo para os olhos de acordo com os padrões internacionais de segurança e, como resultado, o processamento do laser de fibra óptica deve ser realizado em um ambiente totalmente fechado por razões de segurança.

Apesar de ser uma tecnologia laser emergente, a máquina de corte a laser de fibra óptica não é tão amplamente utilizada como a máquina de corte a laser CO.2 máquina de corte a laser.

As principais vantagens: A máquina de corte a laser de fibra possui alta taxa de conversão fotoelétrica, baixo consumo de energia e capacidade de cortar placas de aço inoxidável em até 12 mm, bem como placas de aço carbono. É a máquina de corte a laser com a velocidade de corte mais rápida entre as três máquinas.

Além disso, é adequado para cortes finos devido ao seu corte fino e boa qualidade do ponto.

Foco principal no mercado: Corte de materiais com espessura de 12 mm ou menos, principalmente no processamento de alta precisão de chapas finas.

Esta máquina foi projetada para fabricantes com requisitos de precisão e eficiência de processamento extremamente altos.

Prevê-se que, com o advento dos lasers com potências de saída de 5.000 W ou mais, as máquinas de corte a laser de fibra eventualmente substituirão a maior parte do mercado por máquinas de corte a laser CO2 de alta potência.

Método de corte a laser

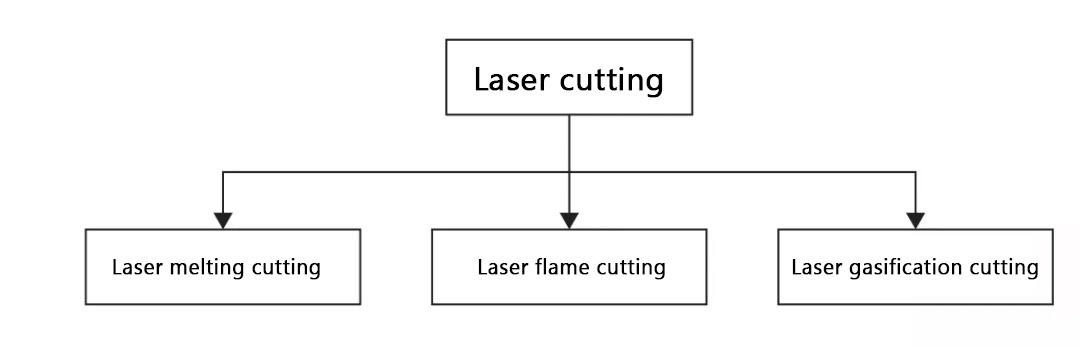

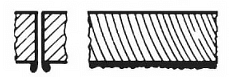

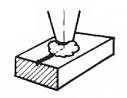

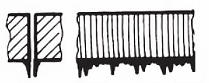

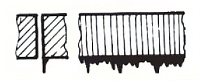

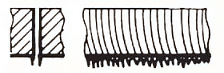

A Figura 1 mostra os três métodos de corte a laser.

Figura 1: Método de corte a laser

Laser Derretendo corte

(1) No corte por fusão a laser, um gás de corte inerte de alta pureza é usado em conjunto com um feixe de laser para derreter parcialmente a peça de trabalho. O material fundido é então expelido por uma corrente de ar. Este processo é denominado corte por fusão a laser porque a transferência do material ocorre apenas no estado líquido.

(2) O gás de corte afasta o material derretido da fenda, mas não participa ativamente do processo de corte.

(3) Comparado ao corte por vaporização, o corte por fusão a laser permite velocidades de corte mais altas porque a energia necessária para derreter o material é geralmente menor que a energia necessária para vaporizá-lo. O feixe de laser é apenas parcialmente absorvido durante o processo.

(4) A velocidade máxima de corte é influenciada por vários fatores, incluindo potência do laser, espessura da placa, temperatura de fusão do material, pressão do ar no corte de corte e condutividade térmica do material. A uma determinada potência do laser, esses fatores determinam as condições limitantes.

(5) O corte por fusão a laser produz cortes livres de oxidação para materiais ferrosos e titânio, e uma densidade de potência do laser de 104 W/cm2 a 105 W/cm2 para materiais de aço. Esta densidade de potência derrete o material sem fazer com que ele vaporize.

Corte a chama a laser

O corte por chama a laser é diferente do corte por fusão a laser porque utiliza oxigênio como gás de corte, levando a uma reação química entre o oxigênio e o metal aquecido, que aquece ainda mais o material. Este método resulta em uma taxa de corte mais alta para a mesma espessura de aço estrutural em comparação ao corte por fusão.

No entanto, a qualidade do corte não é tão boa quanto a produzida pelo corte por fusão, pois são produzidos cortes mais largos, rugosidade significativa, uma zona afetada pelo calor maior e bordas de baixa qualidade.

(1) Ao trabalhar com modelos de precisão e cantos vivos, o corte a laser pode não ser a melhor opção, pois existe o risco de queimar os cantos vivos. Para minimizar a zona afetada pelo calor, podem ser usados lasers de modo pulsado.

(2) A velocidade de corte é determinada pela potência do laser utilizada. Os fatores limitantes para uma determinada potência do laser são a disponibilidade de oxigênio e a condutividade térmica do material.

Laser vaporização crevelando

O corte por vaporização a laser envolve a vaporização do material na aresta de corte, o que requer uma alta potência do laser. Para evitar que o vapor do material se condense na parede da fenda, a espessura do material não deve exceder significativamente o diâmetro do feixe de laser. Este processo é adequado apenas para o uso limitado de ligas à base de ferro e não pode ser usado em materiais como madeira e cerâmica, que normalmente resultam em cortes mais espessos.

(1) O foco ideal do feixe no corte por vaporização a laser depende de fatores como espessura do material e qualidade do feixe.

(2) A posição ideal do foco é afetada pela potência do laser e pelo calor de vaporização.

(3) Para determinadas espessuras de chapa, a velocidade máxima de corte é inversamente proporcional à temperatura de vaporização do material.

(4) A densidade de potência do laser necessária pode ser superior a 108 W/cm2, dependendo do material, da profundidade de corte e da posição do foco do feixe.

(5) Para uma determinada espessura de chapa, a velocidade máxima de corte é limitada pela velocidade do jato de gás, assumindo potência de laser suficiente.

Laser processo de corte

O processo refere-se à interação entre um feixe de laser, um gás de processo e a peça a ser tratada.

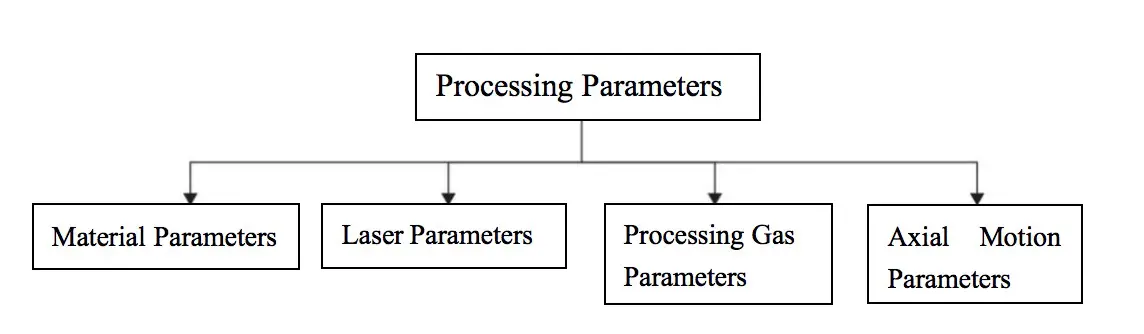

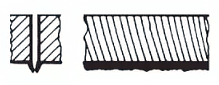

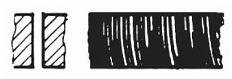

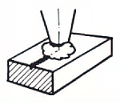

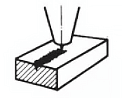

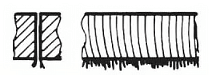

A Figura 2 mostra os parâmetros de processamento.

Fig.2 Parâmetros de processamento

Processo de corte

Antes do corte, o laser aquece a peça até a temperatura necessária para derreter e vaporizar o material. O plano de corte consiste em um plano quase vertical que absorve a radiação laser para aquecer e derreter o material.

No corte com chama a laser, um fluxo de oxigênio é introduzido na fenda, aquecendo ainda mais a zona de fusão a uma temperatura próxima da ebulição. A vaporização resultante remove o material, enquanto o material liquefeito é expelido da parte inferior da peça com a ajuda do gás aquecido.

No corte por fusão a laser, o material liquefeito é expelido com o gás, o que protege a fenda da oxidação. A zona de fusão contínua move-se gradualmente na direção do corte, criando uma fenda contínua.

Muitos aspectos importantes do processo de corte a laser ocorrem nesta zona, e a análise dessas atividades fornece informações importantes sobre o corte a laser. Esta informação permite o cálculo da velocidade de corte e ajuda a explicar a formação das características da linha de desenho.

Propriedades dos materiais

Os resultados do corte na peça de trabalho podem variar, desde um corte limpo até arestas ásperas ou queima excessiva. A qualidade do corte é influenciada por vários fatores, incluindo:

(1) Composição da liga: A composição da liga afeta até certo ponto sua resistência, gravidade específica, soldabilidade, resistência à oxidação e acidez. Alguns dos elementos importantes em materiais de ligas ferrosas são carbono, cromo, níquel, magnésio e zinco. Quanto maior o teor de carbono, mais difícil é cortar o material (o valor crítico é considerado um teor de carbono de 0,8%). Aços carbono como St 37-2, StW 22 e DIN 1.203 podem ser bem cortados com lasers.

(2) Microestrutura do material: Em geral, quanto mais finas forem as partículas que compõem o material, melhor será a qualidade do corte.

(3) Qualidade e rugosidade da superfície: Se a superfície apresentar áreas de ferrugem ou oxidação, o perfil de corte ficará irregular e apresentará muitos pontos de quebra. Para cortar papelão ondulado, selecione o parâmetro de corte de espessura máxima.

(4) Tratamento de superfície: Os tratamentos de superfície mais comuns são galvanização, pintura, anodização ou cobertura com filme plástico. As chapas tratadas com zinco tendem a ter bordas lentas. A qualidade do corte depende da composição do produto pintado. Placas revestidas com filme plástico são muito adequadas para corte a laser. A borda em camadas deve estar sempre na parte superior da peça de corte para detecção capacitiva sem problemas e adesão ideal da camada revestida.

(5) Reflexão do feixe: A forma como o feixe de luz é refletido na superfície da peça depende do material de base, da rugosidade da superfície e do modo de tratamento. Algumas ligas de alumínio, cobre, latão e aço inoxidável possuem características de alta refletividade. Deve-se ter cuidado especial ao ajustar a posição do foco ao cortar esses materiais.

(6) Condutividade térmica: Materiais com baixa condutividade térmica requerem menos energia do que materiais com alta condutividade térmica durante a soldagem. Por exemplo, o aço de liga de cromo-níquel requer menos energia do que o aço estrutural e menos calor é absorvido durante o processamento. Materiais como cobre, alumínio e latão conduzem o calor para longe do ponto alvo da viga, tornando mais difícil derreter o material na zona afetada pelo calor.

(7) Zona afetada pelo calor: O corte por chama a laser e o corte por fusão a laser causam variação de material na área da borda do material cortado. A faixa da zona afetada pelo calor está relacionada à espessura do material básico.

A Tabela 1 lista alguns valores de referência.

Tabela 1 Relação entre a espessura do material e a zona afetada pelo calor

| Espessura do material/mm | Zona Afetada pelo Calor/mm | ||

|---|---|---|---|

| Santo 37 | Aço carbono | Alumínio | |

| 1 | 0,05 | 0,05 | 0,10 |

| 2 | 0,10 | 0,10 | 0,20 |

| 3 | 0,15 | 0,15 | 0h30 |

| 4 | 0,20 | 0,35 | 0,40 |

| 5 | 0,25 | 0,34 | 0,50 |

| 6 | 0h30 | 0,55 | 0,60 |

| 8 | 0,40 | 0,75 | 0,70 |

| 10 | 0,50 | 0,85 | —— |

| 12 | 0,60 | —— | —— |

A tabela mostra que:

(1) Ao processar aço com baixo teor de carbono ou aço sem oxigênio, o efeito de têmpera na zona afetada pelo calor é reduzido.

(2) O aço com alto teor de carbono, como o Ck60, endurecerá a área da borda.

(3) A zona afetada pelo calor de uma liga de alumínio laminada será ligeiramente mais macia que o resto do material.

Análise de avaliação de incisão de corte a laser

Processabilidade de diferentes materiais

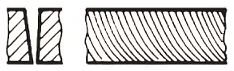

(1) Aço estrutural

O corte com oxigênio pode ser utilizado, no entanto, a aresta de corte pode estar ligeiramente oxidada.

Para chapas com espessura de 4 mm, o gás nitrogênio é apropriado para corte de alta pressão.

Ao manusear contornos complexos e furos pequenos (com diâmetro menor que a espessura do material), o modo pulsado deve ser empregado para evitar cortes em cantos vivos.

Aço estrutural: corte com O2

| Defeito | Possível causa | Solução |

Sem rebarbas, linha de tração consistente

|

Poder certo Taxa de alimentação adequada |

|

A linha de puxar na parte inferior está bastante deslocada e o corte na parte inferior é mais largo

|

A taxa de alimentação é muito alta A potência do laser está muito baixa A pressão do ar está muito baixa O foco está muito alto |

Reduza a taxa de alimentação Aumentar a potência do laser Aumentar a pressão do ar Menor foco |

As rebarbas na superfície inferior são semelhantes à escória, em forma de gotejamento e fáceis de remover

|

A taxa de alimentação é muito alta A pressão do ar está muito baixa O foco está muito alto |

Reduza a taxa de alimentação Aumentar a pressão do ar Menor foco |

Rebarbas de metal conectadas entre si podem ser removidas como uma peça inteira

|

O foco está muito alto | Menor foco |

Rebarbas de metal na superfície inferior são difíceis de remover

|

A taxa de alimentação é muito alta A pressão do ar está muito baixa Gás impuro O foco está muito alto |

Reduza a taxa de alimentação Aumentar a pressão do ar Use gás mais puro Menor foco |

Apenas um lado tem rebarbas

|

Alinhamento incorreto do bico Bocal com defeito |

Bocal de centralização Trocar bico |

Ao cortar aço estrutural, deve-se considerar o seguinte:

- Quanto maior o teor de carbono, mais propensas as arestas de corte ficam à têmpera e à queima excessiva dos cantos.

- Folhas com maior teor de liga são mais difíceis de cortar em comparação com aquelas com menor teor.

- Uma superfície que tenha sido oxidada ou jateada resultará em má qualidade de corte.

- O calor residual na superfície da placa pode impactar negativamente o resultado do corte.

- Para chapas com espessura superior a 10 mm, melhores resultados podem ser alcançados usando eletrodos de laser especiais e lubrificando a superfície da peça durante o processo.

- Para aliviar a tensão, recomenda-se cortar chapas de aço somente após o tratamento secundário.

- Para obter uma superfície limpa em aço estrutural, as seguintes diretrizes devem ser seguidas:

Si ≤ 0,04%: o processamento a laser é preferido.

Si < 0,25%: em alguns casos pode ocorrer má qualidade de corte.

Si > 0,25%: não adequado para corte a laser.

| Defeito | Possível causa | Solução |

O material é descarregado de cima

|

A potência está muito baixa A taxa de alimentação é muito alta |

Aumentar o poder Reduza a taxa de alimentação |

Superfície inclinada corta bem em ambos os lados, mas pobre em ambos os lados

|

O espelho polarizador não é adequado, a instalação está incorreta ou com defeito O espelho polarizador está instalado na posição do espelho de deflexão | Verifique o espelho polarizador Verifique o espelho de deflexão |

Plasma azul, a peça de trabalho não é cortada

|

Erro de gás de processamento (N2) A taxa de alimentação é muito alta A potência está muito baixa |

Use oxigênio como gás de processamento Reduza a taxa de alimentação Aumentar o poder |

A superfície de corte não é precisa

|

A pressão do ar está muito alta O bico está danificado O diâmetro do bico é muito grande Material ruim |

Reduza a pressão do ar Substitua o bico Instale o bico certo Use uma superfície lisa Material homogêneo |

Sem rebarbas, a incisão inclinada da linha de tração fica mais estreita na parte inferior

|

A taxa de alimentação é muito alta | Reduza a taxa de alimentação |

Cratera

|

A pressão do ar está muito alta A taxa de alimentação é muito baixa O foco está muito alto Ferrugem na superfície da folha Peça superaquecida Material impuro |

Reduza a pressão do ar Aumentar a taxa de alimentação Menor foco Use material de melhor qualidade |

A superfície de corte muito áspera

|

O foco está muito alto A pressão do ar está muito alta A taxa de alimentação é muito baixa O material está muito quente |

Menor foco Reduza a pressão do ar Aumentar a taxa de alimentação Material de resfriamento |

Vários parâmetros-chave que afetam o processo

Parâmetros do gás N1

- Tipo de gás: nitrogênio, oxigênio e ar comprimido

- Pureza do gás: Geralmente entre 99,99% e 99,999% da pressão do ar.

- A pressão máxima do ar durante o corte a baixa pressão é de 5 bar, e a pressão máxima do ar durante o corte a alta pressão é de 20 bar entre o bico e a placa;

- A distância entre a abertura do bico e a superfície da peça deve ser a menor possível.

- Quanto menor a distância, maior será o fluxo de ar real na incisão.

- A folga é geralmente entre 0,5 e 1,5 mm.

(2) Aço inoxidável

- O corte com oxigênio é utilizado quando há oxidação mínima da borda.

- Ao combinar alta potência e nitrogênio de alta pressão, uma velocidade de corte equivalente ou mais rápida que a do corte com oxigênio pode ser alcançada.

- Ao utilizar nitrogênio para processar aço inoxidável com espessura superior a 4 mm, é necessário redefinir a posição do foco e diminuir a velocidade para minimizar a formação de rebarbas.

- Para chapas com espessura superior a 5 mm, o corte com oxigênio é adequado; entretanto, é necessário diminuir a velocidade de alimentação e empregar o modo de pulso de laser.

- A mesma altura do bico deve ser usada para perfuração e corte. Para cortar aço inoxidável, o método recomendado é o nitrogênio de alta pressão.

| Defeito | Possível causa | Solução |

Produz pequenas rebarbas regulares

|

O foco está muito baixo A taxa de alimentação é muito alta |

Aumente o foco Reduza a taxa de alimentação |

Rebarbas longas e irregulares semelhantes a filamentos são produzidas em ambos os lados e a superfície da placa grande fica descolorida

|

A taxa de alimentação é muito baixa O foco está muito alto A pressão do ar está muito baixa O material está muito quente |

Aumentar a taxa de alimentação Menor foco Aumentar a pressão do ar Material de resfriamento |

Produza apenas rebarbas longas e irregulares em um lado da aresta de corte

|

O bico não está centralizado O foco está muito alto A pressão do ar está muito baixa A velocidade é muito baixa |

Bocal de centralização Menor foco Aumentar a pressão do ar Acelerar |

| Arestas de corte amarelas | O nitrogênio contém impurezas de oxigênio | Use nitrogênio de boa qualidade |

O plasma é gerado em uma seção reta

|

A taxa de alimentação é muito alta A potência está muito baixa O foco está muito baixo |

Reduza a taxa de alimentação Aumentar o poder Aumente o foco |

| Divergência de feixe | A taxa de alimentação é muito alta A potência está muito baixa O foco está muito baixo |

Reduza a taxa de alimentação Aumentar o poder Aumente o foco |

| Plasma na esquina | A tolerância do ângulo é muito alta Modulação muito alta Aceleração muito alta |

Reduzir a tolerância angular Reduza a modulação ou aceleração |

| O feixe diverge no início | Aceleração muito alta O foco está muito baixo O material fundido não foi descarregado |

Diminuir aceleração Aumente o foco Furo perfurado |

| Corte brusco | O bico está danificado A lente está suja |

Substitua o bocal para limpar a lente, substitua se necessário |

O material é descarregado de cima

|

A potência está muito baixa A taxa de alimentação é muito grande A pressão do ar está muito alta |

Aumentar o poder Reduza a taxa de alimentação Reduza a pressão do ar |

(3) Alumínio

O alumínio e suas ligas são mais adequados para corte contínuo.

Potência do laser N2

Há uma escolha entre o modo contínuo ou pulsado, sendo o modo contínuo normalmente usado para operações de corte rápidas e rotineiras.

O modo pulsado é empregado para operações de corte de alta precisão que possuem requisitos rigorosos para a face final e opera significativamente mais lentamente que o modo contínuo.

- Ao cortar com oxigênio, a superfície de corte é áspera e dura, resultando em uma chama pequena e difícil de eliminar.

- Ao cortar com gás nitrogênio, a superfície de corte é lisa. Além disso, ao processar placas com menos de 3 mm, os ajustes ideais podem resultar em incisões praticamente sem rebarbas. No entanto, para chapas mais espessas, podem ocorrer rebarbas difíceis de remover.

- O alumínio puro é difícil de cortar devido à sua alta pureza.

- Quanto maior o teor de liga, mais fácil será o corte do material.

Nota: Antes de cortar alumínio, um dispositivo de “absorção reflexiva” deve ser instalado no sistema, caso contrário os componentes ópticos serão danificados.

Liga de alumínio: corte com N2 alta pressão

| Defeito | Possível causa | Solução |

Ambos os lados apresentam longas rebarbas filamentosas irregulares, que são difíceis de remover

|

O foco está muito alto A pressão do ar está muito baixa A taxa de alimentação é muito baixa |

Menor foco Aumentar a pressão do ar Aumentar a taxa de alimentação |

| Rebarbas longas e irregulares em ambos os lados Pode ser removido manualmente

|

A taxa de alimentação é muito baixa | Aumentar a taxa de alimentação |

| Corte brusco | O diâmetro do bico é muito grande O bico está danificado A pressão do ar está muito alta |

Instale o bico certo Substitua o bico Reduza a pressão do ar |

Produz rebarbas finas e regulares, difíceis de remover

|

O foco está muito baixo A taxa de alimentação é muito alta |

Aumente o foco Reduza a taxa de alimentação |

| O plasma é gerado em uma seção reta | A taxa de alimentação é muito alta O foco está muito baixo |

Reduza a taxa de alimentação Aumente o foco |

| Divergência de feixe | A taxa de alimentação é muito alta | Reduza a taxa de alimentação |

| Plasma na esquina | A tolerância do ângulo é muito alta Modulação muito alta Aceleração muito alta |

Reduzir a tolerância angular Reduza a modulação ou aceleração |

| O feixe diverge no início | A velocidade de aproximação é muito alta O foco está muito baixo |

Reduza a velocidade de aproximação Aumente o foco |

| Corte brusco | O bico está danificado | Substitua o bico |

O material é descarregado de cima

|

A potência está muito baixa A taxa de alimentação é muito grande |

Aumentar o poder Reduza a taxa de alimentação |

(4) Titânio

As placas de titânio são cortadas usando argônio e nitrogênio como gases de processo. Outros parâmetros podem ser encontrados no aço níquel-cromo.

(5) Cobre e latão

- Tanto o cobre quanto o latão possuem alta refletividade e excelente condutividade térmica.

- Latão com espessura de até 1 mm pode ser cortado com gás nitrogênio.

- Para processamento de cobre com espessura inferior a 2 mm, deve-se utilizar gás oxigênio.

Nota: O corte de cobre e latão só é possível se um dispositivo de “absorção de reflexo” estiver instalado no sistema, caso contrário os componentes ópticos serão danificados.

(6) Materiais sintéticos

Cvelocidade de saída

A velocidade de corte de uma chapa depende da sua espessura, sendo que chapas mais finas permitem um corte mais rápido.

Quando contornos retos estão sendo processados, a velocidade de corte pode atingir seu valor máximo definido.

No entanto, ao processar contornos de arco ou cantos, a velocidade de corte será automaticamente reduzida para garantir um processamento de alta qualidade.

A potência do laser também é um fator na velocidade de processamento, com uma potência de laser mais alta resultando em um processamento mais rápido.

É importante considerar os riscos potenciais do corte de materiais sintéticos e a emissão de substâncias nocivas ao usar um cortador a laser.

Os materiais sintéticos que podem ser processados incluem termoplásticos, materiais termoendurecíveis e borracha artificial.

Porém, não é recomendado o uso de cortador a laser para processar PVC ou polietileno devido aos gases tóxicos que liberam. O corte com água é uma alternativa mais segura para esses dois materiais.

O vidro acrílico pode ser cortado com laser e o nitrogênio é usado como gás de processamento. A pressão deve ser mantida abaixo de 0,5 bar para obter uma superfície de corte lisa.

(7) Orgânico

O vidro acrílico pode ser cortado usando um laser com nitrogênio como gás de processamento. Para obter uma superfície de corte lisa, a pressão do ar deve ser inferior a 0,5 bar.

Existe risco de incêndio associado ao corte de materiais orgânicos, seja usando nitrogênio ou ar comprimido como gás de processamento.

Materiais como madeira, couro, papelão e papel podem ser cortados a laser, resultando em bordas queimadas (marrons). Quanto mais rápida for a taxa de alimentação, menor será a carbonização.

Ao cortar madeira compensada, não é possível garantir cortes limpos devido à composição variável de cada camada de cola.