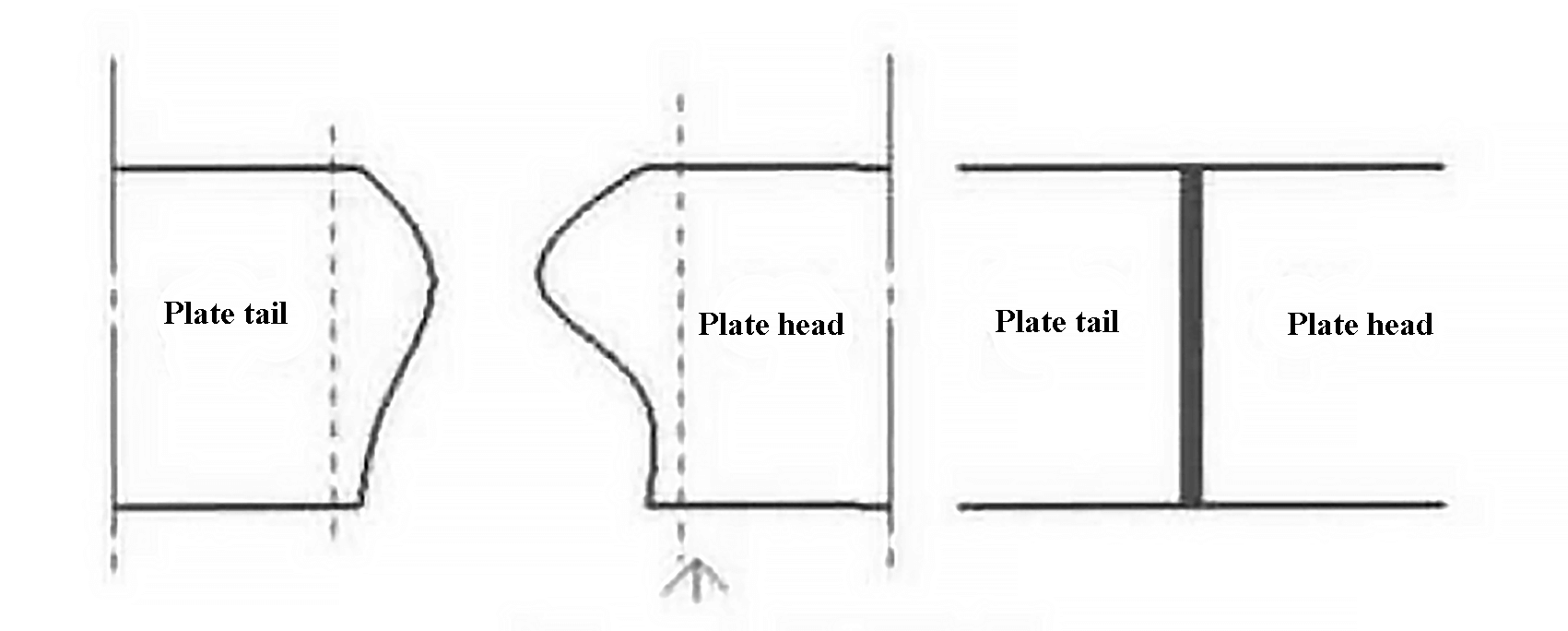

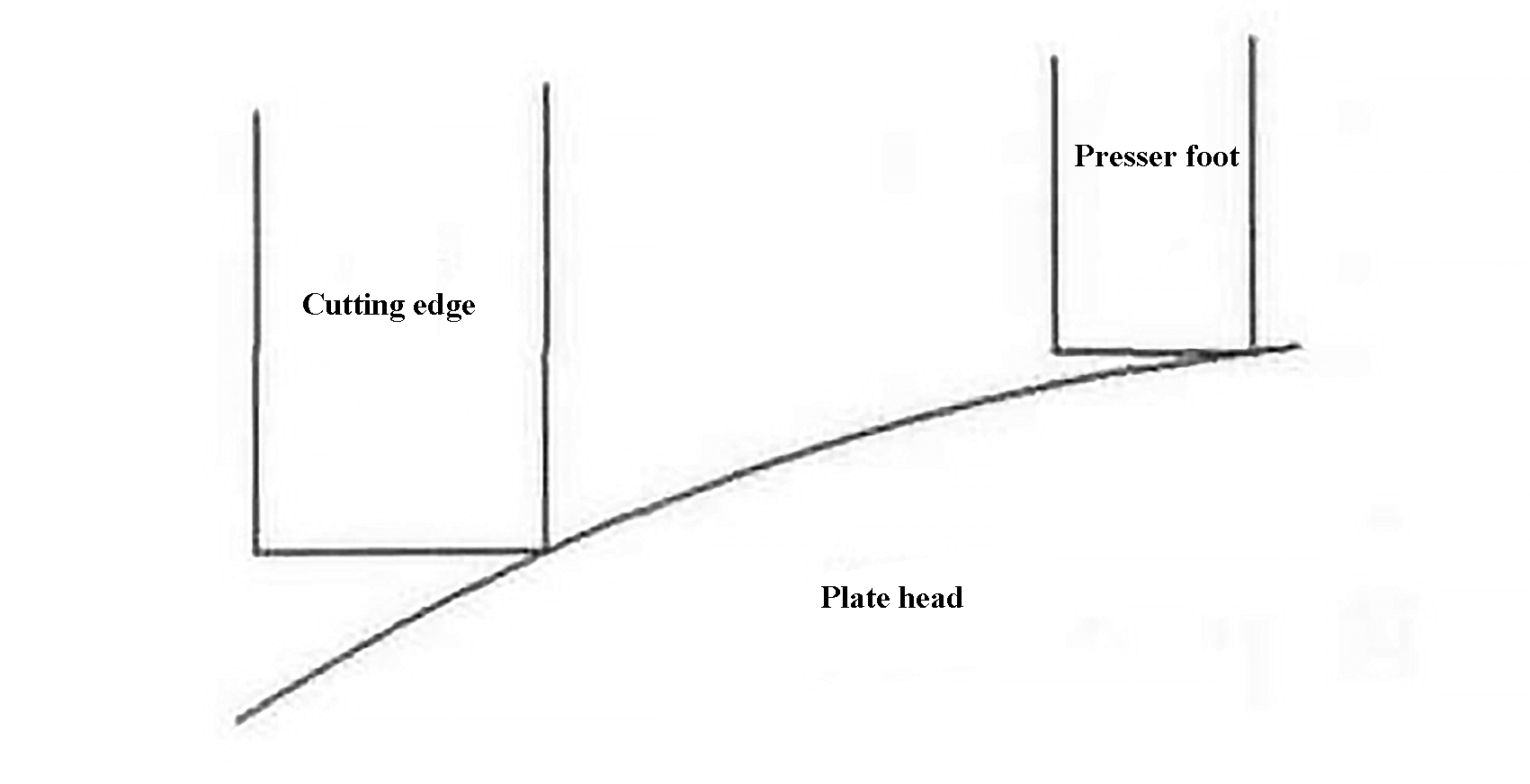

No processo de produção de tubos soldados em espiral, a próxima etapa envolve o corte da extremidade da bobina laminada a quente depois de passar pelo desenrolador e endireitador. A cabeça e a cauda da placa de aço geralmente apresentam formato irregular após a laminação a quente, conforme mostrado na Figura 1. É necessário alinhar e soldar a cabeça e a cauda da placa após serem cortadas.

Atualmente, os principais métodos de corte utilizados são o cisalhamento de placas e o corte a plasma. Embora o corte a plasma tenha uma velocidade de corte mais lenta em comparação ao cisalhamento de placas sob a mesma largura de placa, a maioria das unidades de tubos soldados ainda prefere usar o cisalhamento de placas.

Existem dois tipos de corte de placas: corte de viga oscilante e corte de guilhotina. As tesouras guilhotina têm várias vantagens, incluindo alta precisão de corte, alta força de corte e alta velocidade de corte, o que as torna amplamente utilizadas na produção de tubos soldados em espiral para tubos de grande diâmetro com paredes espessas.

Fig.1 Diagrama esquemático da cabeça

1. Diagrama esquemático de tipo de frenagem placa sistema de cisalhamento

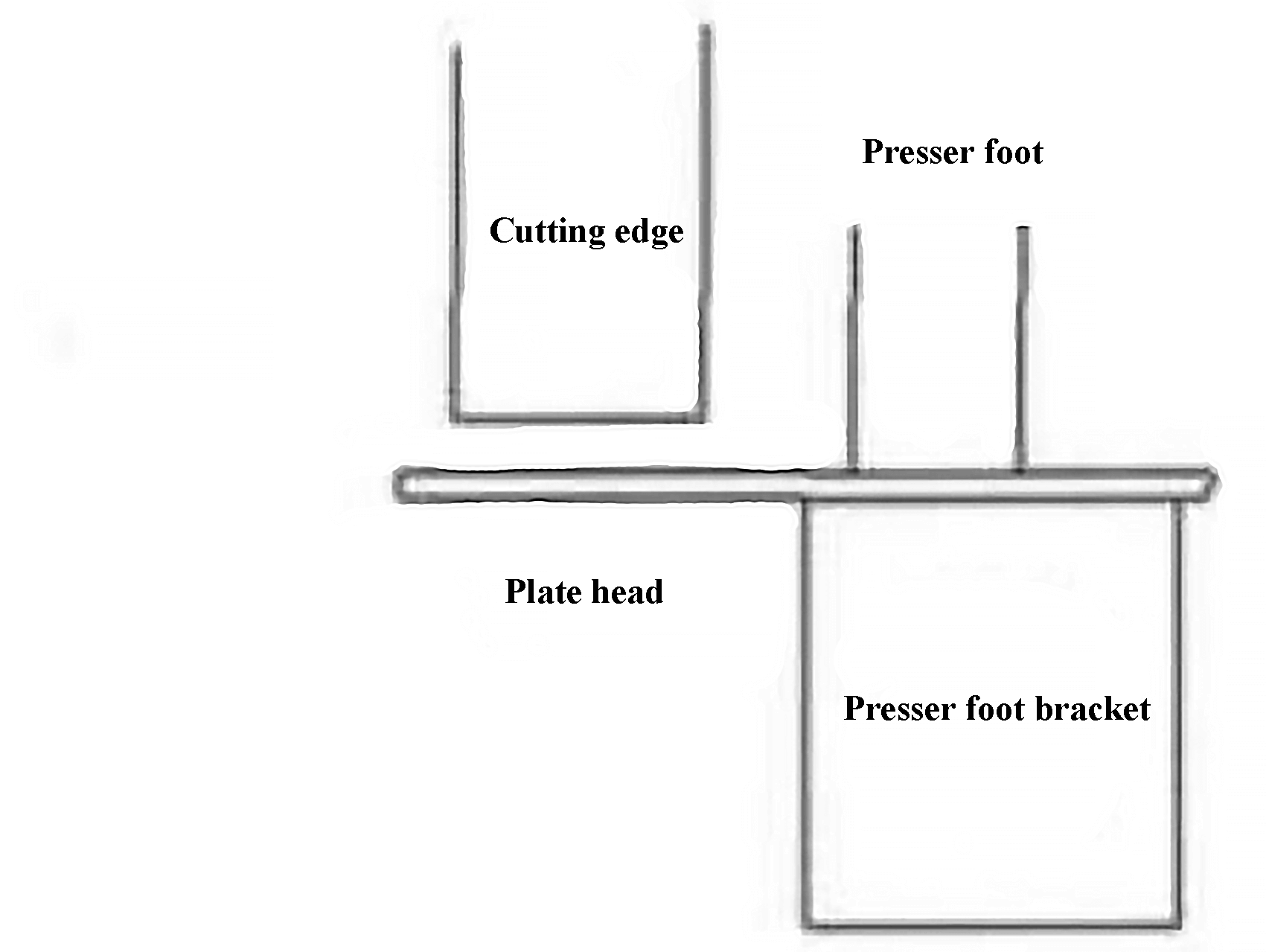

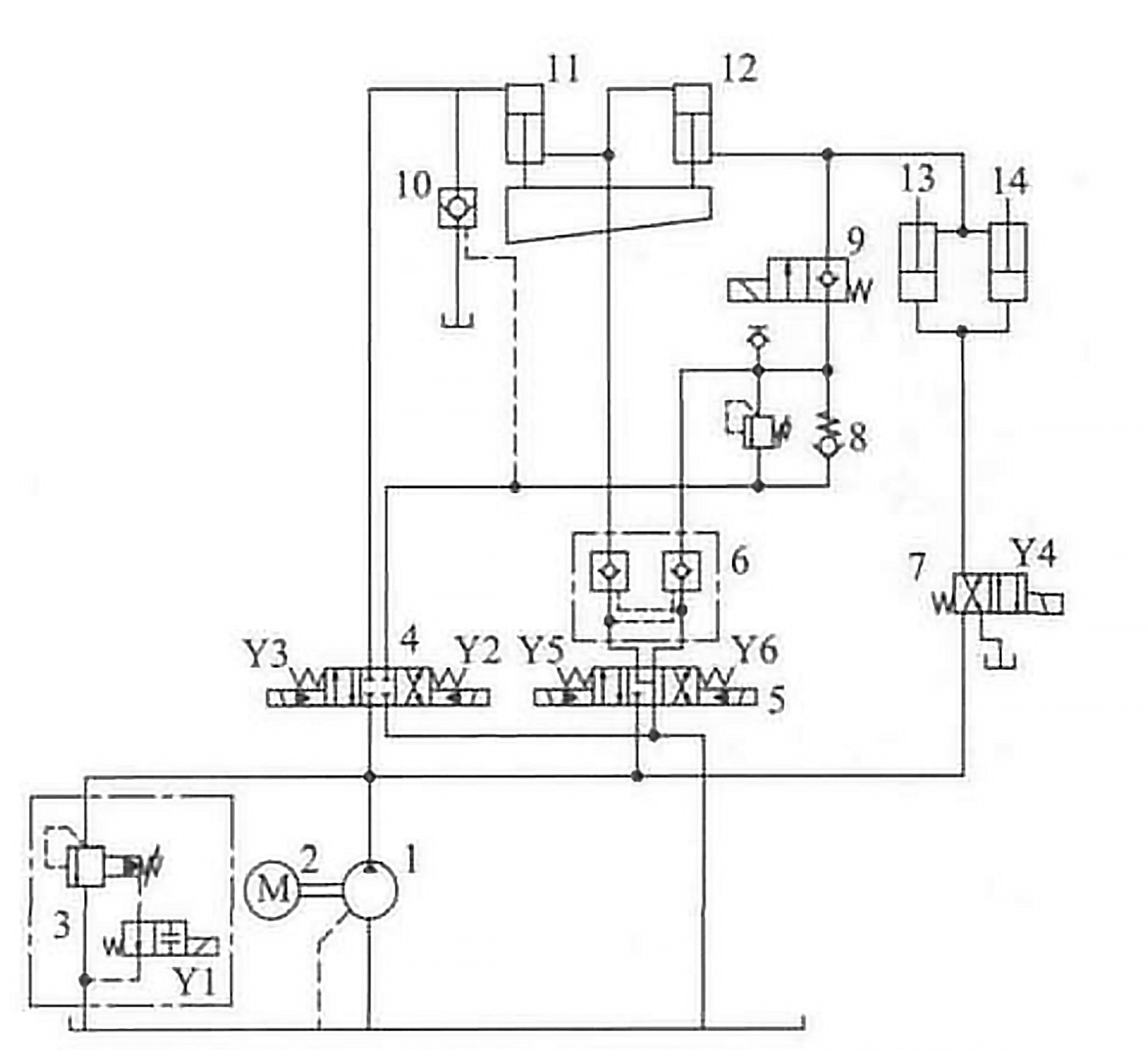

A Figura 3 mostra o diagrama esquemático hidráulico de uma guilhotina. Quando a tesoura não está em uso, a bomba fica ociosa e o eletroímã não está energizado. Para ajustar o ângulo de cisalhamento, ele é controlado pela válvula reversora 5. A Figura 2 ilustra o processo de cisalhamento.

Fig. 2 Diagrama esquemático do corte do calcador

A válvula direcional 7 é ligada para ativar o eletroímã Y4, que controla os cilindros hidráulicos do calcador 13 e 14 para fixar a cabeça ou cauda da placa. A válvula direcional 4 controla os cilindros hidráulicos 11 e 12 em série para realizar a ação de cisalhamento, e a válvula direcional 9 abre para retorno do óleo. A válvula de reversão 4 também pode controlar o levantamento da aresta de corte simultaneamente. A sequência específica de ativação do eletroímã é mostrada na Tabela 1.

Tabela 1 A sequência de ativação do eletroímã

| Corte | A1 | A2 | A4 | Y7 é ligado após 1 s de atraso |

|---|---|---|---|---|

| Elevador | A1 | A3 | ||

| Ângulo de cisalhamento+ | A1 | A5 | ||

| Ângulo de cisalhamento- | A1 | A6 |

- 1 – Bomba de engrenagem interna;

- 2 – Motor;

- 3 – Válvula de alívio eletromagnética;

- 4 – Válvula direcional eletromagnética;

- 5 – Válvula direcional eletromagnética;

- 6 – Válvula de retenção de controle hidráulico;

- 7 – Válvula direcional eletromagnética;

- 8 – Válvula de alívio;

- 9 – Válvula de esfera eletromagnética;

- 10 – Válvula de retenção de controle hidráulico;

- 11 – Cilindro auxiliar de cisalhamento;

- 12 -Cilindro de cisalhamento principal;

- 13 – Cilindro do calcador;

- 14 – Cilindro do calcador

Fig. 3 Diagrama esquemático hidráulico da guilhotina

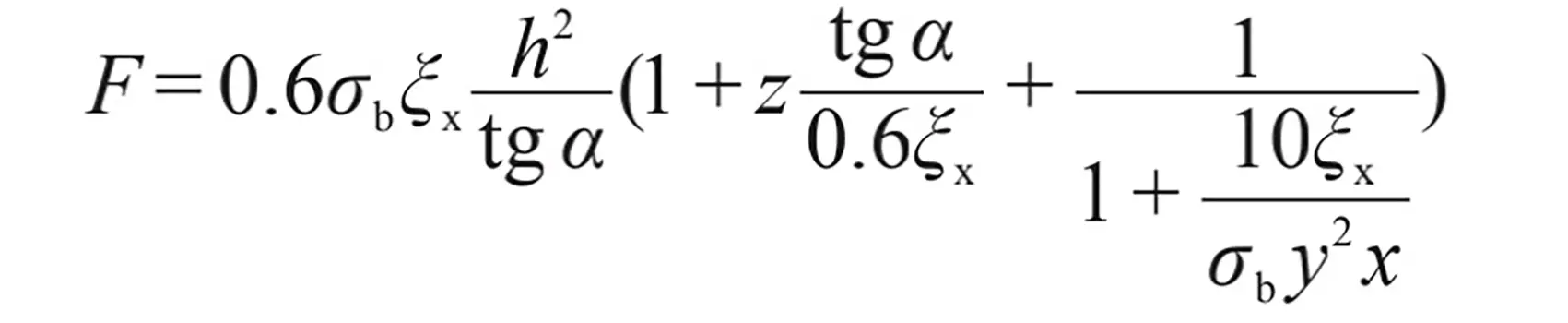

Atualmente, a estimativa da força de cisalhamento de tesouras de placa geralmente usa a fórmula de Nosari:

Na fórmula:

- f – força cortante;

- σb – limite de resistência do material;

- ξx – alongamento da folha cortada;

- h – espessura da chapa;

- α – ângulo da lâmina;

- z – coeficiente de força de flexão da peça cisalhada;

- y – valor relativo da folga lateral da borda frontal;

- x – coeficiente de influência da imprensa.

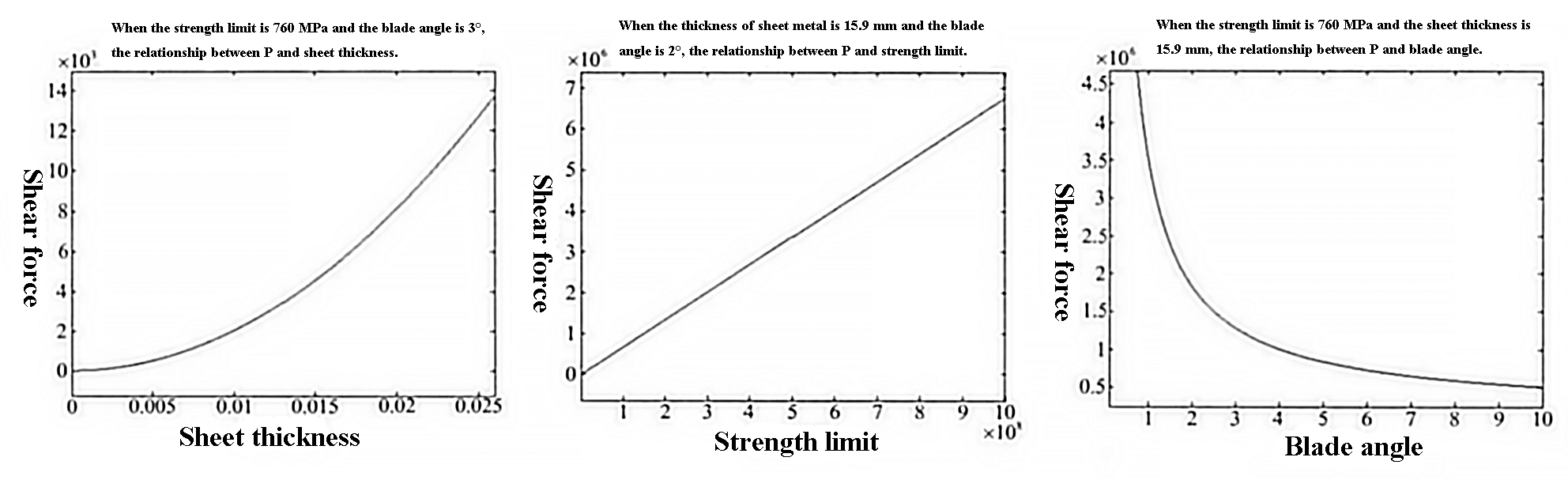

De acordo com os dados, os valores de ξx, z, y e x são 0,25, 0,95, 0,083 e 7,7, respectivamente. A Figura 4 mostra a análise quantitativa de σb, h e α, que revela que o limite de resistência e a espessura da placa são diretamente proporcionais à força cortante F, enquanto o ângulo de inclinação da lâmina é inversamente proporcional à força cortante.

Com base nesta conclusão, as falhas comuns no sistema hidráulico principal deste tipo de guilhotina foram analisadas e resumidas.

2. Análise de problemas

2.1 No pressão no sistema

Para solucionar o problema, é importante primeiro determinar se o motor está invertendo e verificar se há algum dano no acoplamento entre o motor e a bomba. Se ainda não houver pressão após a exclusão desses dois pontos, pode-se suspeitar de falha na válvula de alívio 3. A causa do problema pode ser devido a um orifício de amortecimento bloqueado na válvula de alívio, ou a uma válvula direcional presa ou vazamento grave na válvula de alívio.

2.2 Sa pressão do sistema não sobe

A maioria das falhas está relacionada à válvula. Vazamentos internos e um núcleo de válvula preso podem impedir o aumento da pressão do sistema, e esses problemas podem ser resolvidos controlando a válvula solenóide correspondente, uma por uma.

No entanto, antes de solucionar problemas da válvula, é importante verificar primeiro o tanque do sistema. Se houver muitas bolhas no tanque de óleo, isso indica que a bomba não está funcionando corretamente. Neste caso, verifique primeiro o nível de óleo no tanque. Se o nível do óleo hidráulico for suficiente, inspecione a almofada em flor de ameixa ou o pino de náilon no acoplamento para ver se há danos. Se estes problemas forem descartados, pode-se concluir que a bomba foi danificada. Se houver lascas de ferro e cobre no óleo, isso indica que a bomba e a válvula estão muito desgastadas e causando pressão insuficiente.

Este tipo de tesoura não possui sistema de refrigeração. Se o operador não desligar os eletroímãs Y1 e Y3 após a conclusão do trabalho e se o motor não for desligado, uma quantidade significativa de calor será gerada em um curto espaço de tempo, fazendo com que a temperatura do óleo suba e se degrade.

Após solucionar problemas da bomba e da válvula, o problema de vedação no cilindro hidráulico pode ser identificado diretamente, levando a uma falha na pressão do sistema.

Fig. 4 A relação entre o parâmetro e F

2.3 AQueda automática do calcador e da tesoura

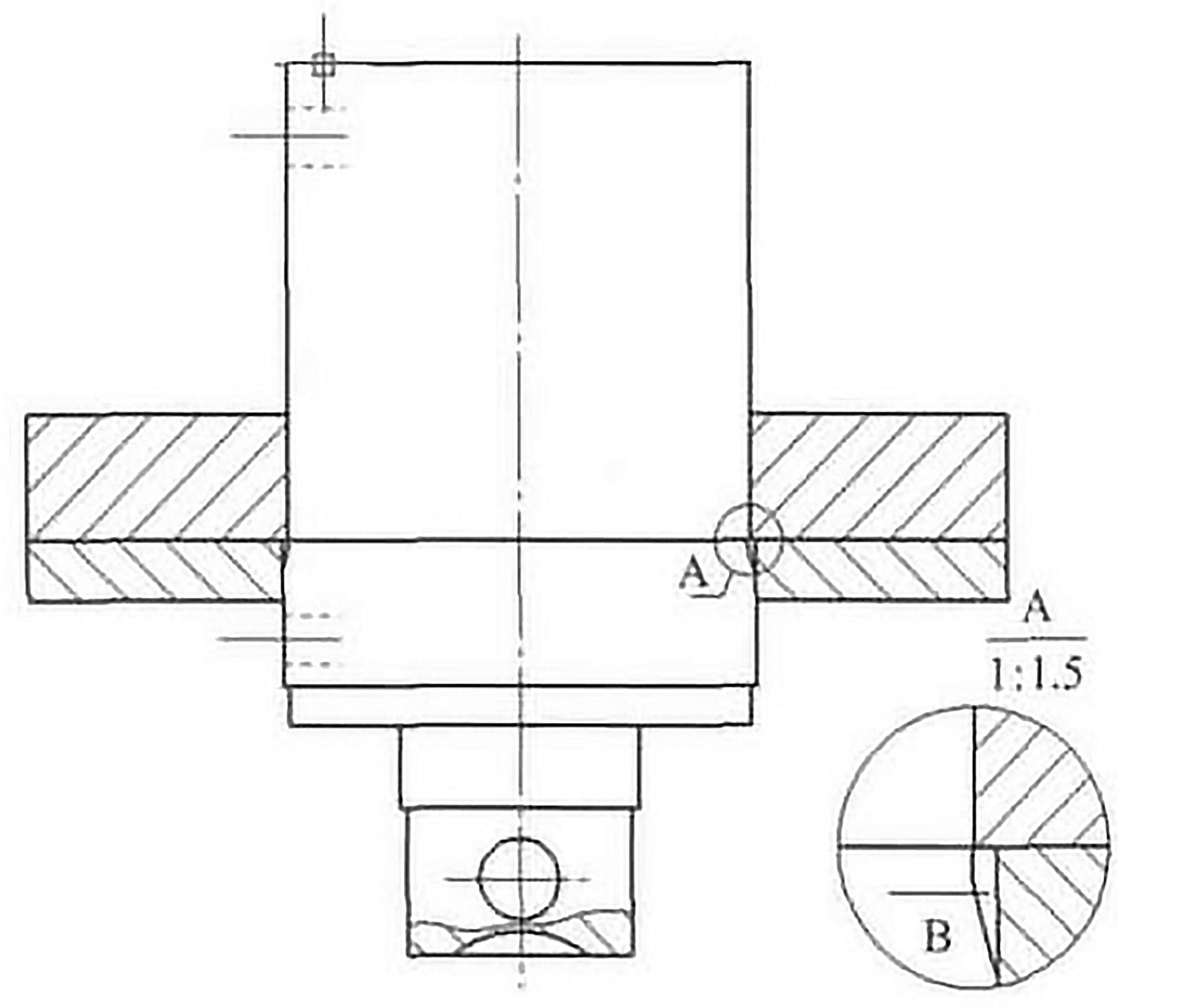

A Figura 5 mostra a estrutura do calcador em uma tesoura de placa. Devido ao seu peso, o cilindro hidráulico do calcador tem tendência a cair. O diagrama esquemático ajuda a identificar o motivo da queda do cilindro hidráulico do calcador.

Conforme mostrado no diagrama, as cavidades da haste dos cilindros hidráulicos 13 e 14 estão conectadas às cavidades da haste do cilindro hidráulico 12 e da válvula solenóide 9. Se o cilindro hidráulico 12 estiver funcionando corretamente, a válvula solenóide 9 deve ser a primeira ponto de consideração. Se a válvula solenóide 9 for removida, o óleo nas cavidades da haste dos cilindros hidráulicos 13 e 14 será conectado à porta B da válvula solenóide direcional 4 e à porta de óleo de controle da válvula de retenção de controle hidráulico 10, o que resultará em vazamento ao longo do tempo.

Para evitar vazamentos, a válvula reversora 9 utiliza uma estrutura de válvula de sede. Se o eletroímã Y7 for ativado incorretamente ou a superfície de vedação da válvula de sede perder seu efeito de vedação, o calcador cairá novamente.

Outra causa comum da queda do calcador é o dano às vedações dos cilindros hidráulicos 11 e 12.

Fig. 5 Mecanismo do calcador da máquina de corte

Em relação à queda automática da aresta de corte, conforme mostra a Figura 3, as tesouras são controladas por dois cilindros hidráulicos ligados em série. As válvulas direcionais eletromagnéticas 4 e 5 controlam as diferentes ações da tesoura. O diâmetro da haste, o diâmetro do cilindro e o curso do cilindro hidráulico 11 são 212 mm, 320 mm e 185 mm, respectivamente. O diâmetro da haste, o diâmetro do cilindro e o curso do cilindro hidráulico 12 são 212 mm, 240 mm e 185 mm, respectivamente. Se as vedações e juntas dos dois cilindros hidráulicos vazarem, a lâmina de corte cairá automaticamente. Tal como o calcador, a válvula esférica eletromagnética 9 também cairá automaticamente.

Outra possível causa da queda automática é a válvula solenóide 5 e a trava hidráulica 6. Se o O-ring da trava hidráulica 6 não estiver instalado corretamente ou a temperatura do óleo ficar muito alta, o O-ring pode ficar preso no hidráulico. travar e bloquear o circuito de óleo, evitando que a trava hidráulica feche corretamente. Isto fará com que o óleo dos dois cilindros hidráulicos retorne ao tanque de óleo através da válvula direcional eletromagnética 5 (“função tipo J”), resultando na queda da fresa. O problema pode ser resolvido substituindo o anel “O”.

2.4 A aresta de corte não consegue mover a placa

Foi determinado que o limite de resistência da chapa de aço, a espessura da chapa de aço e o ângulo de cisalhamento desempenham um papel no processo de cisalhamento. Por exemplo, uma placa de aço X70 com 15,9 mm de espessura requer uma pressão de aproximadamente 12,5 MPa. Porém, na prática, é comum que a chapa de aço não corte mesmo quando a pressão é ajustada para 15 MPa ou 20 MPa e não há falha de vazamento de óleo no equipamento. Nestes casos é necessário identificar o problema examinando a estrutura do equipamento.

A Figura 4 mostra que a diferença de força de cisalhamento entre um ângulo da lâmina de 2,5° e 10° é quase 5 vezes, portanto a falha do processo de cisalhamento se deve principalmente ao ângulo da lâmina. Durante a operação do equipamento, o ajuste incorreto do limite do cilindro hidráulico de cisalhamento pode resultar no não alcance do ângulo necessário para o processo de cisalhamento, o que pode ser resolvido ajustando o limite do cilindro hidráulico de cisalhamento.

Conforme mostrado na Figura 6, ao cortar, a aresta de corte geralmente corta primeiro, mas o cilindro do calcador não pressiona para baixo, fazendo com que a placa de aço enrole e não corte. O eletroímã Y2, que controla o corte, e o eletroímã Y4, que controla o calcador, são ligados ao mesmo tempo, portanto o problema não está relacionado à sequência de inicialização.

A velocidade do cilindro hidráulico de cisalhamento 11 é v1=q/s11e a velocidade do cilindro hidráulico do calcador é v2=q/2/s13.

Entre eles, S.11 é a área do pistão do cilindro hidráulico 11, com 0,08 m2.

S13 é a área do pistão do cilindro hidráulico 13, com 0,0095 m2então v2 ≈4v1.

Portanto, neste sistema, a sincronização do corte e do calcador pode ser ajustada ajustando a válvula de alívio de ação direta 8.

Fig. 6 Diagrama esquemático de ruptura por cisalhamento

A válvula de alívio 8 serve dois propósitos principais no sistema. Em primeiro lugar, aumenta a pressão de retorno do óleo para evitar que o cilindro de corte se arraste. Em segundo lugar, pode ser usado para ajustar a velocidade do cortador e do calcador.

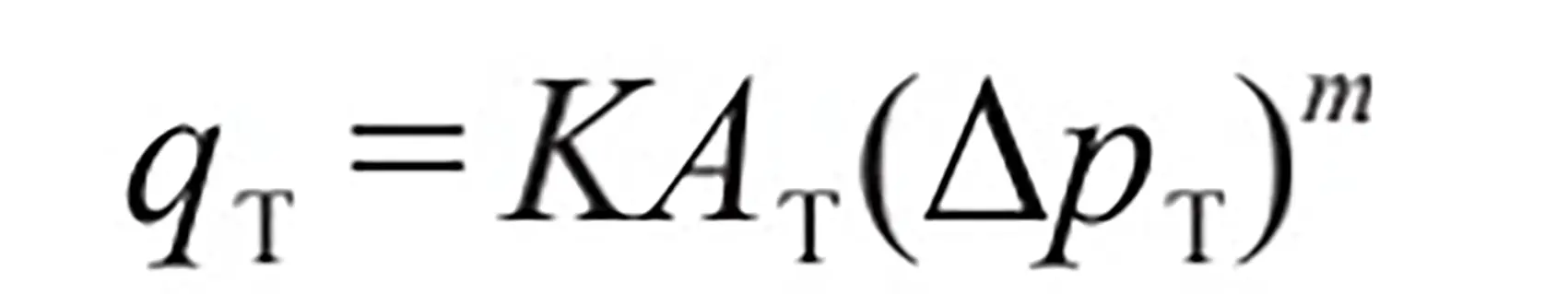

A equação característica do fluxo é conhecida como:

Pode-se determinar que o fluxo g através da válvula de alívio 8 é proporcional à diferença de pressão △p entre P e T.

Ao cisalhar, a pressão p12 na junta da cavidade da haste do cilindro hidráulico 12 é maior que a soma da pressão p1314 da cavidade da haste de dois cilindros hidráulicos do calcador 13 e 14.

Portanto, quando o fluxo de óleo de retorno g não pode ser maior ou igual a p12 +p1314pág.12 exercerá uma força de reação nos cilindros hidráulicos 13 e 14 para diminuir a velocidade de pressão dos cilindros hidráulicos 13 e 14, resultando na falha mostrada na Figura 6.

Atualmente, a pressão da válvula de alívio 8 pode ser ajustada para alterar o fluxo de óleo de retorno (qT), resultando no efeito do calcador representado na Figura 2.

Conforme ilustrado na Figura 7, o cilindro hidráulico de cisalhamento é preso à cremalheira através dos degraus do cilindro.

Quando o degrau no ponto A fica desgastado, semelhante ao ponto B, a placa de aço aplica uma força ascendente na aresta de corte, fazendo com que o cilindro hidráulico se mova para cima devido à reação da força.

Instantaneamente, o ângulo de inclinação da lâmina aumenta e a força de cisalhamento diminui, o que é uma causa significativa da falha no cisalhamento da placa de aço.

3. Conclusão

Este artigo examina algumas falhas no sistema hidráulico de uma guilhotina.

Com base nos últimos anos de experiência operacional, as falhas dos equipamentos são frequentemente complexas.

As falhas mecânicas geralmente coincidem com falhas hidráulicas e as falhas hidráulicas coincidem com falhas elétricas.

No entanto, utilizando desenhos de referência, realizando análises no local e estabelecendo um banco de dados de falhas do equipamento, é possível determinar rapidamente a origem da falha do equipamento e garantir a operação normal.