A tecnologia de controle hidráulico das dobradeiras hidráulicas passou por três estágios distintos de controle: controle proporcional de pressão, controle servo proporcional de fluxo e tecnologia de controle híbrido eletro-hidráulico.

Este desenvolvimento representa uma progressão do controlo básico para o controlo preciso, resultando em última análise na capacidade de poupar energia e reduzir simultaneamente os custos de utilização.

Com a implementação da tecnologia híbrida eletro-hidráulica em máquinas de dobra hidráulica, houve uma mudança significativa da tecnologia grosseira para a refinada.

Revisão do desenvolvimento da tecnologia de mistura eletro-hidráulica

Quando a tecnologia híbrida eletro-hidráulica foi introduzida pela primeira vez, ela foi fortemente influenciada por sistemas CNC superiores e conhecimento técnico. No entanto, ela simplesmente substituiu o motor assíncrono por um servomotor e utilizou um método de controle de velocidade em vários estágios que estimou a demanda de fluxo hidráulico para cada etapa executiva do ciclo de dobra.

Devido a esta estimativa, a bomba de óleo acionada pelo servomotor deve produzir mais vazão do que o necessário. O excesso de fluxo é então forçado a transbordar através da válvula de alívio, resultando em perda de energia. Além disso, este método de controle é instável e não pode se adaptar aos requisitos de diversas técnicas de processamento. O controle da velocidade do êmbolo é inflexível e os custos de fabricação são altos.

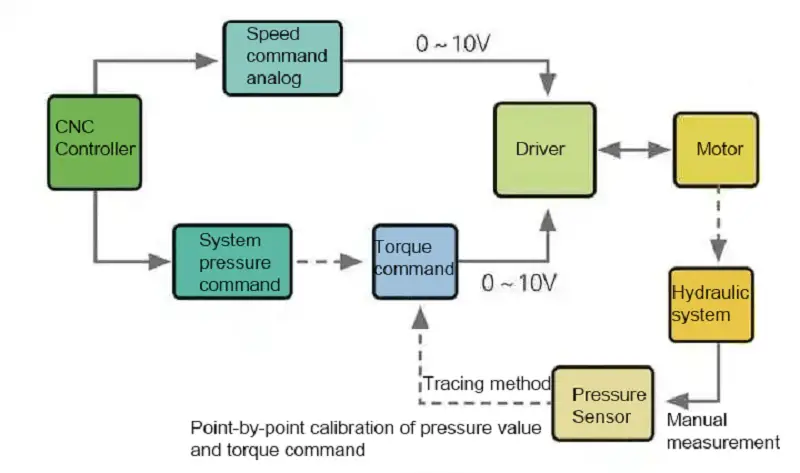

Felizmente, com o avanço da tecnologia de controle de bomba eletro-hidráulica e o acúmulo de experiência em vários setores, a prensa dobradeira hidráulica foi otimizada ainda mais com um esquema de controle de limitação de torque, conforme ilustrado na Figura 1.

Figura 1 Diagrama estrutural do esquema de controle de limitação de torque

Este esquema de controle pode resolver não apenas a situação básica de transbordamento, mas também reduzir ainda mais a válvula proporcional de pressão, o que pode economizar alguns custos do sistema hidráulico.

Atualmente, este programa é utilizado principalmente para apoiar o comando analógico de vazão hidráulica do sistema NC. Porém, ainda existem alguns sistemas CNC no mercado que não suportam trabalho analógico duplo (fluxo hidráulico e pressão hidráulica) e só podem usar uma combinação de comutação para formar uma velocidade multiestágio do controle de fluxo com comando analógico de pressão.

Além desta aparente deficiência, o esquema de controle de limitação de torque tem outra limitação importante.

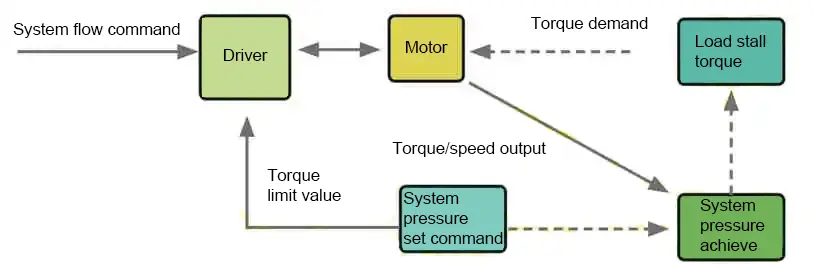

Antes de nos aprofundarmos nisso, vamos descrever brevemente o princípio de funcionamento do controle de limitação de torque em uma prensa dobradeira hidráulica, conforme mostrado na Figura 2.

Figura 2 Correspondência entre pressão e torque

O torque de saída do motor é controlado pelo mapeamento da pressão do sistema, que é obtido através de um sistema de controle PID básico. Embora o princípio seja simples e fácil de entender, existe uma relação não linear entre o comando de pressão, o valor limite de torque e o valor real da pressão durante a implementação específica.

Para corrigir esse problema, o sistema CNC requer a plotagem de pontos. O requisito de precisão da pressão determina o número de pontos de rastreamento necessários e as horas-homem de ajuste correspondentes também aumentarão de acordo. Se os pontos de rastreamento forem reduzidos, o desvio de pressão aumentará.

À luz dos defeitos de aplicação prática acima mencionados, propomos soluções correspondentes.

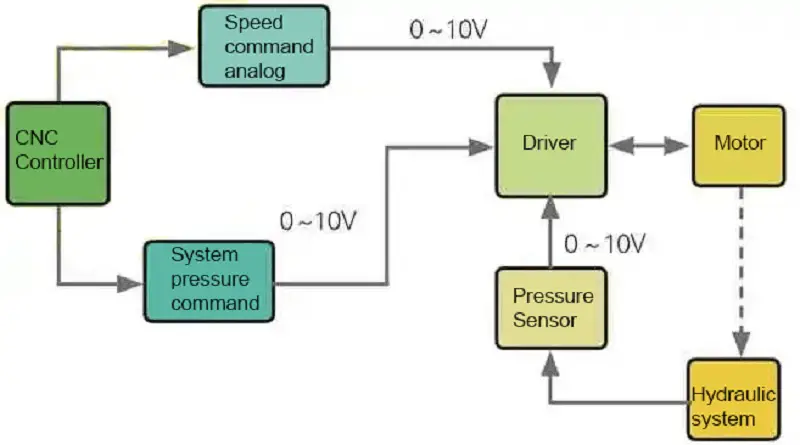

Modo de controle de pressão de circuito fechado completo

Adicione um sensor de pressão ao sistema de controle para fornecer feedback em tempo real da pressão do sistema.

A vantagem disso é que elimina completamente o transbordamento, permitindo que o sistema atenda com mais precisão a demanda de vazão do processo em tempo real.

O sensor de pressão emite apenas a quantidade necessária e pode manter a precisão da pressão dentro de 0,1 MPa, reduzindo significativamente o tempo de ajuste, conforme demonstrado na Figura 3.

Figura 3 Diagrama estrutural do modo de controle de pressão em circuito fechado completo

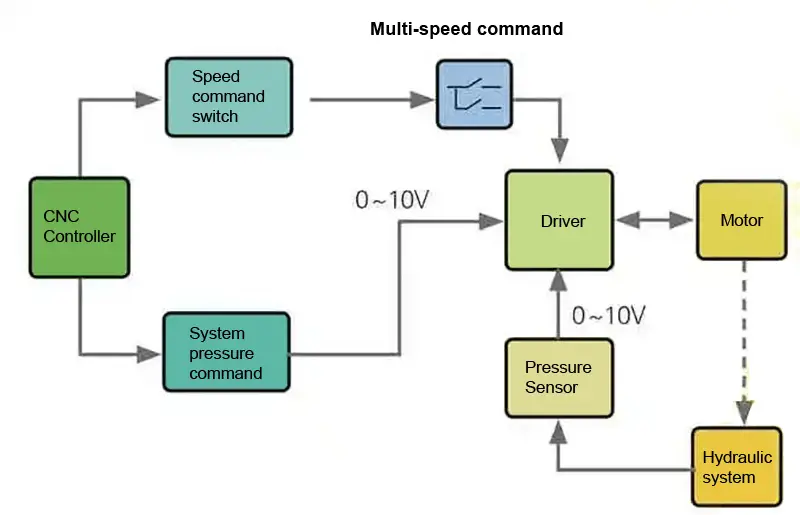

Modo de circuito fechado de pressão de fluxo multiestágio

Em resposta à prevalência de sistemas CNC para máquinas dobradeiras que suportam apenas comandos de comutação de fluxo no mercado, nossa equipe otimizou o firmware de controle do servo acionamento híbrido. Essa otimização permite que a prensa dobradeira adote um sistema de controle numérico que permite um controle de pressão mais preciso, sem transbordamento.

Como resultado, nossa solução visa melhorar a precisão, reduzir o consumo de energia e reduzir custos para nossos clientes.

Figura 4 Diagrama estrutural do controle de fluxo multiestágio

Acaso real

A configuração específica e os requisitos técnicos do plano são apresentados na Tabela 1.

Tabela 1 Configuração e requisitos técnicos

| NÃO. | Nome | Número | Requisitos técnicos |

| 1 | Sistema CNC | 1 | |

| 2 | Servo motor óleo-elétrico | 1 | Pressão máxima do sistema 30MPa |

| 3 | Servo driver óleo-elétrico | 1 | Velocidade máxima do motor 2.000 rpm |

| 4 | Servo driver do amortecedor traseiro | 1 | Velocidade de desaceleração rápida do aríete 150 mm/s |

| 5 | Servo motor do amortecedor traseiro | 1 | Ram desacelera velocidade 10mm/s |

| 6 | Sensor de pressão | 1 | Ram acelera a velocidade 120 mm/s |

| 7 | Bomba de óleo de engrenagem interna | 1 |

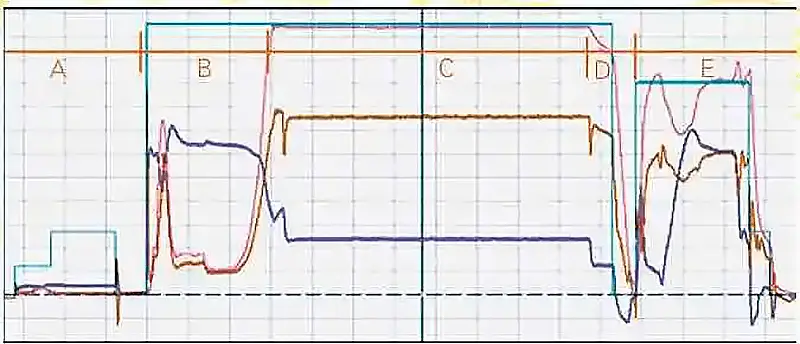

Conforme mostrado na Figura 5, durante o processo de dobra real, a saída de pressão e a configuração de demanda se alinham estreitamente no estado de retenção de pressão. Além disso, o fluxo de saída será ajustado automaticamente de acordo com o processo real.

Entre eles:

- Uma seção rápida para baixo;

- Alimentação da seção B;

- Retenção de pressão da seção C;

- Alívio de pressão da seção D;

- Seção E acelerada.

Figura 5 Modo de controle de pressão de circuito fechado completo

- linha azul clara: comando de pressão;

- linha rosa: pressão real;

- linha azul: fluxo de saída;

- linha marrom: torque de saída.

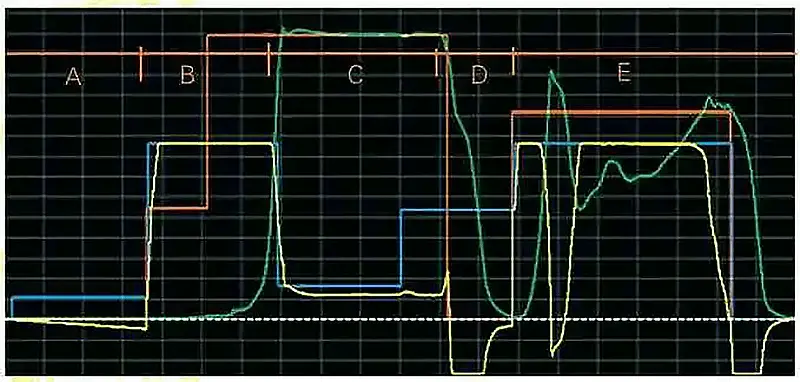

Conforme mostrado na Figura 6, o mesmo efeito de controle resolve com sucesso o problema de overflow em vários processos dentro do esquema simples de controle de velocidade de vários estágios. Esta solução garante a precisão do controle de pressão e proporciona benefícios econômicos significativos.

Figura 6 Modo de controle de pressão de fluxo multiestágio

Entre eles:

- Uma seção rápida para baixo;

- Alimentação da seção B;

- Retenção de pressão da seção C;

- Alívio de pressão da seção D;

- Seção E acelerada.

- linha vermelha: comando de pressão;

- linha verde: pressão real;

- linha azul: comando de fluxo;

- linha amarela: fluxo real.

Conclusão

Em comparação com a tecnologia de controle eletro-hidráulico comumente utilizada, a técnica de controle da bomba dobradeira hidráulica da nossa empresa oferece um mecanismo de controle superior. Ele pode atender aos requisitos de ausência de transbordamento, redução da temperatura do óleo, redução de ruído e melhoria da precisão simultaneamente, sem aumentar significativamente os custos.

Além disso, esta técnica pode reduzir custos e aumentar os benefícios para os fabricantes de dobradeiras e usuários finais, tornando-a uma solução ideal para substituir a tecnologia de controle eletro-hidráulico da prensa dobradeira hidráulica.