Por que o tratamento térmico é necessário no processamento mecânico

Esta é uma boa pergunta que muitas vezes confunde tanto os novatos quanto os profissionais experientes. Hoje, fornecerei uma explicação detalhada dos requisitos de tratamento térmico para usinagem.

Esses requisitos são, na verdade, um aspecto crucial do processo de projeto, e qualquer engenheiro de projeto estrutural mecânico deve possuir um conhecimento sólido deles. Sem esta consciência, não se pode ser considerado um engenheiro de design qualificado, pelo menos não abrangente.

A compreensão dos requisitos de projeto de tratamento térmico para uma peça baseia-se na percepção das mudanças no uso e processamento do material e é uma parte fundamental de uma estrutura sistemática de conhecimento.

Para começar, devemos primeiro compreender os vários métodos envolvidos no tratamento térmico para usinagem de peças. Vamos nos concentrar nos métodos mais frequentes e importantes no processo de usinagem para nossa análise.

Quatro métodos de tratamento térmico

No processo de usinagem, utilizamos quatro métodos principais de tratamento térmico: recozimento, normalização, têmpera e revenido.

Vamos analisar cada um individualmente.

01 Recozimento

Definição de tratamento de recozimento:

Um processo de tratamento térmico de metal envolve aquecer uma peça metálica a uma temperatura específica elevada durante um determinado período e, posteriormente, permitir que ela esfrie naturalmente.

Seu principal função:

- Reduza a dureza das peças e melhore o desempenho de corte;

- Elimine a tensão residual da peça, estabilize o tamanho, reduza a probabilidade de deformação e trincas;

- C. Refinar os grãos, ajustar a estrutura e eliminar defeitos de material;

- Uniformize a organização e composição do material, melhore as propriedades do material ou prepare-o para processos subsequentes de tratamento térmico.

02 Nnormalizando o tratamento

A definição de tratamento normalizador:

Aqueça as peças metálicas a uma alta temperatura específica por um período de tempo designado e, posteriormente, resfrie-as usando métodos como pulverização de água, pulverização de névoa, sopro, etc.

Este processo difere do tratamento de recozimento porque envolve uma taxa de resfriamento mais rápida, resultando em uma estrutura de material mais fina e propriedades mecânicas melhoradas.

Seu principal função:

- Remova o estresse interno do material;

- Reduza a dureza do material e melhore a plasticidade;

03 Tratamento de têmpera

Definição de tratamento de têmpera:

A peça metálica precisa ser aquecida a uma temperatura acima da temperatura crítica, Ac3 ou Ac1, por um período de tempo específico para obter a austenitização completa ou parcial.

Posteriormente, a transformação da martensita pode ser iniciada resfriando rapidamente a peça metálica a uma temperatura abaixo de Ms, utilizando uma taxa de resfriamento maior que a taxa de resfriamento crítica.

Seu principal função:

- Melhorar muito a rigidez, dureza, resistência ao desgaste e resistência à fadiga das peças;

- Conhecer as propriedades físicas e químicas de resistência ferromagnética e à corrosão de determinados aços especiais.

04 Ttratamento de imperador

Definição de tratamento de têmpera:

Isto se refere a um método de tratamento térmico no qual o aço temperado ou normalizado é imerso em uma temperatura inferior à temperatura crítica por um determinado período de tempo e depois resfriado a uma taxa específica para aumentar a tenacidade do material.

Seu principal função:

- Elimine a tensão residual gerada durante a têmpera da peça para evitar deformações e rachaduras;

- Ajuste a dureza, resistência, plasticidade e tenacidade da peça para atingir melhores requisitos de desempenho;

- C. Organização e tamanho estáveis, garantem precisão;

- Melhore o desempenho do processamento.

O que deve ser observado na aplicação prática

Atenção! O seguinte conhecimento principal é sobre recozimento, normalização e revenimento:

Recozimento e normalização são intercambiáveis e podem ser utilizados em substituição, principalmente quando a dureza da peça obtida após o tratamento não é alta, sem afetar seu desempenho de processamento. Porém, é aconselhável priorizar o tratamento normalizador, pois possui ciclo de processamento mais curto e menor custo.

O revenido geralmente é usado em conjunto com a têmpera ou normalização. Sua finalidade é limpar as tensões residuais deixadas nas peças após a têmpera e normalização. Esses processos aumentam a dureza das peças, o que pode resultar em tensões residuais elevadas. No processo de têmpera, as peças podem ficar quebradiças, sendo necessário o revenimento para corrigir o problema e melhor atender aos requisitos de uso.

Requisito para engenheiro de projeto

Como engenheiro de projeto mecânico, ao projetar peças que requerem tratamento térmico, devemos atender aos seguintes requisitos:

- Eliminar o estresse de fundição do material, o objetivo é obter tamanho e precisão de processamento mais estáveis;

- Melhorar o desempenho de corte das peças, cujo objetivo é processar com mais eficiência, qualidade do processo e custo de processamento no processo de processamento de peças;

- Melhore a rigidez, dureza e resistência ao desgaste das peças.

Nossos requisitos de tratamento térmico para a maioria das peças baseiam-se nos três aspectos principais mencionados acima. Portanto, para atender às suas necessidades, você só precisa utilizar os quatro métodos de tratamento térmico a seguir.

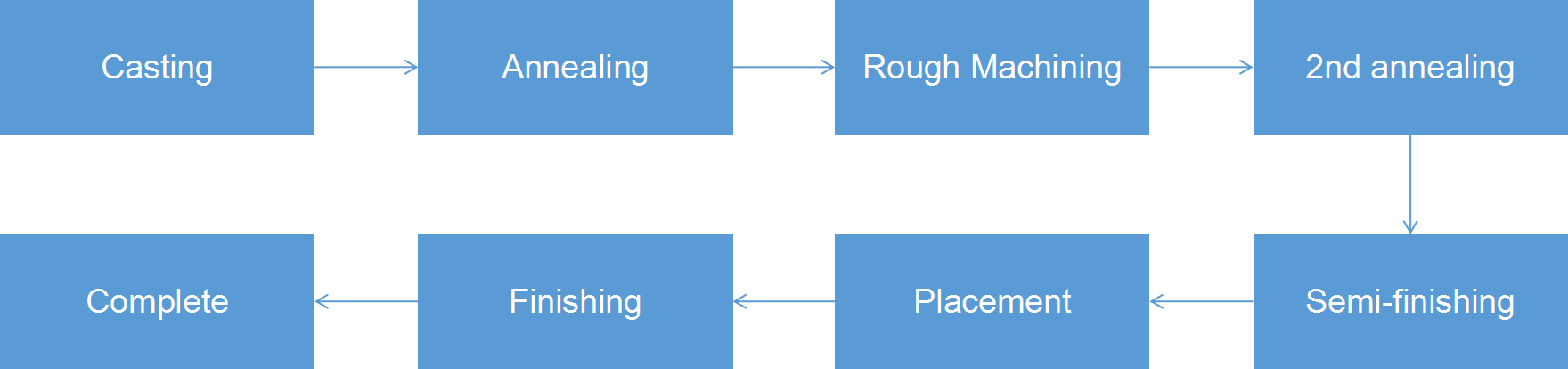

Consideremos um exemplo de base projetada para um centro de usinagem vertical. Selecionamos o ferro fundido cinzento HT300 como material. O fluxo do processo de fabricação é aproximadamente o seguinte:

R. Depois de obter o blank de fundição, a primeira coisa que precisamos fazer é recozer.

O objetivo do recozimento é eliminar tensões internas residuais nas peças fundidas e melhorar o desempenho de corte das peças. No entanto, alguns fabricantes optam por não recozer os seus produtos para economizar custos. Em vez disso, eles podem prolongar o tempo de resfriamento da peça fundida para remover parcialmente a tensão interna. Embora esta abordagem possa ser oportunista, não segue o método formal. De acordo com o procedimento adequado, o blank da peça fundida deve ser recozido.

B. O próximo é o difícil máquinaprocesso de o papel.

O processo de desbaste de peças não exige o cumprimento estrito das especificações de tamanho, portanto, a fábrica utiliza fresas de grande porte.

Durante o processo de corte, o impacto da fresa nas peças cria um certo nível de processamento de vibração, que também é um processo de liberação de tensão. Porém, também pode ser um processo de re-tensionamento e, como resultado, é realizado um segundo tratamento de recozimento da peça.

C. S.tratamento de recozimento secundário.

O objetivo deste tratamento permanece o mesmo do anterior, que é estabilizar a estrutura do material, melhorar o desempenho de corte e eliminar tensões internas na peça.

É crucial garantir que as tolerâncias dimensionais e de forma das peças permaneçam constantes após o processamento, em vez de se alterarem ao longo do tempo. No entanto, na realidade, a precisão dimensional e a tolerância à forma das peças processadas mudam frequentemente, levando a um mau desempenho das máquinas-ferramentas de alta precisão nos países em desenvolvimento. Essa instabilidade é uma razão crítica por trás desse problema.

Nas décadas de 1970 e 1980, a estabilidade do material das peças básicas da máquina era relativamente melhor, pois eram submetidas a um tratamento regular de recozimento secundário, juntamente com um tratamento de envelhecimento natural. Durante o tratamento de envelhecimento natural, as peças fundidas foram deixadas em espaço aberto por mais de seis meses. Naquela altura, devido à capacidade de produção limitada, a estabilidade do material poderia ser garantida ao máximo, ao passo que agora esta abordagem parece ultrapassada.

A produção de produtos de alta qualidade está frequentemente associada ao aumento de custos.

D. Speças de acabamento emi.

Como o estágio de semiacabamento de uma peça envolve corte mínimo, normalmente não é gerada tensão excessiva de usinagem durante o processo. Porém, se a peça exigir alta precisão dimensional e tolerância geométrica rigorosa, recomendamos fortemente deixá-la repousar antes do acabamento.

Este período de descanso permite que a peça libere parte do estresse naturalmente, garantindo a estabilidade do produto final. Infelizmente, muitas pessoas ignoram esta etapa crítica, e o processo de usinagem é muitas vezes simplificado para obter eficiência em detrimento da qualidade.

E. Processo de acabamento de peças.

Após um certo período de tempo, o material do componente tornou-se relativamente estável.

Durante a fase de acabamento, é fundamental avaliar as competências do operador.

Em muitos casos, a precisão do acabamento não depende apenas da precisão da máquina-ferramenta, mas também pode ser influenciada pelo método de fixação.

Principalmente para peças que carecem de resistência e rigidez, deve-se prestar mais atenção à fixação.

Evite usar força excessiva para comprimir a peça de trabalho.

Se a peça ficar deformada durante a usinagem, ela retornará ao seu estado original assim que o grampo for liberado, resultando em uma alteração na precisão do processamento.

Portanto, durante o processo de acabamento, a força de fixação é particularmente importante e é também o segredo de muitos especialistas.

Conclusão

O texto acima é um compartilhamento da aplicação de processos de tratamento térmico envolvidos na usinagem de uma peça. Existem muitos processos semelhantes, como têmpera e carbonitretação. Acumular essas experiências é crucial para um engenheiro de projeto mecânico qualificado.

Apesar do desempenho crescente dos equipamentos de controle numérico e da maior automação, o conhecimento mecânico tradicional continua essencial. Esse conhecimento serve de base para fazer bom uso de tecnologias avançadas. O caminho para o progresso tecnológico é gradual e requer implementação passo a passo.