A resistência à fadiga dos materiais é altamente sensível a vários fatores internos e externos.

Os fatores externos incluem a forma, o tamanho, o acabamento superficial e as condições de serviço da peça, enquanto os fatores internos incluem a composição do material, microestrutura, pureza e tensão residual.

Uma pequena alteração nesses fatores pode causar flutuações ou alterações significativas no desempenho à fadiga do material. Compreender o impacto de vários fatores na resistência à fadiga é crucial na pesquisa sobre fadiga.

Esta pesquisa fornece uma base para o projeto estrutural adequado das peças, a seleção adequada de materiais e a implementação eficaz de tecnologias de processamento a frio e a quente, garantindo que as peças tenham alto desempenho à fadiga.

Fatores que afetam a resistência à fadiga de materiais metálicos

Aqui está o conteúdo em forma de tabela:

| Fator | Descrição |

|---|---|

| Concentração de estresse | A concentração de tensões é uma das principais causas de falha por fadiga em materiais. Isso pode ser evitado otimizando a forma, selecionando raios de transição suaves e usando métodos de usinagem de precisão para melhorar a qualidade da superfície dos componentes. |

| Fator de tamanho | Quanto maior o tamanho do material, mais difícil é controlar o processo de fabricação, resultando em menor densidade e uniformidade da organização do material e em mais defeitos metalúrgicos, todos os quais afetam a resistência à fadiga. |

| Estado de processamento de superfície | O estado de processamento da superfície, como rugosidade superficial e marcas de ferramentas de usinagem, afeta a resistência à fadiga. Danos na superfície podem causar concentração de tensões e reduzir o limite de fadiga. |

| Composição química | A composição química tem um impacto significativo na resistência à fadiga. Por exemplo, tratamentos térmicos de superfície, como cementação e nitretação, podem melhorar a resistência à fadiga do material na superfície da peça. |

| Tratamento térmico | O tratamento térmico adequado pode melhorar o desempenho de fadiga dos materiais. Por exemplo, têmpera, cementação, cianetação e nitretação de alta frequência podem melhorar a resistência à fadiga das molas. |

| Fatores Ambientais | A umidade ambiental tem um impacto significativo na durabilidade do aço ao cromo de alta resistência, e o vapor de água tem um efeito adverso na resistência à fratura da maioria dos metais e ligas. |

| Defeitos metalúrgicos | Defeitos metalúrgicos, como a presença de inclusões, afetam a resistência à fadiga. Inclusões frágeis (como óxidos, silicatos, etc.) representam um risco significativo para o desempenho à fadiga do aço. |

| Corrosão | A corrosão também é um fator importante que afeta a resistência à fadiga, e medidas anticorrosivas precisam ser consideradas no projeto e no processo de fabricação. |

| Microestrutura | Ao submeter materiais metálicos a deformação plástica severa (SPD), podem ser produzidas microestruturas como grãos ultrafinos (UFG) e grãos nanocristalinos (NG), o que pode melhorar a resistência à fadiga dos materiais. |

| Carga e ambiente | Os testes de fadiga podem ser divididos em testes de fadiga à temperatura ambiente, testes de fadiga a alta temperatura, testes de fadiga a baixa temperatura, etc., de acordo com a carga e o ambiente. Diferentes condições de trabalho têm efeitos diferentes na resistência à fadiga. |

01 Eefeito da concentração de estresse

O método convencional de medição da resistência à fadiga envolve o uso de amostras lisas cuidadosamente processadas.

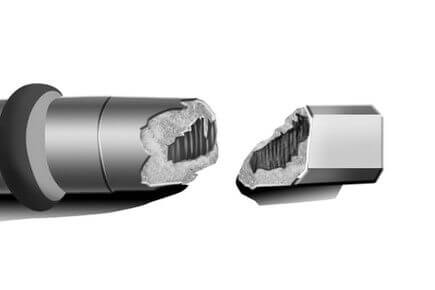

No entanto, na realidade, as peças mecânicas geralmente apresentam vários formatos de folgas, como degraus, rasgos de chaveta, roscas e orifícios de óleo.

Esses entalhes resultam em concentração de tensão, fazendo com que a tensão real máxima na raiz do entalhe seja muito maior que a tensão nominal da peça.

Como resultado, a falha por fadiga da peça geralmente inicia a partir desses entalhes.

Fator teórico de concentração de tensão Kt:

Sob condições elásticas ideais, a relação entre a tensão real máxima e a tensão nominal na raiz do entalhe é calculada com base na teoria elástica.

Fator de concentração de tensão efetiva (ou fator de concentração de tensão de fadiga) Kf:

O limite de fadiga de corpos de prova lisos (σ-1) e o limite de fadiga de corpos de prova entalhados (σ-1n) são avaliados.

O fator efetivo de concentração de tensão é impactado não apenas pelo tamanho e formato do componente, mas também pelas propriedades físicas, processamento, tratamento térmico e outros fatores do material.

O fator efetivo de concentração de tensão aumenta com o aumento da nitidez do entalhe, mas normalmente é menor que o fator teórico de concentração de tensão.

Coeficiente de sensibilidade do entalhe de fadiga q:

O coeficiente de sensibilidade ao entalhe de fadiga representa a sensibilidade do material ao entalhe de fadiga e é calculado pela seguinte fórmula:

A faixa do valor de q está entre 0 e 1. Quanto menor o valor de q, menos sensível é o material que está sendo caracterizado ao entalhe.

Foi demonstrado que q não é apenas uma constante para o material, mas também depende do tamanho do entalhe.

O valor de q só é considerado independente do entalhe quando o raio do entalhe é maior que um valor específico, que varia para diferentes materiais ou estados de tratamento.

02 A influência do fator tamanho

A falta de homogeneidade da estrutura do material e a presença de defeitos internos resultam num aumento da probabilidade de falha à medida que o tamanho do material aumenta, diminuindo assim o seu limite de fadiga.

O fenômeno do efeito de tamanho é um problema significativo ao extrapolar dados de fadiga de pequenas amostras de laboratório para peças práticas maiores.

Não é possível replicar a concentração de tensão e o gradiente de tensão de peças de tamanho real em amostras pequenas, levando a uma desconexão entre os resultados obtidos em laboratório e a falha por fadiga de certas peças específicas.

03 EUinfluência do estado de processamento da superfície

A superfície usinada sempre contém marcas de usinagem irregulares, que atuam como pequenas lacunas, levando à concentração de tensões na superfície do material e reduzindo sua resistência à fadiga.

Pesquisas mostram que para ligas de aço e alumínio, o limite de fadiga da usinagem em desbaste (torneamento em desbaste) é reduzido em 10% a 20% ou mais em comparação com o polimento longitudinal.

Materiais com maior resistência são mais sensíveis ao acabamento superficial.

04 O impacto de carregando experiência

Na realidade, nenhuma peça opera sob uma amplitude de tensão estritamente constante.

Sobrecargas e cargas secundárias podem impactar o limite de fadiga dos materiais.

Estudos mostram que danos por sobrecarga e treinamento com carga secundária são predominantes em materiais.

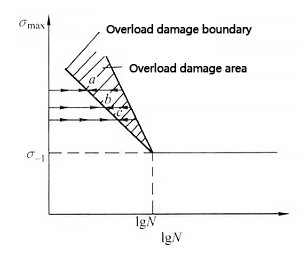

Danos por sobrecarga referem-se a uma diminuição no limite de fadiga de um material após ele ter passado por um certo número de ciclos sob uma carga superior ao seu limite de fadiga.

Quanto maior o nível de sobrecarga, mais rápido ocorre o ciclo de danos, conforme ilustrado na figura abaixo.

Limite de dano por sobrecarga

Em certas condições, um número limitado de ocorrências de sobrecarga pode não causar danos ao material.

Devido aos efeitos do reforço da deformação, da passivação da ponta da fissura e da tensão de compressão residual, o material também é reforçado, melhorando assim o seu limite de fadiga.

Assim, a ideia de dano por sobrecarga deve ser revista e modificada.

O fenômeno do treinamento de carga secundária refere-se a um aumento no limite de fadiga de um material após um certo número de ciclos sob tensão que está abaixo do limite de fadiga, mas acima de um determinado valor limite.

O impacto do treinamento com carga secundária depende das propriedades do próprio material.

Em geral, materiais com boa plasticidade devem ter um ciclo de treinamento mais longo e estar sujeitos a maiores tensões de treinamento.

05 Influência da composição química

A resistência à fadiga e a resistência à tração têm uma forte correlação sob certas condições.

Consequentemente, sob condições específicas, quaisquer elementos de liga que aumentem a resistência à tração também podem melhorar a resistência à fadiga do material.

Entre os vários fatores, o carbono tem o impacto mais significativo na resistência dos materiais.

Contudo, algumas impurezas que formam inclusões no aço podem ter um efeito negativo na resistência à fadiga.

06 Efeito do tratamento térmico na microestrutura

O efeito do tratamento térmico na resistência à fadiga é em grande parte o efeito da microestrutura, uma vez que diferentes tratamentos térmicos resultam em diferentes microestruturas.

Embora a mesma composição de materiais possa atingir a mesma resistência estática através de vários tratamentos térmicos, a sua resistência à fadiga pode variar muito devido a diferentes microestruturas.

Em um nível de resistência semelhante, a resistência à fadiga da perlita em flocos é visivelmente menor do que a da perlita granular.

Quanto menores forem as partículas de cementita, maior será a resistência à fadiga.

O impacto da microestrutura nas propriedades de fadiga dos materiais não está apenas relacionado às propriedades mecânicas de várias estruturas, mas também ao tamanho dos grãos e às características de distribuição das estruturas na estrutura compósita.

O refinamento do grão pode aumentar a resistência à fadiga do material.

07 Influência das inclusões

A presença de inclusões ou furos por eles criados pode atuar como pequenos entalhes, causando concentração de tensões e deformações sob cargas alternadas, e se tornar fonte de fraturas por fadiga, impactando negativamente o desempenho em fadiga dos materiais.

O impacto das inclusões na resistência à fadiga depende de vários fatores, incluindo o tipo, natureza, forma, tamanho, quantidade e distribuição das inclusões, bem como o nível de resistência do material e o estado e nível da tensão aplicada.

Diferentes tipos de inclusões possuem propriedades mecânicas e físicas únicas e seus efeitos nas propriedades de fadiga variam. As inclusões plásticas, como os sulfetos, tendem a ter pouco impacto nas propriedades de fadiga do aço, enquanto as inclusões frágeis, como os óxidos e os silicatos, têm um efeito adverso significativo.

Inclusões com coeficiente de expansão maior que a matriz, como sulfetos, têm menor impacto devido à tensão de compressão na matriz, enquanto inclusões com coeficiente de expansão menor que a matriz, como a alumina, têm impacto maior devido à tensão de tração na matriz. matriz. A compactação da inclusão e do metal base também afeta a resistência à fadiga.

O tipo de inclusão também pode influenciar o seu impacto. Sulfetos, que são fáceis de deformar e bem combinados com o metal base, têm menos impacto, enquanto óxidos, nitretos e silicatos, que são propensos à separação do metal base, resultam em concentração de tensão e têm maior efeito adverso.

O impacto das inclusões nas propriedades de fadiga dos materiais varia sob diferentes condições de carregamento. Sob carga elevada, a carga externa é suficiente para induzir o fluxo plástico no material, independentemente da presença de inclusões, e seu impacto é mínimo.

Porém, na faixa de tensão limite de fadiga do material, a presença de inclusões causa concentração de deformação local e torna-se o fator controlador da deformação plástica, afetando significativamente a resistência à fadiga.

Em outras palavras, as inclusões impactam principalmente o limite de fadiga do material e têm pouco efeito na resistência à fadiga sob condições de alta tensão. Para melhorar o desempenho de fadiga dos materiais, métodos de fundição de purificação, como fundição a vácuo, desgaseificação a vácuo e refusão por eletroescória, podem ser usados para reduzir efetivamente o teor de impurezas no aço.

08 Influência da mudança nas propriedades da superfície e tensão residual

Além do acabamento superficial mencionado anteriormente, a influência do estado superficial também abrange mudanças nas propriedades mecânicas da superfície e o efeito da tensão residual na resistência à fadiga.

A alteração das propriedades mecânicas da camada superficial pode ser devida a diferentes composições químicas e microestruturas da camada superficial, ou ao reforço da deformação da superfície.

Tratamentos térmicos de superfície, como cementação, nitretação e carbonitretação, podem não apenas aumentar a resistência ao desgaste dos componentes, mas também melhorar sua resistência à fadiga, particularmente sua resistência à corrosão, fadiga e corrosão.

O impacto do tratamento térmico químico superficial na resistência à fadiga depende em grande parte do modo de carregamento, da concentração de carbono e nitrogênio na camada, da dureza superficial e do gradiente, da relação entre a dureza superficial e a dureza do núcleo, da profundidade da camada e do tamanho. e distribuição da tensão de compressão residual formada durante o tratamento superficial.

Numerosos testes mostraram que, desde que um entalhe seja usinado primeiro e depois tratado com tratamento térmico químico, em geral, quanto mais nítido for o entalhe, maior será a melhoria na resistência à fadiga.

O efeito do tratamento superficial nas propriedades de fadiga varia de acordo com o modo de carregamento.

Sob carga axial, não há distribuição desigual de tensões ao longo da profundidade da camada, o que significa que a tensão na superfície e abaixo da camada é a mesma.

Neste cenário, o tratamento superficial só pode melhorar o desempenho à fadiga da camada superficial, uma vez que o material do núcleo não é reforçado, limitando assim a melhoria na resistência à fadiga.

Sob condições de flexão e torção, a tensão concentra-se na camada superficial e a tensão residual do tratamento superficial e a tensão externa são sobrepostas, reduzindo a tensão real na superfície.

Ao mesmo tempo, o reforço do material de superfície melhora a resistência à fadiga sob condições de flexão e torção.

Em contraste, tratamentos térmicos químicos como cementação, nitretação e carbonitretação podem reduzir bastante a resistência à fadiga do material se a resistência superficial do componente for reduzida devido à descarbonetação durante o tratamento térmico.

Da mesma forma, a resistência à fadiga de revestimentos superficiais, como Cr e Ni, diminui devido ao efeito de entalhe causado por rachaduras nos revestimentos, tensão residual de tração causada pelos revestimentos no metal base e fragilização por hidrogênio causada pela absorção de hidrogênio durante o processo de galvanoplastia. .

A têmpera por indução, a têmpera superficial por chama e a têmpera de casca de aço de baixa temperabilidade podem resultar em uma certa profundidade da camada de dureza superficial e formar uma tensão de compressão residual favorável na camada superficial, tornando-o um método eficaz para melhorar a resistência à fadiga dos componentes.

A laminação de superfície e o shot peening também podem criar uma certa profundidade de camada de deformação e endurecimento na superfície das amostras e produzir tensão de compressão residual, o que também é uma forma eficaz de aumentar a resistência à fadiga.

Como a resistência à fadiga dos materiais pode ser melhorada através da otimização do processamento de superfície?

A melhoria da resistência à fadiga dos materiais através da otimização das condições de processamento superficial pode ser alcançada de várias maneiras:

Apresentando tensão de compressão residual: Perto do final do processamento do componente, métodos como shot peening são usados para introduzir uma certa magnitude e profundidade de tensão de compressão. Isso pode efetivamente melhorar a integridade da superfície e aumentar a vida útil e a resistência à fadiga. É amplamente aceito que a tensão compressiva residual é um mecanismo de fortalecimento crítico para aumentar a resistência à fadiga e à corrosão sob tensão de materiais de engenharia.

Otimizando a deformação da superfície: A busca pelo endurecimento por processamento em nanoescala pode sacrificar a ductilidade em prol da resistência, mas acelera a propagação de trincas, o que é prejudicial à fadiga. Portanto, a busca excessiva do efeito de endurecimento da deformação superficial deve ser evitada para evitar impactos adversos no desempenho à fadiga.

Fortalecimento de rolamento: Como uma das técnicas mecânicas de reforço de superfície, o processo de reforço por laminação pode efetivamente melhorar o desempenho à fadiga, a resistência ao desgaste, a resistência à corrosão e a tolerância a danos dos materiais. Esta técnica tem sido aplicada a tratamentos de modificação de superfície, como aqueles para pás de motores de aeronaves.

Tecnologias de modificação de superfície: Através de tecnologias de modificação de superfície, a dureza da superfície do material, a resistência ao desgaste e a resistência à corrosão podem ser melhoradas, reduzindo ao mesmo tempo a probabilidade de danos por fadiga. Otimizar a integridade do material pode reduzir defeitos internos e tensões residuais, melhorando assim seu desempenho à fadiga.

Influência do tratamento térmico e microestrutura: Diferentes estados de tratamento térmico produzem diferentes microestruturas, de modo que o efeito do tratamento térmico na resistência à fadiga é essencialmente a influência da microestrutura. Ao controlar o processo de tratamento térmico, pode-se obter uma microestrutura mais propícia ao aumento da resistência à fadiga.

Qual é o impacto específico da umidade ambiental na resistência à fadiga de diferentes materiais?

O impacto específico da umidade ambiental na resistência à fadiga de diferentes materiais reflete-se principalmente nos seguintes aspectos:

Para aço cromo de alta resistência, a umidade ambiental tem um impacto significativo em sua durabilidade. Sob certas condições de umidade e calor, a vida à fadiga do material é afetada, acelerando a propagação de trincas.

O desempenho à fadiga dos materiais metálicos também é afetado pelo ambiente circundante, especialmente no caso de fadiga por corrosão. Isto se refere à resposta de materiais metálicos sob os efeitos interativos de meios corrosivos e cargas cíclicas, frequentemente usada para descrever o comportamento de fadiga de materiais em ambientes aquosos.

Estudos sobre o desempenho da fadiga por tração de laminados compósitos de fibra de carbono sob diferentes condições ambientais (como estado seco à temperatura ambiente, estado seco a baixa temperatura e estado úmido a alta temperatura) indicam que ambientes úmidos e quentes são um dos principais fatores que afetam as propriedades mecânicas. desses materiais compósitos.

Pesquisas sobre a tendência de degradação e o mecanismo do desempenho à fadiga do CFRP (Polímero Reforçado com Fibra de Carbono) em um ambiente úmido e quente mostram que tais condições causam diferentes formas e graus de danos à matriz, às fibras e à interface fibra-matriz do CFRP, levando à degradação das propriedades mecânicas do CFRP.

Sob um ambiente de 60°C/95% de umidade relativa, o desempenho de fadiga das juntas adesivas de CFRP/liga de alumínio diminui com o aumento do tempo de envelhecimento, e o declínio na resistência à fadiga é mais perceptível nos estágios iniciais de envelhecimento.

Estudos descobriram que ambientes úmidos têm um impacto significativo tanto no mecanismo quanto no grau de dano por fadiga. Quanto maior a umidade relativa, mais graves serão os danos por fadiga.

Quais são os efeitos da corrosão na resistência à fadiga de metais e ligas sob diferentes condições ambientais?

Os efeitos da corrosão na resistência à fadiga de metais e ligas sob diferentes condições ambientais refletem-se principalmente nos seguintes aspectos:

Impacto da pré-corrosão: A pré-corrosão pode afetar significativamente a curva SN de fadiga e o comportamento de iniciação de trincas por fadiga das ligas de alumínio, mas não tem impacto no comportamento de propagação de trincas. A vida de início de trinca após a pré-corrosão representa apenas menos de 20% da vida total, levando a um declínio acentuado na vida em fadiga.

Deformação em ambientes corrosivos: Os materiais metálicos médicos sofrem certa deformação durante processos de fadiga em ambientes aéreos convencionais. No entanto, esta deformação é exacerbada em ambientes corrosivos, afetando assim o desempenho à fadiga.

Desgaste e corrosão em ambientes marinhos: Estudos sobre as propriedades de corrosão e desgaste de materiais metálicos em ambientes marinhos indicam que o mecanismo de desgaste transita gradualmente do desgaste abrasivo para um mecanismo dominado pela fadiga por corrosão acelerada pelo desgaste.

Diminuição da resistência à fadiga em ambientes erosivos: Em condições ambientais erosivas, o grau de diminuição da resistência à fadiga de metais ou ligas depende das condições do ambiente e das condições de teste. Por exemplo, o limite aparente de resistência à fadiga observado no aço no ar não é mais aparente em ambientes corrosivos.

Características de fadiga por corrosão em ambientes agressivos de corrosão atmosférica: Ainda há muitas questões a serem estudadas no campo da falha por fadiga e corrosão de ligas de alumínio sob o acoplamento de ambientes agressivos de corrosão atmosférica e condições de carga dinâmica de trilhos de alta velocidade. Isto indica que a corrosão tem um impacto significativo na resistência à fadiga de metais e ligas nestes ambientes específicos.

Características da curva SN de fadiga por corrosão: A curva SN de fadiga por corrosão não possui parte horizontal, indicando que o limite de fadiga por corrosão é o valor abaixo de uma determinada vida, ou seja, existe apenas um limite de fadiga por corrosão condicional. Isto sugere que os factores que afectam a resistência à fadiga num ambiente de corrosão são mais complexos do que no ar.

Desempenho de fadiga em ambientes corrosivos específicos: Estudos sobre o desempenho à fadiga de materiais de liga de alumínio aeroespacial em um ambiente de corrosão com 3,5% de NaCl indicam que o desempenho à fadiga em um ambiente corrosivo tem um impacto significativo na resistência à fadiga de metais e ligas.

Qual é o mecanismo de influência da microestrutura (grãos ultrafinos, nanogrãos) na resistência à fadiga de materiais metálicos?

A influência da microestrutura (grãos ultrafinos, nanogrãos) na resistência à fadiga dos materiais metálicos reflete-se principalmente nos seguintes aspectos:

A relação entre o ajuste do tamanho do grão e a resistência à fadiga:

A pesquisa indica que para materiais de uma composição específica, quando o tamanho do grão é ajustado em uma ampla faixa para alterar a resistência, a resistência à fadiga do material aumentará com o aumento da resistência à tração e depois diminuirá. Isto implica que dentro de uma certa faixa, a redução do tamanho do grão pode aumentar a resistência à fadiga do material, mas quando o tamanho do grão é reduzido até certo ponto, os grãos excessivamente refinados podem levar a um declínio na resistência à fadiga.

O efeito da fração de volume do limite de grão:

Os materiais de grãos ultrafinos e nanometálicos possuem grãos pequenos e uma grande fração de volume de limite de grão, o que lhes confere propriedades únicas e excelentes. No entanto, estes materiais produzem um grande número de defeitos durante o processo de refinamento do grão, levando a reduções significativas na tenacidade e na plasticidade, ao desaparecimento da capacidade de endurecimento por trabalho, afetando assim o desempenho à fadiga de baixo ciclo.

O impacto da deformação plástica na resistência à fadiga:

Ao submeter materiais metálicos a deformação plástica severa (SPD), microestruturas como grãos ultrafinos e nanogrãos podem ser produzidas, melhorando assim a resistência à fadiga do material. Porém, após serem tratados com SPD, a resistência à fadiga dos metais puros representados pelo cobre parece atingir um valor de saturação, indicando que existem certas limitações para melhorar ainda mais a resistência à fadiga através da otimização do processo SPD.

O papel do empilhamento de energia de falha:

Durante a deformação cíclica, com a diminuição da energia da falha de empilhamento, a instabilidade microestrutural causada pelo crescimento dos grãos e as bandas de cisalhamento altamente localizadas mostram uma melhoria notável. Isto sugere que o mecanismo microscópico de dano por fadiga do material mudará gradualmente do crescimento de grãos dominado pela migração dos limites dos grãos para outras formas, afetando o desempenho da fadiga.

A diferença no desempenho da fadiga sob controle de tensão e controle de deformação:

O refino dos grãos de materiais metálicos em grãos ultrafinos ou nanogrãos pode melhorar seu desempenho em fadiga de alto ciclo sob condições controladas por tensão, mas geralmente reduz seu desempenho em fadiga de baixo ciclo sob condições controladas por deformação. Isto ocorre principalmente porque depois que os grãos são refinados ao nível submícron ou nanométrico, a microestrutura do material muda, afetando o desempenho à fadiga.