As prensas dobradeiras são capazes de realizar muito, mas ainda existem desafios envolvidos na produção de peças de alta qualidade. Nesta discussão, exploraremos os diferentes tipos de flexão.

Para obter um processo de dobradeira reproduzível e confiável, é necessário ter uma combinação da dobradeira e suas ferramentas.

Uma dobradeira normalmente consiste em duas estruturas em C resistentes que formam as laterais da máquina, conectadas na parte inferior por uma mesa enorme e na parte superior por uma viga superior móvel. Contudo, a configuração oposta também é possível.

A ferramenta inferior fica apoiada na mesa enquanto a ferramenta superior é fixada na viga superior. Nas prensas dobradeiras hidráulicas, que são a maioria das máquinas produzidas atualmente, a viga superior se move através de dois cilindros hidráulicos sincronizados fixados nas estruturas C.

As capacidades das dobradeiras são definidas por várias características, incluindo pressão ou tonelagem, comprimento de trabalho, distância até o backgauge, altura de trabalho e curso. A velocidade à qual o feixe superior opera normalmente varia de 1 a 15 mm/seg.

Cada vez mais, as dobradeiras são equipadas com backgauges multieixos controlados por computador e sensores mecânicos e ópticos para fazer ajustes durante o processo de dobra. Esses sensores medem o ângulo de dobra durante o ciclo de dobra e transmitem dados em tempo real para os controles da máquina, que ajustam os parâmetros do processo de acordo.

Em última análise, a flexão da prensa dobradeira é uma combinação de fatores que envolvem a geometria da ferramenta superior (com o ângulo do punção e o raio da ponta do punção sendo os parâmetros mais importantes), a geometria da ferramenta inferior (particularmente a largura da abertura em V, o ângulo V e os raios de curvatura da abertura V) e a força de pressão e velocidade da prensa dobradeira.

2 tipos de flexão

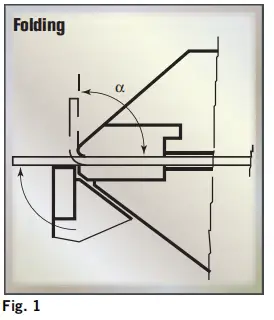

Dobrando

Durante o processo de dobragem, a perna mais longa da chapa é fixada entre duas vigas de fixação. Em seguida, a viga dobrada sobe e dobra a parte estendida da chapa em torno de um perfil dobrado, conforme mostrado na Figura 1.

Nas máquinas de dobra modernas, a viga de dobra é capaz de formar tanto para cima quanto para baixo, o que é uma vantagem significativa ao criar peças complexas com ângulos de dobra positivos e negativos.

O ângulo de dobra resultante é determinado pelo ângulo de dobra da viga dobrada, pela geometria da ferramenta e pelas propriedades do material.

A dobra através da dobra oferece uma vantagem significativa, pois folhas grandes podem ser manuseadas com relativa facilidade, tornando esta técnica simples de automatizar. Além disso, ao dobrar, o risco de danos à superfície da chapa metálica é mínimo.

No entanto, um factor limitante da dobragem é que o movimento da viga curva requer espaço e tempo de processamento suficientes.

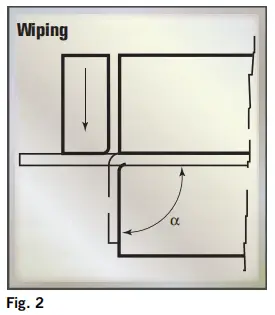

Limpando

No processo de limpeza, a chapa é novamente fixada entre as vigas de fixação. A ferramenta então dobra a parte saliente da chapa em torno do perfil de dobra movendo para cima e para baixo, conforme mostrado na Figura 2.

Comparada à dobra, a limpeza é uma técnica mais rápida para dobrar, mas também aumenta o risco de arranhões ou outros danos à chapa à medida que a ferramenta se move sobre a superfície da chapa. Este risco é especialmente elevado se a flexão envolver ângulos agudos.

A limpeza é comumente usada para fazer produtos do tipo painel com pequenas bordas perfiladas. Com ferramentas especiais, essa técnica pode ser facilmente realizada em dobradeiras.

4 variações de flexão

Quando se trata de flexão, existem quatro variações: flexão de ar, assentamento, cunhagem e flexão de três pontos.

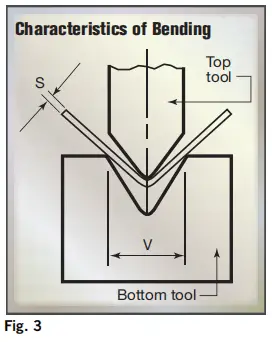

A característica da dobra é que a chapa é pressionada por uma ferramenta superior na abertura da ferramenta inferior, conforme mostrado na Figura 3.

Como resultado do processo de dobra, a chapa metálica de cada lado da dobra é levantada, o que pode causar problemas como flacidez e dobramento, especialmente em chapas grandes.

Nesses casos, geralmente é preferível dobrar ou limpar, embora suportes de acompanhamento de folha também possam ser usados com a prensa dobradeira para aliviar esses problemas.

Quando a flexão envolve ângulos positivos e negativos, a dobra oferece mais flexibilidade do que outras técnicas.

Uma das vantagens significativas do uso de dobradeiras é o aumento de velocidade e flexibilidade que oferecem.

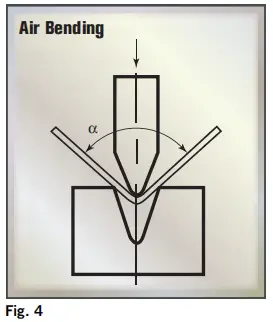

Dobra de ar (flexão parcial)

A dobra a ar é o tipo de dobra mais utilizado graças às melhorias significativas feitas nas novas dobradeiras, que oferecem melhor controle do retorno elástico da chapa metálica.

Este tipo de dobra é utilizado quando há ar entre a chapa e o V da matriz. O nome “dobragem parcial” vem do fato de que a chapa metálica entra em contato parcial com as ferramentas superiores e inferiores, ou seja, em apenas três pontos durante o procedimento de dobra.

Com a dobra a ar, a ferramenta superior pressiona uma folha na abertura em V da ferramenta inferior até uma profundidade predeterminada, mas sem tocar a parte inferior da ferramenta, conforme mostrado na Figura 4.

A dobra a ar é um tipo de dobra em três pontos, onde apenas os raios de curvatura das ferramentas superior e inferior entram em contato com a chapa. O raio de punção da ferramenta superior e o ângulo V da ferramenta inferior não precisam ser iguais. Em alguns casos, uma abertura quadrada substitui a abertura em V na ferramenta inferior, especialmente com as ferramentas inferiores ajustáveis atuais.

A combinação de ferramentas superiores e inferiores pode ser aplicada universalmente, permitindo a produção de diversos produtos e formatos de perfis com uma única combinação, bastando ajustar a profundidade do curso da prensa. Em outras palavras, uma única combinação de ferramentas pode ser usada para dobrar vários materiais e espessuras em vários ângulos de dobra, tornando a dobra a ar uma técnica altamente flexível.

Isto também significa que o número de trocas de ferramentas necessárias pode ser limitado, aumentando consideravelmente a produtividade.

A dobra a ar tem outra vantagem: é necessária menos força de dobra, permitindo ferramentas menores e menos volumosas e proporcionando flexibilidade adicional de projeto.

No entanto, uma limitação desta técnica é que ela é menos precisa do que processos onde a chapa mantém contato total com a ferramenta durante todo o processo de dobra. A profundidade do curso deve ser altamente precisa e variações na espessura da chapa e desgaste local nas ferramentas podem resultar em desvios inaceitáveis.

Além disso, variações nas propriedades do material podem afetar o ângulo de curvatura resultante devido ao retorno elástico.

A dobra a ar requer uma certa largura para a abertura em V, que varia de acordo com a espessura da chapa. Para chapas com espessura de até 3 mm o valor é 6 vezes a espessura do material, enquanto para chapas com espessura superior a 10 mm o valor é 12 vezes a espessura do material. Uma regra prática é V = 8S.

A flexão a ar oferece uma precisão de ângulo de aproximadamente ±0,5 graus. Entretanto, o raio de curvatura não é determinado pelo formato da ferramenta, mas sim pela elasticidade do material. Normalmente, o raio de curvatura está entre 1S e 2S.

Devido à sua flexibilidade e baixa tonelagem, a dobra a ar está se tornando a técnica de conformação preferida entre os fabricantes. Contudo, variações na espessura da chapa, desgaste local nas ferramentas superiores e inferiores e propriedades do material podem resultar em desvios na precisão do ângulo.

Medidas especiais, como sistemas de medição de ângulos, grampos, sistemas de coroamento ajustáveis ao longo dos eixos X e Y e ferramentas resistentes ao desgaste, podem ajudar a solucionar esses problemas de qualidade.

Vantagens:

- A dobra a ar permite a produção de uma ampla gama de ângulos usando ferramentas com ângulos agudos. Por exemplo, você pode usar um punção de 30° e uma matriz de 30° para dobrar perfis em qualquer ângulo entre 30° e 180°;

- A dobra a ar é mais rápida do que outros tipos de dobra devido ao curso mais curto do punção;

- O Springback é gerenciado levando a ponta do punção mais fundo no V da matriz e fazendo um ângulo mais próximo, em vez de aumentar a força de flexão ou a permanência;

- A força de flexão necessária é menor do que em outros tipos de flexão graças à opção de escolher um V de matriz mais largo;

- Há menos marcas na chapa devido ao atrito com as ferramentas;

- As ferramentas e a prensa sofrem menos desgaste;

- A dobra a ar permite o uso de dobradeiras de baixa força. Os custos são mais baixos e, portanto, a dobra a ar é um tipo econômico de dobra

Desvantagens:

- A precisão do ângulo com dobra a ar é menor do que com outros tipos de dobra. A tolerância é de 3/4 de grau (45′);

- O raio interno de curvatura não é muito preciso. Na verdade, a ponta produz uma elipse;

- Como a chapa metálica não cede, o retorno elástico é maior e menos previsível do que com outros tipos de dobra. Portanto, o ângulo da ferramenta deve ser selecionado tendo em mente a necessidade de ir um grau ou mais além do ângulo necessário.

- Se houver furos próximos à linha de dobra, eles serão deformados.

Assentamento

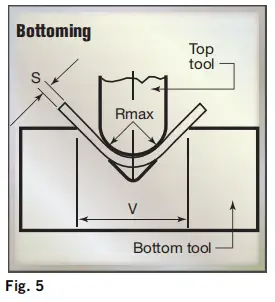

Bottoming é uma variação da flexão de ar que envolve pressionar uma folha contra as inclinações da abertura em V na ferramenta inferior (ver Fig. 5), enquanto permite que o ar fique preso entre a folha e a parte inferior da abertura em V.

Durante o assentamento, o punção atinge o fundo da matriz em V e pressiona a chapa metálica contra as laterais da matriz. Este tipo de dobra é adequado para perfis precisos, pois sua precisão e consistência são maiores do que na dobra a ar.

A maior qualidade se deve ao fato de que durante o assentamento a chapa é prensada entre as ferramentas superior e inferior e, portanto, o raio interno fica concentrado na área da dobra.

Isso resulta em um raio mais preciso, a chapa metálica cede mais e, consequentemente, o retorno elástico é menor.

A escolha da ferramenta é crítica para o assentamento, pois os operadores precisam identificar o melhor ângulo para o punção e a matriz e o retorno elástico esperado para obter o ângulo de perfil necessário. O punção e a matriz devem ter o mesmo ângulo para obter um bom resultado de dobra.

Neste caso, o raio do punção e o ângulo da abertura em V estão diretamente ligados no fundo, o que significa que não oferece a mesma flexibilidade que a dobra a ar.

Cada ângulo de dobra e espessura da chapa requer um conjunto de ferramentas separado, e o mesmo geralmente se aplica a diferentes materiais devido às variações no retorno elástico e na compensação exigida na ferramenta.

Para o fundo, a largura ideal da abertura em V (não podem ser utilizadas aberturas em U) é 6S para chapas de até 3 mm de espessura, e aumenta para 12S para chapas com mais de 12 mm de espessura.

Mais uma vez, a regra prática é: V=8S.

O raio de curvatura mínimo aceitável para chapas de aço varia de 0,8S a 2S, embora a qualidade do material desempenhe um papel.

No caso de materiais macios, como ligas de cobre, o raio do ângulo de curvatura pode ser muito menor, sendo possível um limite inferior de 0,25S.

Quando se trata de raios de curvatura maiores, o assentamento requer uma tonelagem aproximadamente igual à da curvatura a ar.

No entanto, para raios menores, o assentamento requer uma força que pode ser até cinco vezes maior que a flexão a ar, o que pode levar a uma maior precisão.

O ângulo de curvatura resultante é inteiramente determinado pela ferramenta, exceto o retorno elástico, que pode ser corrigido.

Vale a pena notar que o assentamento normalmente resulta em menos retorno elástico do que a flexão do ar.

Em teoria, o assentamento pode atingir precisões de ângulo tão precisas quanto ±0,25 graus.

No entanto, devido à crescente capacidade de controle e ajuste das dobradeiras, mesmo em máquinas mais baratas, a dobra a ar está se tornando o método preferido em relação ao assentamento.

Vantagens:

- Boa precisão usando baixa força

- Boa repetição de flexão no caso de grandes séries de produção;

- Baixo retorno elástico

- Se houver furos próximos à linha de dobra, eles serão pressionados entre as ferramentas durante o assentamento, portanto não serão deformados como acontece na dobra a ar;

- A tolerância é de cerca de meio grau.

Desvantagens:

- A correção do ângulo pelo movimento do punção para baixo é impossível, pois o punção já está no fundo em V;

- O assentamento só pode ser utilizado para curvas com ângulos entre 80° e 90°;

- São necessários conjuntos de ferramentas dedicados a um perfil específico;

- A aparência do perfil não é tão boa.

Cunhando

As pessoas podem achar esse nome estranho. Na verdade, cunhar refere-se ao processo de “perfuração de moedas metálicas”, no qual cada peça é idêntica a todas as outras em forma e tamanho.

Por esta razão, “cunhagem” pode ser usada no processo de dobra para indicar um método para obter resultados muito precisos de forma consistente.

A cunhagem requer quatro a cinco vezes a força necessária para dobrar o ar e, portanto, são necessárias uma prensa dobradeira e ferramentas pesadas.

Na cunhagem o punção e a matriz devem ter o mesmo ângulo exigido pelo perfil, portanto, no caso de uma dobra de 90°, deve-se utilizar um punção de 90° e uma matriz de 90° sem permitir retorno elástico.

A largura do V da matriz é menor para cunhagem do que para fundo e dobra de ar e idealmente deve ser cinco vezes a espessura da chapa metálica.

Este parâmetro evita que a ponta do punção penetre muito na chapa devido ao menor raio interno.

A cunhagem não é recomendada para espessuras superiores a 2mm para evitar danos à dobradeira, às ferramentas ou à chapa.

Na cunhagem, a ferramenta superior esmaga a folha na abertura da ferramenta inferior, até a parte inferior da abertura em V (ver Fig. 6).

A cunhagem requer significativamente mais força do que a flexão e o assentamento do ar, normalmente uma tonelagem 5 a 10 vezes maior e, às vezes, até 25 a 30 vezes maior. No entanto, oferece a vantagem de fornecer um alto nível de precisão.

Devido à imensa pressão aplicada pela ponta do punção ao material, ocorre deformação permanente em toda a seção transversal da chapa, com retorno elástico praticamente eliminado. Como o ângulo do punção e da matriz em V são idênticos, o ângulo de curvatura desejado pode ser facilmente escolhido, e as variações na espessura da chapa e nas propriedades do material têm pouco ou nenhum impacto nos resultados da cunhagem.

A alta força e a deformação permanente implicam que o raio interno mínimo alcançável, começando em 0,4S, é menor do que com ar e fundo, com a largura da abertura em V normalmente exigindo cerca de 5S. Uma abertura em V mais larga exigiria uma profundidade maior para atingir o mesmo ângulo de curvatura.

Em geral, a cunhagem é mais cara do que o dobramento e o assentamento a ar e, portanto, é usada esporadicamente, normalmente apenas para folhas finas.

Vantagens:

- Resultados consistentes

- Tolerância muito estreita de um ângulo (1/4 de grau)

- Possibilidade de dobrar chapas metálicas com grandes tolerâncias de espessura

- A ponta do punção penetra no material com alta força e elimina o retorno elástico da chapa metálica:

- Possibilidade de obter raios muito pequenos (metade da espessura da chapa).

Desvantagens:

- Pressione o freio e as ferramentas se desgastam rapidamente;

- Má aparência da chapa;

- Somente para ângulos de até 90°

- Não aplicável para chapas metálicas com espessura superior a 2mm.

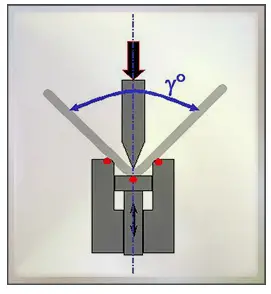

Flexão de três pontos

A flexão em três pontos é uma técnica de flexão relativamente nova que alguns consideram uma variação especial da flexão a ar.

Esta técnica envolve o uso de uma matriz especial onde a altura da ferramenta inferior pode ser ajustada com precisão por meio de um servo motor. A folha se curva ao longo dos raios de curvatura da matriz até tocar o fundo, com o ângulo de curvatura diminuindo à medida que a profundidade do fundo da matriz aumenta.

A altura da matriz inferior pode ser determinada com muita precisão (±0,01 mm), com correções feitas entre o aríete e a ferramenta superior utilizando uma almofada hidráulica para compensar desvios na espessura da chapa. Como resultado, o processo pode atingir ângulos de curvatura com uma precisão inferior a 0,25 graus.

As vantagens da dobra em três pontos incluem alta flexibilidade combinada com alta precisão de dobra. No entanto, os obstáculos incluem custos elevados e uma gama limitada de ferramentas disponíveis. Portanto, esta técnica está atualmente limitada a nichos de mercado altamente exigentes, onde os custos adicionais são compensados pelas vantagens declaradas.

1 comentário

Gostei