Quais são os perigos ao usar vários gases? O que devo fazer em caso de emergência?

- Evite ter materiais inflamáveis e explosivos perto de qualquer cilindro.

- Fique longe de chamas abertas e não trabalhe com gás em temperaturas acima de 60 graus Celsius. O uso de gás de fontes não aprovadas é estritamente proibido.

- O tanque Dewar não deve ser inclinado mais de 45 graus para evitar queimaduras pelo frio. Óculos e luvas de proteção devem ser usados durante a operação. A ventilação com altas concentrações de gás é estritamente proibida. Se o tanque Dewar cair no chão, ele deverá ser levantado em dois minutos.

- Prenda o cilindro usando um suporte.

Os principais componentes da máquina de corte a laser e suas respectivas funções?

Fonte de laser: Gera o feixe de laser.

Máquina de corte a laser: Usada para usinagem de controle numérico computadorizado (CNC).

Chiller: Sistema de resfriamento do feixe de laser, da lente refletiva e da cabeça de corte.

Compressor de Ar: Fornece ar para a máquina de corte a laser e gases auxiliares de usinagem.

Secador: Filtra água, óleo e outros contaminantes do ar para manter as condições de ar seco.

Coletor de pó: Remove poeira e gases residuais.

Regulador: Mantém uma tensão operacional estável para o dispositivo.

O significado do código a seguir

| G00: | Posicionamento rápido | M00: | Suspensão incondicional |

| G01: | Interpolação linear | M36: | Desligue seguidores |

| G02: | Interpolação circular no sentido horário | M31: | Escolha o ar |

| G03: | Interpolação circular no sentido anti-horário | M35: | Ative seguidores |

| G04: | Pausa | M10: | Obturador mecânico aberto |

| G10: | Pilha vazia | M30: | O programa termina e retorna ao cabeçalho do programa |

| G50: | Escalar por | M11: | Desligue o obturador mecânico |

| G09: | Leitura antecipada do programa | M06: | Desligue o obturador eletrônico |

| G51: | Rotação da peça | M07: | Ligue o obturador eletrônico |

| G71: | Programação métrica | M14: | Desligue o gás auxiliar |

| G91: | Programação incremental | ||

| G90: | Coordenadas absolutas |

Por que recalibrar ao trocar diferentes materiais de corte e diferentes tipos de bicos? O que deveria você fazer se a calibração automática não for bem-sucedida?

A altura é monitorada por meio de um sensor capacitivo, que é influenciado pelo material, pela área de superfície em contato e pela distância entre o sensor e o material.

Bicos diferentes têm áreas de contato variadas, portanto, a alteração dos tipos de bicos requer recalibração.

Se a calibração automática falhar, execute a calibração manual executando o comando M70 no modo de entrada manual de dados (MDI) ou mude para a calibração manual.

Caminho de luz externo e método de ajuste coaxial do eixo Z

O eixo X é ajustado girando os parafusos de ajuste superior e inferior esquerdo e direito no suporte do laser. O eixo Y e o eixo Z são ajustados usando três porcas de ajuste no suporte da lente.

Normalmente, os ajustes aproximados são feitos com uma luz vermelha, seguidos de ajustes finos com um garfo de luz cruzada, para garantir que os pontos dianteiro e traseiro estejam centralizados.

Método e precauções para encontrar o foco

Para preparar a placa plana, coloque-a na extremidade da máquina de corte a laser em um ângulo de 30 a 45 graus.

Em seguida, remova o bico e ajuste a escala para -5. Defina o atraso de perfuração (P199) para 0 e mova a cabeça de corte para o ponto mais alto da tábua.

Abra o programa para focar o laser, ligue o ar manualmente e execute o programa. Encontre o local onde as marcas de queimadura na placa são mais finas e instale o bico. Mova a cabeça de corte manualmente acima deste ponto mais fino.

Em seguida, desparafuse a escala até que o bico fique 0,5 mm afastado da superfície da placa. Registre o valor da escala neste ponto, que é conhecido como “escala de foco zero”.

Precauções:

Antes de executar o programa, é importante verificar se a direção do movimento do ajuste de foco no programa corresponde à orientação da placa para evitar colisões reversas.

Também é essencial ligar o ar manualmente antes e depois de executar o programa para evitar que a fumaça afete as lentes.

Uma vez finalizado o programa, é fundamental evitar mover o eixo Z até que o foco seja restabelecido e a placa não seja batida ou sacudida.

Escreva um programa coaxial e diga o significado de cada frase

| % | Cabeçalho do programa |

| P900002 | Nome do programa |

| N1010 | Anotação do programa |

| N1020M10 | Ligue o obturador mecânico |

| N1030M21 | Selecione a frequência de pulso do laser |

| N1040M15 | Selecione o modo de onda contínua |

| N1040G4F30 | Pausa 0,03 segundos |

| N1050G111V100 | Potência laser |

| N1060U1 | Determinar o poder |

| N1070M91 | Cancelar limite de abertura do laser |

| N1080M7 | Obturador eletrônico aberto |

| N1090G4F10 | Pausa 0,01 segundos |

| N1100M6 | Obturador eletrônico |

| N1110U0 | Cancelar definição de energia |

| N1120M11 | Desligue o obturador mecânico |

| N1130M30 | O programa termina e retorna ao cabeçalho do programa |

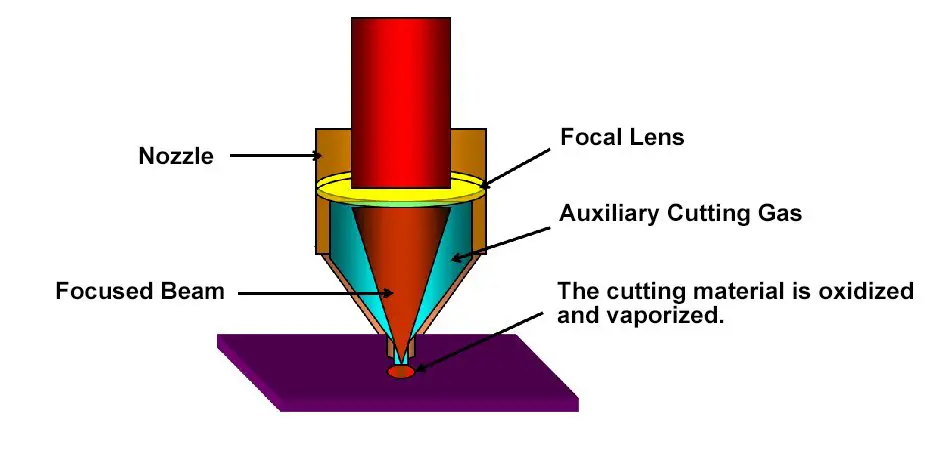

Quais são os fatores que afetam o corte a laser?

1) Qualidade do feixe:

- Comprimento de onda do feixe

- Poder

- Energia

- Modo

- Ângulo de feixe

- Estado de polarização

- Posição do feixe

- Estabilidade

- Largura de pulso e potência de pico

- Frequência de repetição

- Potência média de saída

2) Parâmetros do processo:

- Velocidade

- Poder

- Pressão do ar

- Altura de corte

- Posição de foco

- Tamanho e redondeza do bico

3) Caminho de luz externo:

- Quão bom é o espelho de foco?

- Grau de contaminação de polarizadores circulares e refletor

4) Condições externas:

- Pureza do gás

- Qualidade da folha

Que tipos de gases isso é necessário para o laser funcionar? Qual é a pureza de cada um? Qual é a pressão externa mínima?

| ROFIN: | Nitrogênio de alta pureza 99,999% 5bar

Gás misto (dióxido de carbono, hélio, nitrogênio, monóxido de carbono, oxigênio, hélio), fornecedor designado |

|---|---|

| RPC | Nitrogênio de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Nitrogênio puro 99,995% 5bar |

| TK | Nitrogênio de alta pureza 99,999% 5bar

Dióxido de carbono de alta pureza 99,999% 5bar Nota: O gás soprado pelo laser TK é desviado por nitrogênio de alta pureza dentro do laser. |

Precauções antes de executar o programa? E no que você deve prestar atenção durante o processamento?

Antes de iniciar o processo de usinagem, é importante verificar se o procedimento de seleção está correto, se os parâmetros do processo foram nomeados corretamente, se o gás auxiliar externo está disponível e se a posição da placa está correta.

Para evitar deformações da chapa durante a usinagem, que podem resultar em colisões, é fundamental evitar quaisquer perturbações. Quando a máquina estiver em operação, o operador deverá permanecer atento e não abandonar a máquina, garantindo sempre a sua segurança pessoal.

Quais são os vários tipos de lentes usadas na máquina?

Espelho de focagem, polarizador circular, espelho reflector redondo.

Escória suspensa de aço inoxidável, por que não pode ser cortada e como resolver?

Existem dois tipos de escória que podem aparecer na superfície inferior do material cortado:

- Escória dura: Isso geralmente pode ser resolvido diminuindo o foco ou aumentando a pressão do ar.

- Escória suspensa macia: Isso normalmente pode ser resolvido aumentando a velocidade de corte, reduzindo a potência e aumentando a posição do foco.

Se o material não estiver cortando, a solução geralmente é diminuir a velocidade, aumentar a potência e ajustar a posição do foco.

Qual é a relação entre o diâmetro do furo de corte e a espessura da placa? Se estiver fora da faixa, o que deveria ser feito?

Para Aço Carbono: O diâmetro do furo não deve ser inferior à espessura da placa se for inferior a 8 mm. Se o diâmetro do furo for superior a 10 mm, não deverá ser inferior a 1,2 vezes a espessura da placa.

Para Aço Inoxidável: O diâmetro do furo não deve ser inferior à espessura da placa se for inferior a 4 mm. Se o diâmetro do furo for superior a 5 mm, não deverá ser inferior a 1,5 vezes a espessura da placa.

Se os furos excederem esses requisitos, eles poderão ser perfurados usando posicionamento de marcação ou técnicas de corte lento por pulso.

Queda repentina de energia durante o processamento, como devemos continuar laser em processamento?

Se a máquina for desligada durante o processo de usinagem, as seguintes etapas deverão ser executadas após reiniciar a máquina:

- Retorne a máquina ao ponto de referência para restabelecer o sistema de coordenadas da máquina.

- Abra o programa NC que estava sendo executado antes de desligar a alimentação e verifique se foi chamada a sub-rotina Q999997 (que chama a memória do sistema de coordenadas da peça). Se não for chamado, o ponto zero da peça só poderá ser localizado manualmente.

- Se a subrotina Q999997 foi chamada, selecione o sistema de coordenadas da peça usando G54.

- Vá para X0Y0 para encontrar o ponto zero da peça usando G00X0Y0.

- Verifique os valores dos parâmetros P8 (número da linha do programa sendo executado antes de desligar a energia) e P12 (número da última linha do posicionamento rápido do G00 antes de desligar a energia) no parâmetro loop. Use FASTPLOT para verificar o programa e verificar se o número do programa está correto.

- Modifique o programa NC adicionando uma pausa incondicional (M00) após o comando G09 (leitura antecipada, função pré-estágio) e aumentando o comando de salto (GO**** com valor para memória P12). Após a linha de comando da memória G00 em P12, adicione a sub-rotina do processo de corte da camada, como Q990051 (chamada do parâmetro de corte da primeira camada).

- Execute o programa, ligue a função auxiliar e a potência do laser e retome o corte com posicionamento automático.

Quais são as razões específicas para a contaminação das lentes de foco?

O ar ou gases auxiliares, como oxigênio e nitrogênio, não são puros e contêm contaminantes como umidade, partículas, fuligem e óleo.

O caminho da luz externa também não está limpo e pode ficar contaminado com escória durante os processos de corte e perfuração.

Quais materiais não podem ser processados com laser?

Ouro, prata, cobre, alumínio puro, aço de liga dura, mármore, ferro fundido, vidro, etc.

Quantos métodos de perfuração existem? Em que circunstâncias cada método é usado? Qual é a causa estourar buracos quando usando perfuração comummétodo iônico? Como lidar com isso?

Existem três métodos de perfuração:

- Perfuração convencional

- Perfuração progressiva

- Buraco de explosão

Normalmente, a perfuração convencional é usada em placas de aço carbono com 10 mm ou menos de espessura, enquanto a perfuração progressiva é usada em placas de aço carbono com 10 mm ou mais de espessura. O uso de furos de ruptura não é comum.

Observe que as ligas de alumínio não devem ser perfuradas usando perfuração progressiva, mas sim no ponto focal.

As razões para usar um buraco de ruptura incluem:

- Tempo de perfuração insuficiente

- Pressão excessiva de perfuração

- Foco de alta perfuração.

Quais são as razões para as faces finais de corte inconsistentes?

- Desalinhamento coaxial

- Caminho de luz incorreto

- Sem bico

- Placa de péssima qualidade

- Focando a poluição do espelho

- A superfície de corte inicial não é boa

- Atraso de abertura leve

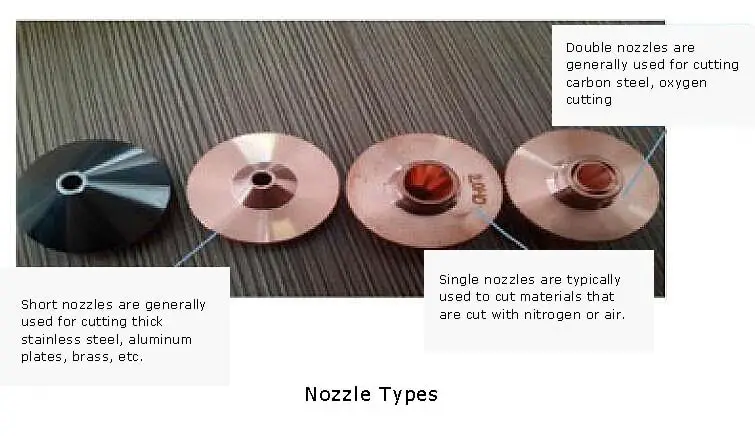

Quais são os tipos e tamanhos dos bicos? Como os bicos devem ser selecionados para diferentes espessuras de materiais?

Existem dois tipos de bicos: bicos altos de camada dupla e bicos baixos de fundo reto de camada única. Os bicos altos de camada dupla vêm nos tamanhos 1,4, 2, 2,5 e 3,0, enquanto os bicos baixos de fundo reto e camada única vêm nos tamanhos 1,5, 2,0, 2,5 e 3,0.

Normalmente, o aço carbono usa bicos altos de camada dupla. Para espessuras de 8 mm ou menos, é utilizado um bico 1,4; para espessuras entre 10-12mm, utiliza-se um bico 2.0; para espessuras entre 14-18 mm, utiliza-se um bico 2,5; e para espessuras entre 20-25 mm, é utilizado um bico 3,0.

As ligas de aço inoxidável e alumínio, por outro lado, geralmente usam um bico baixo de camada única e fundo reto.

Parâmetros de processamento detalhados de corte de oxigênio em aço carbono de 10 mm-16 mm e corte de nitrogênio em aço inoxidável de 8 mm

| Tipo de gerador de laser | Folha | Poder | Velocidade | Foco | Diâmetro do bico. | Altura de corte | Cortando Gás | Pressão do ar | Lente |

| milímetros | C | mm/min | milímetros | milímetros | milímetros | Bar | polegada | ||

| TK2000 | EM 10 | 1800 | 1000-1200 | 1 | 2 | 1.2 | O2 | 0,8~1,0 | 7,5 |

| PRC4000 | MS 16 | 2450 | 800-1000 | 2 | 2,5 | 1.2 | O2 | 0,6~0,7 | 7,5 |

| ROFIN DC030 | SUS 8 | 2950 | 800-1100 | -8 | 2,5 | 0,65 | O2 | 20 | 7,5 |

Quais são as vantagens das lentes de 21,5 e 7,5 polegadas ao cortar folhas?

Lente de 5 polegadas:

Esta lente é ideal para cortar chapas finas, pois oferece velocidade de corte rápida e resultados de alta qualidade.

Lente de 7,5 polegadas:

Esta lente é adequada para cortar chapas grossas devido à sua pequena conicidade e resultados de corte de alta qualidade. Também é eficaz na proteção da lente contra danos.

Qual é a diferença entre a extremidade oposta e a extremidade próxima do caminho óptico no foco, por que existe essa diferença? Como resolver o impacto do seu corte?

O foco na extremidade distal do caminho óptico é menor comparado ao foco na extremidade proximal devido ao ângulo de divergência da luz laser, que não é perfeitamente paralelo.

Para neutralizar o efeito de foco diferente durante o processo de corte, a altura do painel de operação pode ser ajustada girando o botão de ajuste ou ajustando a substituição da velocidade de corte.

O que deveria você prestar atenção ao cortar não-metal?

É imperativo evitar cortar com oxigênio e, em vez disso, usar nitrogênio ou ar.

Para evitar colisões e contaminação da lente, a distância entre o bico e o material deve ser aumentada e deve ser mantida uma pequena folga para evitar o acúmulo de poeira.

Como evitar que a peça se deforme e gire durante o processo de corte? Quais são as causas do desvio dimensional da peça cortada?

Para evitar deformações e empenamentos durante o corte, podem ser empregadas técnicas como corte desalinhado, microconexão e deslocamento do ponto de corte.

Se o tamanho da peça de trabalho se desviar muito devido ao deslocamento causado pela deformação, isso poderá resultar em um desvio significativo do tamanho desejado.

Por que cortar um pequeno círculo ao cortar aço inoxidável acima de 4 mm, ou começar com um corte lentoing?

É importante garantir que o fluxo de ar auxiliar seja direcionado para baixo no início do processo de corte para evitar efetivamente a reversão da escória.

Que tipo de gás é usado para cortar carbono, que efeito a pureza do gás tem no corte?

O oxigênio é comumente usado como gás de corte e sua pureza é normalmente de 99,5% ou superior.

A qualidade do corte melhora com maior pureza do oxigênio.

Que tipo de gás é usado para cortar aço inoxidável e que efeito a pureza do gás tem no corte?

O nitrogênio é normalmente usado como gás de corte e sua pureza é geralmente de 99,6% ou superior. Se a pureza do nitrogênio for baixa, a aresta de corte pode parecer amarela. Por outro lado, se a pureza do nitrogênio for alta, a aresta de corte será mais brilhante.

Além disso, o uso de nitrogênio de alta pureza também pode reduzir o acúmulo de escória na borda inferior do corte.

Ao cortar aço inoxidável com filme, voltado para cima ou para baixo? Por que fazer isso? O que deveria você prestar atenção ao corte do filme?

Quando o filme está voltado para baixo dificulta a descarga da escória, por isso o filme deve ficar voltado para cima.

Ao cortar com filme, é importante estar atento para que o filme se solte e prenda a cabeça de corte. Uma solução comum é primeiro fazer uma marca no filme e depois prosseguir com o processo de corte.

O que você deve prestar atenção ao instalar o FASTCAM?

Assim que a instalação for concluída, substitua os arquivos de configuração incorretos PA8000.com e SETUP.DAT no diretório de instalação do FASTCAM pelos corretos.

Quais são os requisitos para a linha de entrada para o aço inoxidável/carbono aço com espessuras diferentes?

Para aço inoxidável com espessura de 3 mm ou menos, podem ser usados cabos retos. Ao cortar aço inoxidável com 4 mm ou mais de espessura, geralmente é usada uma combinação de linhas retas e pequenos arcos.

Para aço carbono, normalmente é usado um arco circular.

O que deveria ser feito se houver uma ocorrência repentina de um fenômeno ruim durante o processamento normal?

Se ocorrer um fenômeno indesejável, é importante primeiro fazer uma pausa e depois analisar a causa antes de tomar as medidas adequadas para resolvê-lo.

Quais são as vantagens e desvantagens do uso de gás engarrafado, Dewar tanquee tanques de armazenamento?

Use gás engarrafado:

Embora a pressão seja bem garantida, o alto custo e o curto tempo de uso exigem trocas frequentes de gás.

Use o tanque Dewar:

Com fácil ventilação, longa vida útil e baixo custo, os tanques Dewar são adequados para processamento de longo prazo. (Recomenda-se a utilização de tanques Dewar de alta pressão, com um volume de gás de gaseificação geralmente não inferior a 80 metros cúbicos.)

Use tanque de armazenamento:

Os tanques de armazenamento oferecem economia significativa de gás e baixo custo, com longa vida útil. Normalmente, o nitrogênio líquido é carregado uma vez a cada meio mês, o que o torna um investimento único. É recomendado para uso quando duas máquinas estão em operação e é necessária uma grande quantidade de nitrogênio para gás auxiliar de processamento.

Quais são as etapas da programação em FASTCAM e FASTNEST?

As etapas de programação para FASTCAM são as seguintes:

- Importe o arquivo DXF/DWG e execute a limpeza CAD e o processamento de compactação.

- Defina o processo de processamento e as configurações do processo, incluindo a compensação da ferramenta.

- Gere o programa, especifique a origem e execute a verificação do programa.

As etapas de programação para FASTNEST são as seguintes:

- Defina o tamanho da placa e modifique os parâmetros da máquina, incluindo o tipo de arquivo e FASTPATH.

- Adicione o padrão da peça processada à tabela de descarga e defina o número de peças.

- Clique em nesting automático e faça ajustes finos, se necessário, através de ajuste manual.

- Verifique o programa de saída simultaneamente.

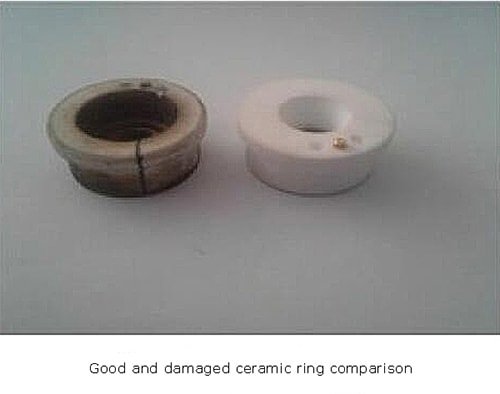

O significado de “BOCAL DA CABEÇA DE CORTE PERDIDO” o motivo e a solução para este alarme?

- O bocal do sensor da cabeça de corte perde o alarme;

- Verifique se o bico está desligado;

- Se o anel cerâmico está intacto;

- Se a calibração está correta.

Qual o significado do ALARME EX CHANGE TABLE e como solucionar esse alarme?

Verifique se o cabeçote de corte está elevado até o ponto mais alto em caso de falha na bancada de troca.

Qual é o significado e a solução do AXIS Z MINUS LIMIT ALARM?

Falha de limite de hardware negativo do eixo Z detectada. Para resolver esse problema, pressione o botão de parada de emergência, desparafuse a cabeça de corte do interruptor de limite rígido e retorne à posição zero.

Como proteger o anel cerâmico contra danos?

Certifique-se de que o gás do anel cerâmico de resfriamento esteja funcionando corretamente. O operador não deve se afastar da máquina enquanto ela estiver em operação e deve estar atento à liberação repentina de tensão na placa e ao giro da peça. Se necessário, medidas imediatas devem ser tomadas após pausar a máquina para evitar danos aos anéis cerâmicos e às cabeças de corte.

É estritamente proibido usar bicos altos de camada dupla ao cortar aço inoxidável ou liga de alumínio com nitrogênio de alta pressão.

Quais os motivos da escória na superfície inferior da chapa de aço carbono?

- Posição de foco incorreta

- Baixa pressão de ar

- Contaminantes na superfície da folha (como ferrugem, óleo e cola)