As ligas de titânio e alumínio têm sido um dos principais domínios na ciência dos materiais devido às suas características únicas e diversidade de aplicações como um material de alta resistência. Essas ligas se tornaram um metal integral para as indústrias aeroespacial, automotiva e de artigos esportivos, incluindo sua resistência específica, retenção de resistência em altas e baixas temperaturas, resistência à corrosão e alto ponto de fusão.

A evolução e a melhoria das ligas de titânio e alumínio não cessam; elas estimulam o aumento do desenvolvimento de tecnologia e inovações que melhoram o desempenho e a eficiência.

O que é uma liga de titânio e alumínio?

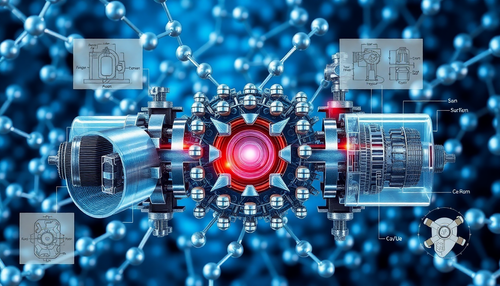

A liga TiAl é um material intermetálico que contém titânio e alumínio, tornando-a um material leve e forte com excelentes propriedades mecânicas. Essas ligas têm uma alta relação resistência-peso, tornando-as mais adequadas para a fabricação de componentes em aeroespacial, lâminas de turbina e peças automotivas.

Além disso, isso também melhora seu desempenho em ambientes de alta operação devido à estabilidade térmica e resistência à oxidação. As ligas de titânio e alumínio são geralmente compostas de uma mistura uniforme de titânio e alumínio, por meio das quais alterações na composição desses elementos resultam em várias características mais adequadas para propósitos industriais específicos.

Compreendendo a composição da liga de titânio e alumínio

Ligas de titânio e alumínio são materiais industriais com um componente cerâmico primário de titânio, Ti, e um componente metálico de alumínio, Al, onde as proporções podem ser ajustadas para permitir que características particulares sejam realizadas. Uma combinação comum é em alumineto de titânio gama (H-TiAl), contendo aproximadamente 48–52 por cento atômico de titânio e 48–52 por cento atômico de alumínio.

Alternativamente, eles contêm pequenas quantidades de outros metais, como cromo, nióbio ou vanádio, para melhorar sua resistência à oxidação ou força. O equilíbrio adequado entre as quantidades de titânio e alumínio e a escolha informada de elementos de liga fornecem a eficácia necessária em muitas operações associadas aos setores de fabricação de peças aeroespaciais e automotivas.

Como é fabricada a liga de titânio e alumínio?

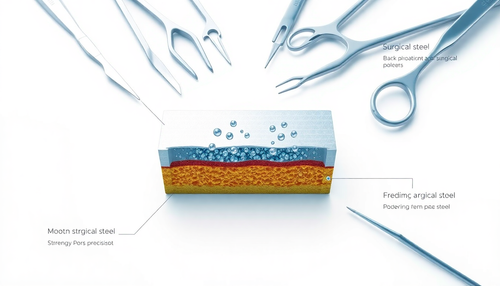

A fabricação de liga de titânio e alumínio é feita por meio de vários processos metalúrgicos sofisticados para obter as características necessárias do material. A primeira etapa envolve a fusão de titânio, alumínio e outros constituintes de liga em um forno a vácuo para evitar contaminação. Isso é seguido pela formação da liga por processos de fundição ou metalurgia do pó em lingotes ou formatos diferentes.

Depois, o material passa por uma série de processos para melhorar as propriedades mecânicas do pó da liga por meio de solidificação completa e tratamento térmico controlado, que são seguidos em sequência. Forjamento ou usinagem como uma última operação de moldagem garante que o componente tenha as dimensões especificadas. Durante a fabricação, a liga é monitorada por meio de medidas rigorosas de qualidade para garantir que seja funcional em ambientes de alto estresse.

Quais são as propriedades mecânicas críticas?

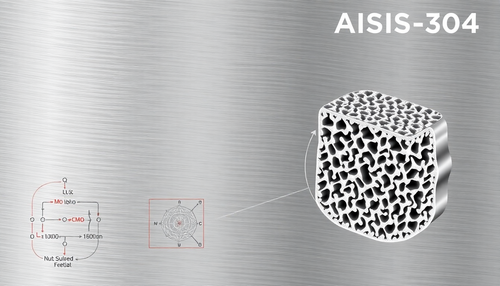

As propriedades mecânicas vitais das ligas de titânio e alumínio são resistência ao oxigênio e compatibilidade com altas temperaturas, expansão adequada e uma excelente relação resistência-peso. Como tal, essas ligas são viáveis para aplicações de suporte de carga como componentes de motores aeroespaciais ou automotivos, uma vez que o material pode manter sua forma e propriedades estruturais em temperaturas de avaliação de até 800 °C.

A rigidez da liga pode ser prevista a partir do módulo elástico entre 120 - 140 GPa. Além disso, devido à sua liga, as ligas de alumineto de titânio gama não são nem quebradiças nem muito dúcteis; elas podem absorver estresse mecânico sem fratura ou grande deformação sob condições de serviço. Este conjunto de propriedades é crítico em relação a peças que operam em tensões mecânicas e térmicas significativas.

Por que a liga de titânio e alumínio é importante na indústria aeroespacial?

Uma função essencial no setor aeroespacial é desempenhada pelas ligas de alumínio e titânio, que são necessárias devido às suas excelentes relações resistência-peso em altas temperaturas. Esses compostos são uma necessidade para lâminas de turbina e motores a jato devido à maior eficiência que oferecem ao tornar os motores mais leves, portanto, necessitando de menos combustível e aumentando as relações empuxo-peso.

As ligas de titânio e alumínio podem resistir à oxidação e corrosão, contribuindo para a longevidade e confiabilidade dos motores a jato que operam em ambientes severos e temperaturas excepcionalmente altas. Além disso, a significativa resistência à fluência dessas ligas as qualifica para aplicações estruturais por um longo tempo, o que estende a vida útil e diminui os custos e serviços de reparo. Essas vantagens tornam as ligas de titânio e alumínio uma boa candidata para melhorias adicionais na eficiência e na ecologia dos motores de aeronaves atuais.

Como o tratamento térmico afeta as ligas de titânio e alumínio?

Ao analisar o ajuste das propriedades das ligas de titânio e alumínio, percebi que o tratamento térmico é um dos principais determinantes da microestrutura e da resistência de qualquer liga. Usando fontes confiáveis, foi notado que o tratamento térmico altera a fase existente e se concentra em outras configurações estruturais das ligas.

Também é possível melhorar a dispersão de outros constituintes primários, como gama e alfa. Portanto, o que pode ser refletido nas propriedades mecânicas, sua melhoria manipulada aumenta a resistência à tração e a flexibilidade, permitindo que as ligas suportem condições severas na ciência e engenharia de materiais. Na maioria dos casos, os tratamentos de recozimento e envelhecimento podem melhorar a estrutura do grão e aumentar a resistência à fluência e a vida útil à fadiga dos materiais.

As conclusões coletadas da minha pesquisa apontam para a necessidade de aplicar métodos precisos de tratamento térmico ao fazer silicetos de titânio projetados para aplicações específicas de alta demanda.

Quais são as propriedades de resistência da liga de titânio e alumínio?

O alumineto de titânio se distingue por sua alta resistência à corrosão, permitindo assim seu uso em casos de alto grau de exposição química. Fontes de alto nível, como artigos de ciência de materiais e fóruns de discurso de engenharia, postulam que essas ligas são semelhantes ao titânio e ao alumínio, que são resistentes à corrosão; então, as superfícies da liga têm uma camada de óxido estável, que protege efetivamente os substratos das propriedades de corrosão.

Por exemplo, as ligas Ti-Al possuem um filme de óxido passivo, que protege as ligas da degradação. Além disso, a integridade microestrutural alcançada pela liga e processamento adequados reforça ainda mais o filme de óxido passivo, protegendo assim a liga de ambientes agressivos, como ácidos ou salinos.

Portanto, as ligas de titânio e alumínio são comumente usadas na produção em massa em aeroespacial, marinha, engenharia química e outros campos que exigem alta resistência e resistência à corrosão.

As ligas de titânio e alumínio são procuradas por sua relação resistência-peso única, o que explica sua ampla aplicação na indústria. Sites dominantes de ciências metalúrgicas e de materiais sugerem que essas ligas têm alta resistência devido à ligação metálica entre titânio e alumínio. O resultado é um material forte que pode suportar abuso mecânico considerável e permanecer leve, um requisito importante na aviação.

Em termos de funcionalidade, no entanto, as ligas não são tão dúcteis quanto o titânio puro, mas novos desenvolvimentos na composição e microestrutura da liga melhoraram muito sua flexibilidade e resistência. Essa combinação de resistência e flexibilidade também permite que as ligas de titânio e alumínio sejam fabricadas para uso específico, proporcionando assim integração em requisitos de casos de uso de alto desempenho muito diversos.

Em última análise, devido às propriedades de baixa densidade e alta resistência dessas ligas, não há substituto em condições adversas com requisitos rigorosos para carga estrutural e massa leve.

Ligas de titânio e alumínio possuem a mais extraordinária estabilidade de temperatura e a mais excelente relação resistência-peso. Conforme evidenciado por contribuições de universidades e repositórios de ciência de materiais, essas ligas têm excelente estabilidade térmica estrutural, que é atribuída às suas características microestruturais.

A ligação covalente na matriz intermetálica de titânio-alumínio aumenta notavelmente a temperatura de fusão e a resistência à oxidação. A prontidão deste material é prevista para as áreas que exigem altas cargas térmicas. Tais características são uma vantagem em peças de motores aeroespaciais com temperaturas extremamente altas. Ainda mais, refinamentos adicionais nas características identificadas das ligas as tornam mais adequadas em ambientes com altas tensões dinâmicas e térmicas, tornando as ligas de titânio e alumínio mais aplicáveis em produtos manufaturados.

Quais inovações estão impulsionando o futuro da liga de titânio e alumínio?

O advento da impressão 3D, também chamada de manufatura aditiva, está mudando o cenário para a fabricação de ligas de titânio e alumínio. Com espanto em periódicos e artigos, observei que essas tecnologias, que ainda são jovens, trazem melhorias na precisão da fabricação, permitindo a construção de componentes com geometrias mais complexas do que aquelas que poderiam ser fabricadas no passado.

Tais resultados gerados por precisão não apenas reduzem o desperdício de material, mas também minimizam o tempo de espera e o custo efetivo e as taxas de produção em comparação aos homo tradicionalistas da ciência e engenharia de materiais. Além disso, o controle sobre a microestrutura durante o processo de impressão melhora os componentes constitutivos da liga e, portanto, aumenta seu desempenho sob cargas de trabalho.

Essas mudanças prometem impulsionar a expansão de muitas áreas de negócios da economia, incluindo as indústrias aeroespacial e automotiva, onde as ligas de titânio e alumínio serão utilizadas em maior proporção graças à otimização de seus processos de fabricação e suas características energéticas.

Quando li as fontes mais populares on-line, percebi que a maioria dos avanços em ligas de titânio e alumínio se concentra principalmente nos processos de preparação e fabricação da liga. As novas abordagens estão associadas à modificação da composição da liga pela adição de metais intermetálicos e terras raras para aumentar a resistência e a flexibilidade das ligas de titânio em altas temperaturas.

Os avanços nas técnicas de fusão e fundição a vácuo melhoraram o gerenciamento da microestrutura em todo o processo para tornar a liga adequada para aplicações de alta deformação. Esse desenvolvimento indica uma tendência em movimento para o desenvolvimento de técnicas de produção mais otimizadas que podem ser ecologicamente corretas, o que ofereceria uma gama mais ampla de aplicações e melhor desempenho das ligas de titânio e alumínio em indústrias de alta tecnologia.

Na busca por propriedades aprimoradas para ligas de titânio e alumínio, os pesquisadores se concentram em incorporar elementos de liga inovadores para melhorar significativamente sua funcionalidade. Manganês, cromo e nióbio são adições notáveis exploradas para elevar características como resistência à oxidação, resistência à tração e estabilidade térmica geral.

O manganês auxilia no refino da estrutura do grão e na redução da fragilidade, enquanto o cromo aumenta a resistência à corrosão, o que é crítico em ambientes de alta temperatura. O nióbio contribui para o aumento da flexibilidade, garantindo que as ligas mantenham a integridade estrutural sob tensões operacionais. Essas contribuições coletivamente apoiam o avanço das ligas de titânio e alumínio, atendendo às rigorosas demandas das aplicações de engenharia modernas.