-

Pisos de Madeira vs. Pisos de Cerâmica: Qual é a melhor opção para sua casa?

Ao escolher o piso ideal para sua casa, você provavelmente se depara com a decisão entre pisos de madeira e pisos de cerâmica. Ambos os tipos de piso têm suas próprias vantagens e desvantagens, e a...

-

Paredes de Drywall vs. Paredes de Gesso: Qual é a melhor opção para sua construção?

Ao planejar uma construção ou reforma, uma das decisões mais importantes a ser tomada é a escolha do material para as paredes. Duas opções populares são as paredes de drywall e as paredes de gesso....

-

Pisos de Granito vs. Pisos de Porcelanato: Qual é a melhor opção para sua casa?

Ao escolher o piso ideal para sua casa, é importante considerar os prós e contras de diferentes opções. Neste artigo, vamos explorar as diferenças entre os pisos de granito e os pisos de porcelanat...

-

Construção Sustentável vs. Construção Tradicional: Qual é a melhor opção?

A indústria da construção civil tem sido um dos principais motores da economia global, mas também um dos maiores contribuintes para os desafios ambientais que enfrentamos atualmente. Diante dessa r...

-

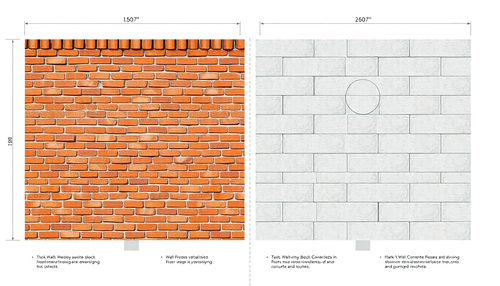

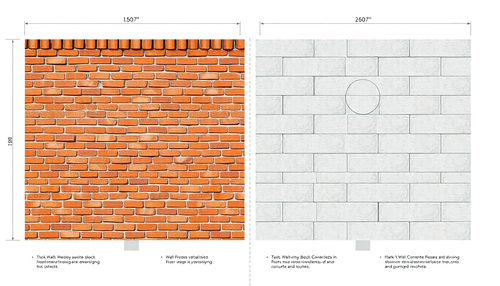

Paredes de Tijolos vs. Paredes de Blocos de Concreto: Qual a Melhor Opção para sua Construção?

Ao planejar uma construção, uma das decisões mais importantes a ser tomada é a escolha do material para as paredes. Duas opções populares são as paredes de tijolos e as paredes de blocos de concret...

-

Telhados de Zinco vs. Telhados de Cerâmica: Qual é a melhor opção para sua Casa?

Ao escolher o material ideal para o telhado de sua casa, é importante considerar diversos fatores, como durabilidade, custo, desempenho térmico e estética. Neste artigo, vamos explorar as principai...

-

Hidrocerâmica vs. Isolamento Tradicional: Qual a melhor opção para sua Construção?

A escolha do sistema de isolamento térmico é uma decisão crucial para qualquer projeto de construção, seja residencial ou comercial. Neste artigo, vamos explorar as diferenças entre a hidrocerâmica...

-

Janelas de Vidro vs. Janelas de PVC: Qual a Melhor Opção para Sua Casa?

Ao escolher as janelas certas para sua casa, você se depara com uma decisão importante: vidro ou PVC? Ambos os materiais têm suas próprias vantagens e desvantagens, e a escolha certa dependerá das ...

-

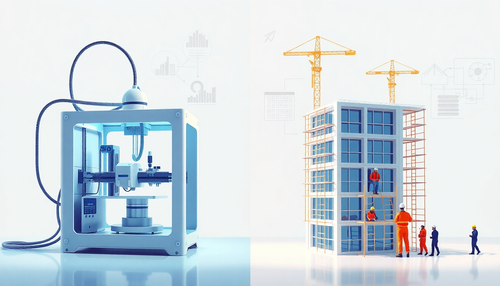

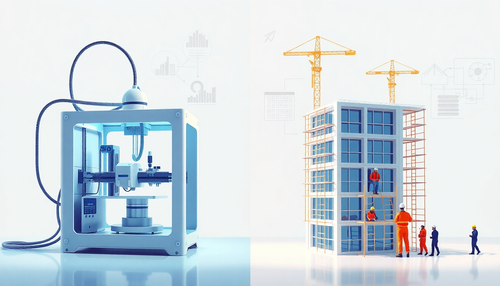

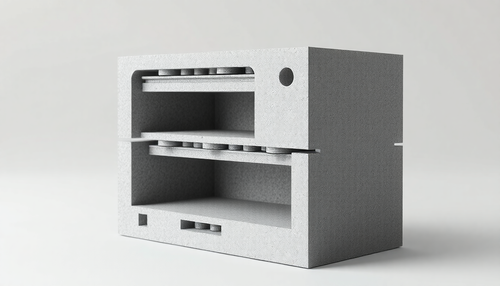

Impressão 3D vs. Construção Tradicional: Explorando as Vantagens e Desvantagens de Cada Abordagem

A indústria da construção civil está passando por uma transformação significativa, com a introdução de novas tecnologias que desafiam os métodos tradicionais. Entre essas inovações, a impressão 3D ...

-

Aerogel vs. Isolamento Tradicional: Qual é a melhor opção para sua construção?

Quando se trata de isolamento térmico em construções, duas opções se destacam: o aerogel e o isolamento tradicional. Cada uma dessas soluções possui suas próprias vantagens e desvantagens, e a esco...

-

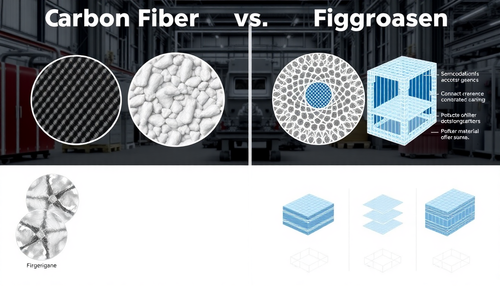

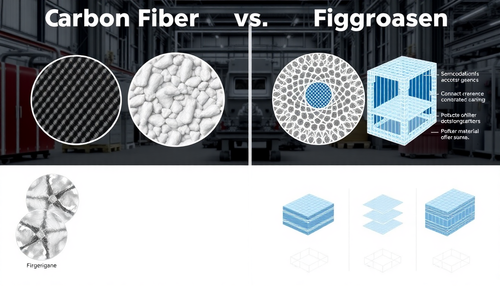

Grafeno vs. Fibra de Carbono: Qual Material é melhor para sua Aplicação?

A escolha entre grafeno e fibra de carbono é uma decisão importante para muitas indústrias, desde a aeroespacial até a construção civil. Ambos os materiais oferecem características únicas e vantage...

-

Espuma de Alumínio vs. Isolamento de Lã de Vidro: Qual é a melhor opção para sua Construção?

Ao escolher o material de isolamento ideal para sua construção, é importante considerar os prós e contras de cada opção. Neste artigo, vamos explorar as diferenças entre a espuma de alumínio e o is...

-

Painéis Solares vs. Telhados Tradicionais: Qual a melhor opção para sua casa?

Ao considerar as opções para sua casa, você provavelmente se depara com a escolha entre painéis solares e telhados tradicionais. Cada uma dessas soluções tem suas próprias vantagens e desvantagens,...

-

Pisos de Vinil vs. Pisos de Porcelanato: Qual é a melhor opção para sua casa?

Ao escolher o piso ideal para sua casa, é importante considerar fatores como durabilidade, facilidade de instalação e resistência à umidade. Neste artigo, vamos explorar as principais diferenças en...

-

Fibras de Carbono vs. Fibras de Vidro: Qual a melhor escolha para sua Indústria?

A escolha entre fibras de carbono e fibras de vidro é uma decisão importante para muitas indústrias, desde a construção civil até a aeroespacial. Ambos os materiais têm suas próprias vantagens e de...

-

Concreto Reciclado vs. Concreto Tradicional: Qual é a melhor opção para a Construção Sustentável?

A construção civil é um setor fundamental para o desenvolvimento econômico e social de um país, mas também é um dos maiores consumidores de recursos naturais e emissores de carbono. Nesse contexto,...

-

Grafeno vs. Nanopartículas de TiO2: Qual é a melhor opção para sua indústria?

A indústria está constantemente em busca de soluções inovadoras que possam melhorar a eficiência, reduzir custos e aumentar a sustentabilidade. Duas tecnologias que têm ganhado destaque nesse cenár...

-

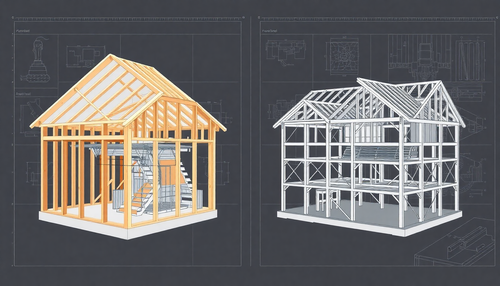

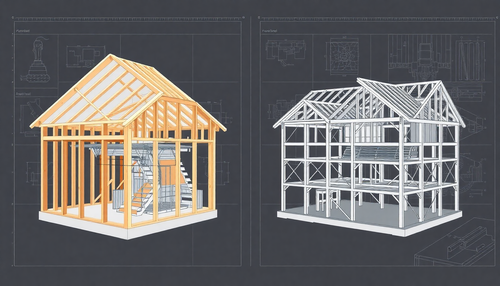

BIM vs. Projetos Tradicionais: Qual a melhor opção para a sua Indústria?

A indústria da construção está em constante evolução, e duas abordagens se destacam: o BIM (Building Information Modeling) e os projetos tradicionais. Cada uma dessas metodologias possui suas própr...

-

Construção Modular vs. Construção Pré-Fabricada: Qual é a melhor opção para sua Obra?

A indústria da construção civil está em constante evolução, e duas abordagens têm se destacado: a construção modular e a construção pré-fabricada. Ambas oferecem vantagens e desvantagens, e a escol...

-

Light Steel Framing vs. Estruturas de Aço Tradicionais: Qual a melhor opção para sua Construção?

A escolha entre Light Steel Framing e Estruturas de Aço Tradicionais é uma decisão importante para qualquer projeto de construção. Ambas as opções têm suas próprias vantagens e desvantagens, e é es...

-

Fundações Profundas vs. Fundações Rasas: Melhor opção na Construção

A escolha entre fundações profundas e rasas é uma decisão crucial no mundo da construção civil. Cada uma dessas opções apresenta vantagens e desvantagens específicas, e a seleção da mais adequada d...

-

Concreto Convencional vs. Concreto de Alta Resistência (CAR): Entendendo as Diferenças e Escolhendo a Melhor Opção

Na indústria da construção, a escolha do tipo de concreto a ser utilizado é uma decisão crucial que pode impactar significativamente o desempenho, a durabilidade e o custo de uma obra. Neste artigo...

-

Concreto Convencional vs. Concreto com Fibra de Aço: Qual é a Melhor Opção para sua Construção?

Quando se trata de construção, a escolha do tipo de concreto a ser utilizado é uma decisão crucial que pode impactar significativamente o desempenho e a durabilidade de uma obra. Neste artigo, expl...

-

Concreto Autocicatrizante vs. Concreto Convencional: Qual é a melhor opção para sua Construção?

A escolha entre concreto autocicatrizante e concreto convencional é uma decisão importante para qualquer projeto de construção. Ambos os tipos de concreto têm suas próprias vantagens e desvantagens...

-

Concreto Convencional vs. Concreto Autoadensável: Qual é a melhor opção para sua obra?

O mundo da construção civil está em constante evolução, e uma das principais inovações neste setor é o concreto autoadensável. Embora o concreto convencional ainda seja amplamente utilizado, o conc...

-

Concreto Leve vs. Concreto Pesado: Escolhendo a solução ideal para Construção

Ao planejar uma construção, a escolha entre concreto leve e concreto pesado é uma decisão crucial que pode impactar significativamente o projeto. Cada tipo de concreto possui suas próprias caracter...

-

Concreto com Fibra de Polipropileno vs. Concreto Convencional: Qual é a melhor opção para sua Construção?

A escolha do tipo de concreto a ser utilizado em uma construção é uma decisão crucial que pode impactar significativamente a qualidade, durabilidade e eficiência do projeto. Neste artigo, vamos exp...

-

Concreto Pré-Moldado vs. Concreto Usinado: Qual é a melhor opção para Construção?

A escolha entre concreto pré-moldado e concreto usinado é uma decisão crucial para qualquer projeto de construção. Ambas as opções têm suas próprias vantagens e desvantagens, e a seleção da solução...

-

Concreto Reforçado com Fibras vs. Concreto Armado: Qual é a melhor opção para sua construção?

A escolha entre concreto reforçado com fibras e concreto armado é uma decisão importante para qualquer projeto de construção. Ambos os materiais têm suas próprias vantagens e desvantagens, e a sele...

-

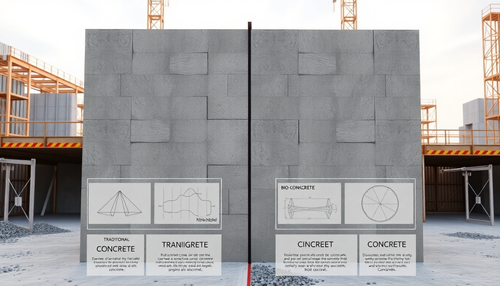

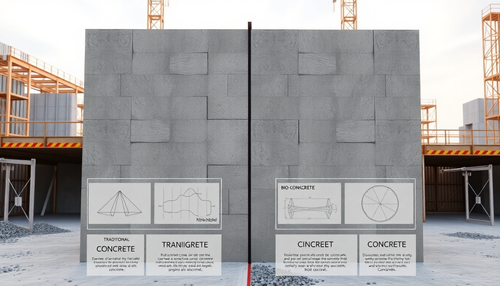

Bioconcreto vs. Concreto Convencional: Qual a Melhor Opção para Sua Construção?

A indústria da construção civil está constantemente em busca de soluções mais sustentáveis e duráveis para seus projetos. Nesse contexto, o bioconcreto surge como uma alternativa promissora ao conc...

-

Argamassa Polimérica: Eficiência e Sustentabilidade na Construção

A construção civil está passando por uma transformação significativa, com a adoção de soluções inovadoras que visam aumentar a eficiência e a sustentabilidade dos processos. Uma dessas inovações é ...

-

Pavimentação Sustentável com Pisos Intertravados de Concreto

Os pisos intertravados de concreto têm se destacado como uma solução versátil e sustentável para a pavimentação de calçadas, praças e estacionamentos. Essa tecnologia modular oferece inúmeras vanta...

-

Como Implementar um Sistema de Captação e Reuso de Água

A escassez de água é um desafio global cada vez mais urgente. Com a crescente demanda por recursos hídricos e os impactos das mudanças climáticas, é essencial que adotemos soluções sustentáveis par...

-

Blocos de Concreto Ecológico: Uma Solução Sustentável para a Construção Civil

A construção civil é um setor fundamental para o desenvolvimento de uma sociedade, mas também é responsável por uma parcela significativa do impacto ambiental. No entanto, uma inovação crescente ne...

-

Concreto que se Cura Sozinho: A Revolução da Construção Sustentável

A construção civil é um setor fundamental para o desenvolvimento de qualquer sociedade, mas também enfrenta desafios significativos em termos de sustentabilidade e durabilidade das estruturas. No e...

-

Revolução da Construção: Impressão 3D de Casas e Edifícios

A construção civil está passando por uma transformação revolucionária com a adoção da tecnologia de impressão 3D. Essa inovadora abordagem está redefinindo a maneira como construímos casas e edifíc...

-

Futuro da Construção: Concreto Translúcido Revoluciona a Indústria

A indústria da construção está constantemente em busca de inovações que possam melhorar a eficiência, a sustentabilidade e a estética das estruturas. Uma dessas inovações que tem ganhado destaque n...

-

Cimento Auto-Adensável: Revolucionando a Indústria da Construção

A indústria da construção civil está em constante evolução, e uma das inovações que tem se destacado é o cimento auto-adensável (CAA). Essa tecnologia revolucionária está transformando a maneira co...

-

Blocos de Concreto com Isolamento Acústico: Soluções Eficientes para Ambientes Silenciosos

Os desafios acústicos em ambientes como hospitais, escolas e escritórios são uma preocupação constante para arquitetos, engenheiros e gestores de instalações. O ruído excessivo pode afetar negativa...

-

Fundações Resilientes: O Poder das Microestacas

As construções modernas enfrentam desafios cada vez mais complexos quando se trata de fundações. Terrenos instáveis, restrições de espaço e a necessidade de preservar estruturas existentes são apen...

-

Concreto Geopolimérico: Uma Alternativa Sustentável para a Construção Civil

O setor da construção civil enfrenta um desafio cada vez mais urgente: encontrar soluções sustentáveis que reduzam o impacto ambiental das obras e infraestruturas. Nesse contexto, o concreto geopol...

-

Drones: A Revolução na Inspeção e Monitoramento de Obras

A indústria da construção civil está passando por uma transformação significativa com a adoção de novas tecnologias, e uma das mais impactantes é o uso de drones para inspeção e monitoramento de ob...

-

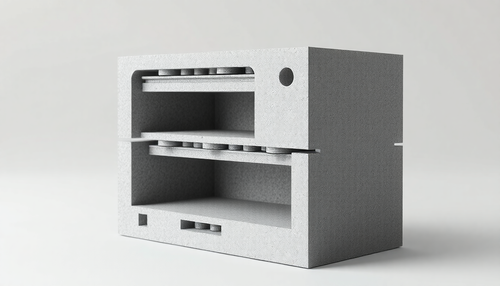

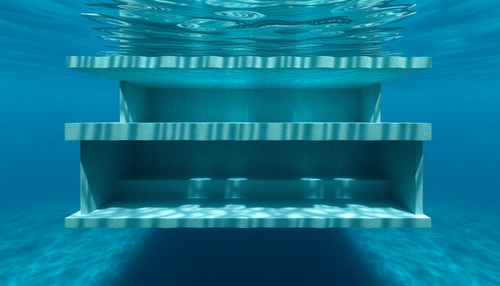

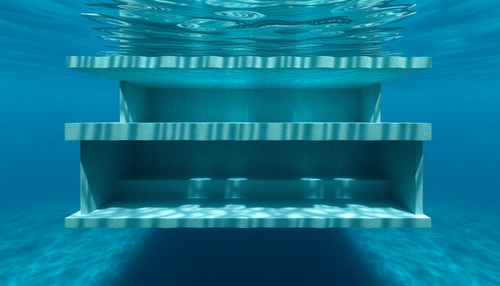

Revolução do Concreto de Alto Desempenho em Estruturas Submersas

O mundo da construção está passando por uma transformação significativa, com o crescente uso de concreto de alto desempenho (HPC) em projetos de infraestrutura submersa. Essa tecnologia avançada es...

-

A Revolução da Escavação Robótica na Construção de Túneis

A construção de túneis sempre foi um desafio complexo e arriscado, exigindo técnicas e equipamentos especializados para lidar com as condições do solo e do subsolo. No entanto, nos últimos anos, a ...

-

Construção com Materiais Sustentáveis: Madeiras Laminadas e Painéis de Fibra de Coco

A construção com materiais sustentáveis tem sido uma prioridade crescente na indústria da construção civil, com materiais como madeira laminada e painéis de fibra de coco sendo usados para substitu...

-

Vidros Inteligentes: Transformando Edifícios e Lares

Os vidros inteligentes estão revolucionando a indústria da construção e da arquitetura, oferecendo soluções inovadoras para tornar os edifícios e residências mais eficientes, sustentáveis e adaptáv...

-

Pavimentos Permeáveis: Solução Sustentável para Áreas Urbanas

Os pavimentos permeáveis são uma inovação importante no gerenciamento de águas pluviais nas áreas urbanas. Eles permitem que a água da chuva passe por uma camada de material, como concreto ou asfal...

-

Reformas Rápidas e Eficientes com Sistemas de Construção a Seco

A construção civil está passando por uma transformação significativa, com a adoção cada vez mais frequente de sistemas de construção a seco. Essa tecnologia, que utiliza painéis de gesso acartonado...

-

Pintura Térmica: Solução Eficiente para Reduzir o Calor em Edificações

A busca por soluções sustentáveis e eficientes para melhorar o desempenho térmico de edifícios tem sido uma preocupação crescente entre arquitetos, engenheiros e proprietários de imóveis. Nesse con...

-

Concreto Autorreparável: Como as Bactérias estão Transformando a Construção Civil

O setor da construção civil enfrenta constantemente desafios relacionados à durabilidade e manutenção das estruturas. As fissuras e rachaduras são problemas comuns que podem comprometer a segurança...