Princípio e desenvolvimento

A soldagem a arco plasma de polaridade variável (VPPAW), ou seja, soldagem a arco plasma AC de onda quadrada assimétrica, é um novo processo de soldagem eficiente desenvolvido para alumínio e suas ligas.

Esta técnica de soldagem combina os benefícios da soldagem TIG de polaridade variável e da soldagem a arco plasma. Ele permite o ajuste independente de parâmetros-chave, como frequência de corrente, amplitude e proporção do tempo de passagem do meio guia de onda positivo e negativo para atender aos requisitos específicos do processo de soldagem.

Isso resulta em uma distribuição mais razoável do calor do arco, minimizando a perda do eletrodo de tungstênio e garantindo que a soldagem derreta e remova automaticamente qualquer filme de óxido na superfície. Além disso, a alta densidade de energia, velocidade e forte força do arco elétrico do feixe de plasma podem efetivamente criar uma poça fundida perfurante, permitindo a soldagem unilateral e dupla face de placas de liga de alumínio.

A tecnologia de soldagem a arco plasma de polaridade variável é usada principalmente para soldagem de várias ligas de alumínio.

A espessura da liga de alumínio que pode ser alcançada em uma soldagem de passe único é de 25,4 mm.

VPPAW, ou Soldagem por Arco Plasma de Polaridade Variável, é conhecido por sua capacidade de ajustar independentemente a amplitude da corrente positiva (DCEN), a amplitude da corrente de polaridade reversa (DCEP) e a relação de duração da corrente de polaridade positiva para reversa em cada ciclo. Esse recurso contribui tanto para melhorar a penetração da solda quanto para a remoção do filme de óxido de liga de alumínio.

Na soldagem de ligas de alumínio, o VPPAW emprega o processo de soldagem vertical com pequenos furos para cima, que não apenas auxilia na formação da solda na frente, mas também facilita a liberação de hidrogênio da poça fundida, reduzindo assim os defeitos de porosidade na liga de alumínio. Como resultado, este método é conhecido como técnica de “soldagem com defeito zero”.

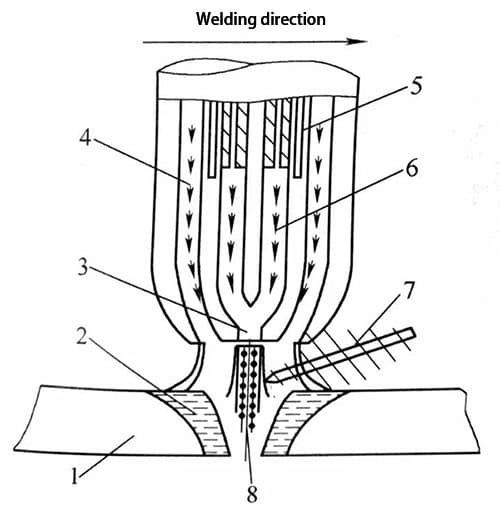

Fig. 1a: Diagrama de soldagem

- 1: Metal base;

- 2: Metal de solda por fusão;

- 3: Bocal de arco de restrição

- 4: Gás de proteção;

- 5: Refrigerante;

- 6: Gás isoiônico

- 7: Fio de soldagem;

- 8: Perfuração por arco de plasma

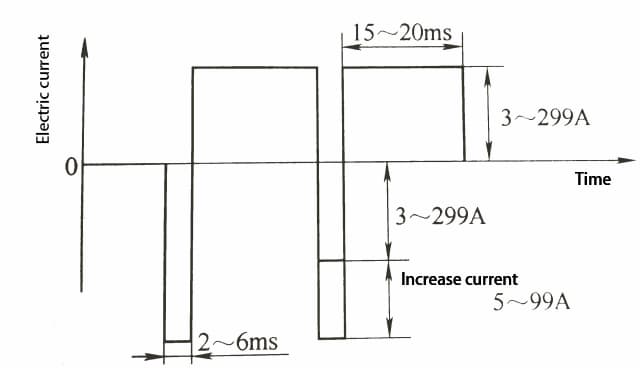

Fig. 1b: Forma de onda de polaridade variável

A Figura 1 mostra soldagem vertical com perfuração VPPA e forma de onda de corrente comum.

Para diminuir o desperdício do eletrodo de tungstênio, a amplitude da corrente de polaridade reversa é maior que a da polaridade positiva, com uma relação de largura de pulso de polaridade positiva para negativa de aproximadamente 19:4.

De acordo com estudos estrangeiros, os parâmetros de amplitude e largura de pulso para polaridades positivas e negativas podem variar ligeiramente para diferentes ligas de alumínio, conforme demonstrado na Tabela 1.

Tabela 1: Parâmetros de soldagem de várias ligas de alumínio (espessura da placa de 5 mm)

| Materiais de liga de alumínio | Tempo DCEN/ms | Tempo DCEP/ms | Corrente DCEN/A | Corrente DCEP/A |

| 5456 | 19 | 3 | 130 | 185 |

| 2219 | 19 | 3 | 140 | 180 |

| 5086 | 19 | 4 | 145 | 180 |

Vantagens da soldagem tipo buraco de fechadura VPPAW

Existem duas técnicas principais de soldagem a arco de plasma: o método de penetração e o método keyhole.

Para soldagens finas, o método de fusão é comumente usado, enquanto para soldagens espessas, o método de pequenos furos é mais frequentemente utilizado.

Ao usar o método keyhole, o arco de plasma derrete completamente a soldagem e cria um buraco de fechadura que penetra no material sob a força do fluxo de plasma.

O metal fundido é então forçado ao redor do buraco da fechadura.

À medida que o arco de plasma se move na direção da soldagem, o metal fundido flui ao longo da parede da poça de fusão e solidifica tanto na frente quanto atrás, resultando em soldagem unilateral e dupla face.

Pesquisas conduzidas pela Boeing Company, Hobart Company e NASA Marshall Space Flight Center mostraram que a soldagem a arco de plasma tipo buraco de fechadura é o método mais eficaz para soldar ligas de alumínio.

Em comparação com a soldagem TIG tradicional, a técnica de soldagem VPPA com furo pequeno possui muitas qualidades vantajosas no processo de soldagem.

1. Existem poucos defeitos na solda, como furos de ar, inclusão de escória, etc.

No processo de soldagem a arco de plasma tipo buraco de fechadura, o arco de plasma e o fluxo de gás iônico através do buraco de fechadura desempenham um papel importante na descarga.

Em comparação com outros métodos de soldagem, o arco de plasma e o fluxo de gás iônico através do buraco da fechadura removem qualquer gás que de outra forma criaria poros no metal fundido e removeria as inclusões de escória.

Reiner Knock descobriu que quando a soldagem a arco plasma de polaridade reversa de ligas de alumínio era realizada, a porosidade era significativamente reduzida em comparação com a soldagem TIG. O efeito da soldagem no alumínio puro foi ainda mais pronunciado, resultando praticamente em nenhuma porosidade.

Leitura relacionada: Soldagem MIG vs TIG

2. Ampla gama de espessuras soldáveis.

O arco plasma possui uma potente capacidade de penetração e é capaz de soldar ligas de alumínio de 6 mm de espessura em diversas posições.

Os resultados da pesquisa indicam que, para placas planas soldadas de topo com fio de soldagem sem enchimento, a espessura máxima de soldagem em passe único é de 8 mm.

Ao soldar materiais mais espessos, o método de soldagem vertical deve ser empregado.

A soldagem por penetração em passe único é permitida para ligas de alumínio com espessura inferior a 15,9 mm.

Juntas de soldagem complexas são frequentemente necessárias para ligas de alumínio com espessura superior a 15,9 mm.

Atualmente, ligas de alumínio com 25,4 mm de espessura podem ser submetidas à soldagem por penetração em passe único.

Atualmente, a espessura máxima da soldagem em passe único não parece ser limitada pelo método de soldagem em si, mas sim pela potência da fonte de energia de soldagem.

Ao aumentar a potência nominal da fonte de energia de soldagem, torna-se possível soldar materiais mais espessos.

3. A soldagem é pequena após a soldagem.

A deformação por flexão da soldagem após a soldagem é reduzida devido à forte capacidade de penetração da soldagem a arco de plasma, que resulta em aquecimento concentrado e uma pequena área de fusão, bem como aquecimento uniforme de ambos os lados da soldagem por meio de soldagem tipo buraco de fechadura.

Em comparação com os métodos tradicionais de soldagem, a soldagem a arco de plasma reduz significativamente a deformação por flexão da soldagem.

4. As propriedades mecânicas das soldas foram melhoradas.

O limite de escoamento da costura de soldagem a arco de plasma não é significativamente diferente daquele da costura de soldagem TIG após a soldagem. No entanto, se a costura raiz for removida e espessada, o limite de escoamento da costura de soldagem a arco de plasma tipo buraco de fechadura é maior do que o da costura de soldagem TIG. Isso indica que a soldagem a arco plasma tem qualidade superior a outros métodos de soldagem a arco, com propriedades mecânicas melhoradas e deformação mínima da solda.

5. Alta eficiência e baixo custo.

Devido à sua alta densidade de energia e forte penetrabilidade, a soldagem a arco de plasma possui uma grande espessura soldável. Isto o torna ideal para soldagem de chapas espessas, pois reduz o número de passes de solda e minimiza defeitos como porosidade e inclusões de escória.

As juntas soldadas resultantes apresentam deformação mínima, reduzindo a necessidade de inspeção e reparo pós-soldagem. Além disso, a ranhura pode ser utilizada para juntas e é menos sensível à contaminação por óleo, exigindo menos preparação antes da soldagem.

Comparada à soldagem TIG e MIG, a soldagem a arco plasma é mais eficiente e econômica. É um método de soldagem de alta eficiência e baixo custo.

Deficiências do processo de soldagem VPPAW para liga de alumínio

1. Existem inúmeras variáveis nos parâmetros de soldagem com uma faixa estreita de especificações.

2. O processo de soldagem utilizado é o método de soldagem vertical ascendente, que só pode ser executado automaticamente.

3. A qualidade da solda é muito afetada pela pistola de soldagem e o bico tem uma vida útil limitada.