À medida que a tecnologia digital avança, a indústria parece estar a entrar na fase de transição da adolescência das plataformas.

O software industrial, antes apenas uma ferramenta, está se tornando uma força significativa.

Está passando por uma transformação como nunca antes.

Esta transformação começou há mais de uma década e agora começa a tomar forma com a ajuda de avanços tecnológicos como a Internet industrial e o 5G.

Serão necessários mais dez a vinte anos para que o impacto total desta mudança seja sentido na indústria.

Nessa altura, o aspecto instrumental do software industrial poderá já não existir e, em vez disso, moldará a direcção da indústria de uma forma mais profunda e encoberta.

1. Integração de design e simulação

No passado, CAD (Design Assistido por Computador) e CAE (Engenharia Assistida por Computador) eram dois domínios separados. No entanto, com a integração do projeto e da simulação, algumas soluções de software industrial agora conectam ambas as áreas. A integração entre design e simulação está se tornando cada vez mais aparente através de palavras-chave como CPS (Sistemas Ciber-Físicos), gêmeo digital e fusão de objetos digitais. Esta tendência pode ser observada nos desenvolvimentos recentes de empresas como Siemens, Dassault Systèmes e Autodesk.

A Dassault Systèmes concentrou-se recentemente em fortalecer sua presença na área de simulação, o que impulsionou ainda mais a marca de simulação da empresa. Nos últimos cinco anos, metade das suas fusões e aquisições foram para empresas de software de simulação. Da mesma forma, a Siemens também adquiriu várias empresas de simulação, incluindo a CD-adapco, um fornecedor global de software de simulação multidisciplinar de engenharia, por quase mil milhões de dólares em 2016. A Autodesk também está a entrar no mercado de simulação através de aquisições e do lançamento dos seus próprios produtos de simulação.

Esta estreita integração de CAD e CAE significa que o design como simulação se tornará a norma no setor industrial. A divisão tradicional entre CAD e CAE está sendo quebrada pelos fornecedores de CAD, e a importância dos mecanismos de geometria será reduzida à medida que a simulação numérica física precede a implementação física. Isto coloca pressão sobre os fabricantes que oferecem apenas soluções CAD e CAE, incluindo a divisão CAD da PTC e a gigante de simulação ANSYS. Para responder a esta tendência, a ANSYS e a PTC formaram uma aliança para desenvolver em conjunto soluções de “projeto orientado à simulação”, fornecendo aos usuários um ambiente unificado de modelagem e simulação e eliminando a fronteira entre projeto e simulação.

A plataforma Apex, lançada pela MSC (agora propriedade da Hexagon) em 2014, foi criada para enfrentar o desafio de integração de CAD e CAE. A convergência dessas duas tecnologias significa que o processo de fabricação é deslocado para o front-end, permitindo que o design execute mais funções que antes eram realizadas por prototipagem e testes. Isso tornou a implementação das séries DFX, como “projeto para fabricação” (DFM) e orientada para segurança (DFS), mais viável e difundida.

2. Autoexpressão da máquina: design generativo

O projeto generativo é um software que realiza automaticamente análises de tensões e otimização topológica com base nas condições de contorno de carga do componente, fornecendo a solução mais adequada para diversas otimizações estruturais. Com o atual entusiasmo em torno da inteligência artificial (IA), alguns podem ver o design generativo como um novo capítulo na IA dos fabricantes de CAD. Contudo, não é necessariamente assim. Permitir que computadores gerem mais estruturas topológicas aplicando restrições não é um conceito novo. A novidade é como esses projetos estrutural e materialmente desafiadores ganharão vida.

A manufatura aditiva fornece uma resposta a essas formas estruturais complexas, já que a impressão 3D pode produzir facilmente os designs gerados por computadores. A Autodesk trabalha nesta área há anos, desenvolvendo seu software Within baseado na tecnologia da Within Labs, uma empresa de software com sede em Londres adquirida pela Autodesk em 2014. Outros projetos de design derivados, como o ProjectDreamcatcher, também estão em desenvolvimento. Os assentos projetados para a Airbus aumentaram a reputação do design generativo, com suas estruturas complexas sendo particularmente impressionantes.

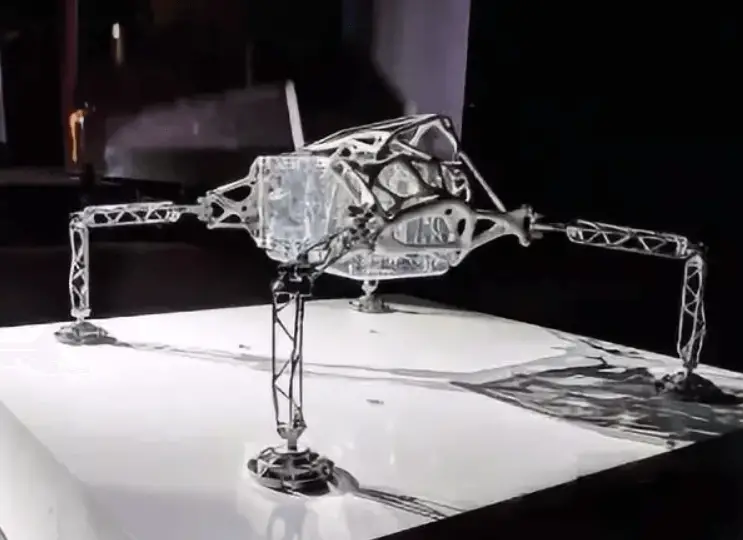

Figura 1 / Projeto generativo do módulo de pouso Saturno da NASA

No campo da manufatura aditiva, há uma presença crescente das tecnologias CAD e CAE. A Autodesk oferece o Netfabb para otimização de rede e simulação de fabricação aditiva de metal. O Creo 4.0 da PTC também simplificou o processo entre CAD 3D e impressão 3D para facilitar a criação de redes uniformes. Todas estas empresas estão reconhecendo a importância desta nova direção.

Em maio de 2017, o Solid Edge ST10 foi lançado, oferecendo recursos de design generativo com melhorias em design, simulação e colaboração. A PTC, uma empresa ativa no mundo da IoT, percebeu o valor desta tendência e adquiriu a Frustum, uma nova empresa fundada em 2012, por cerca de US$ 70 milhões em novembro de 2018. Esta aquisição permite à PTC integrar as ferramentas de design generativo baseadas em IA da Frustum em seu portfólio principal de software CAD.

A Autodesk fez esforços significativos para mostrar o impacto do design generativo. Os executivos da empresa até brincaram que “o CAD é uma mentira” e que “o design generativo está tornando-o verdadeiramente digno de seu nome”. No entanto, são necessários mais exemplos para demonstrar que este é um avanço significativo na produção em grande escala.

3. Entrega de dados em “tela cheia”

O papel é considerado a solução definitiva na fabricação. Durante muito tempo, o projeto bidimensional foi o símbolo da autoridade do engenheiro-chefe no projeto e no chão de fábrica. As instruções, também conhecidas como “ordens em papel”, eram um método convencional de comunicação de decisões, muito parecido com um posto militar. Quanto mais complexo o processo de fabricação, mais complexa é a transferência de dados, levando a uma maior probabilidade de erros na transmissão de informações através de papel, sinalização e outras mídias.

Na década de 1990, a Boeing introduziu a tecnologia sem papel. Embora o conceito de paperless seja simples e direto, a sua implementação no projeto e na fabricação, bem como em toda a fábrica, pode ser um desafio. Um dos primeiros aviões a ser projetado digitalmente foi o Boeing 777, que está em desenvolvimento desde 1990, e a Boeing continua trabalhando nesse problema.

Paperless é visto como a solução para esse problema. Papéis e formulários são vistos como símbolos de dados isolados, causando uma “obstrução intestinal de dados” na fábrica. Este é um problema comum em fábricas tradicionais. No entanto, espera-se que uma solução completa seja encontrada.

A realidade aumentada (AR) poderia redefinir a transmissão de dados como um novo meio. Os engenheiros de desenvolvimento de design já estão explorando a possibilidade de arrastar e soltar objetos no ar, como visto no filme Homem de Ferro, com empresas como a Lockheed Martin liderando o caminho. Dispositivos AR, apoiados por software rico, também ajudaram os operadores de fábrica. O PTC ThingWorx Operator Advisor usa um novo design 3D e instruções de trabalho que podem ser entregues aos operadores da linha de frente via AR. Vestas, o maior fabricante mundial de equipamentos para turbinas eólicas, com sede na Dinamarca, deu o primeiro passo para esta era 3D. A empresa pretende resolver o problema dos “dados de ponto de interrupção” simplificando a coleta, síntese e entrega de dados operacionais críticos.

Esta mudança na forma como a informação é comunicada aos funcionários do chão de fábrica será significativa, marcando o fim da era do “texto” e dos “pedidos em papel”. Dados e instruções tridimensionais não são apenas uma questão de envio de dados, mas de transmissão de conhecimento por meio de um sentimento, não apenas de uma descrição textual. As instruções necessárias agora não estão num pedaço de papel, mas numa tela e num sentimento.

A ausência de papel está se tornando mais concreta com o aumento da “triagem”. No Mobile World Congress 2019 em Barcelona, a solução de realidade aumentada Vuforia da PTC já estava integrada no HoloLens 2 da Microsoft, com novos gestos, aumento de voz e recursos de rastreamento que eliminam a necessidade de trabalhos complicados de programação. Empresas como a Howden, uma empresa de engenharia aérea, já começaram a usar a tecnologia para aprimorar a experiência do cliente.

A AR liberta as mãos das pessoas, permitindo-lhes interagir com os dados de uma nova forma, seja no estúdio de design ou na fábrica. As pessoas agora podem agitar as mãos como condutores, conduzindo os dados de uma maneira totalmente nova. O subtexto por trás desta tecnologia é muito mais significativo. Empresas como a Caterpillar, o maior fabricante mundial de máquinas de construção, já não fornecem desenhos aos seus clientes. Engenheiros de serviço não autorizados não podem reparar um circuito de óleo sem adivinhar. Os usuários podem ter todos os detalhes, mas não podem ver os dados.

Como será a próxima geração de trabalhadores? Eles são trabalhadores interligados com um “segundo vaso sanguíneo” por onde trafegam todos os tipos de dados. Com a ajuda da tecnologia AR, esses trabalhadores podem ver tudo. Surge a questão: a “tela cheia” se tornará o padrão para o Lean, desafiando as práticas de benchmarking e a cultura farol que uma fábrica desenvolveu ao longo dos anos?

4. Engenharia de sistemas baseada em modelo

A capacidade humana para resolver questões complexas é limitada. A engenharia de sistemas adota uma abordagem holística de alto nível e utiliza modelos como uma forma de expressar a complexidade em um nível mais alto de abstração. Isso aumenta a capacidade dos humanos de lidar com a complexidade.

Atego, agora parte da PTC, é uma empresa de engenharia de sistemas e software de base modular que enfatiza uma abordagem colaborativa para a construção de sistemas complexos e aborda o desenvolvimento de componentes mecânicos, elétricos e de software.

Os Estados Unidos têm os maiores gastos com defesa do mundo, cruciais para a competitividade nacional. As compras do Departamento de Defesa dos EUA envolvem 150.000 pessoas, abrangendo pesquisa e desenvolvimento, fabricação e manutenção, sendo quase 30% engenheiros de sistemas.

O design futuro requer pensamento sistémico e a engenharia de sistemas baseada em modelos é essencial para a produção de armamento de grande porte. No entanto, isto continua a ser um desafio. A indústria aeroespacial foi a primeira a adotar esta abordagem, mas a complexidade dos produtos torna o processo lento.

Uma abordagem abrangente de engenharia de sistemas ou projeto baseado em modelo envolve múltiplas disciplinas de engenharia, incluindo engenharia de máquinas, eletromagnética e térmica. A crescente procura de produtos inteligentes e conectados, como automóveis, eletrodomésticos, bens de consumo e dispositivos móveis, aumenta esta complexidade.

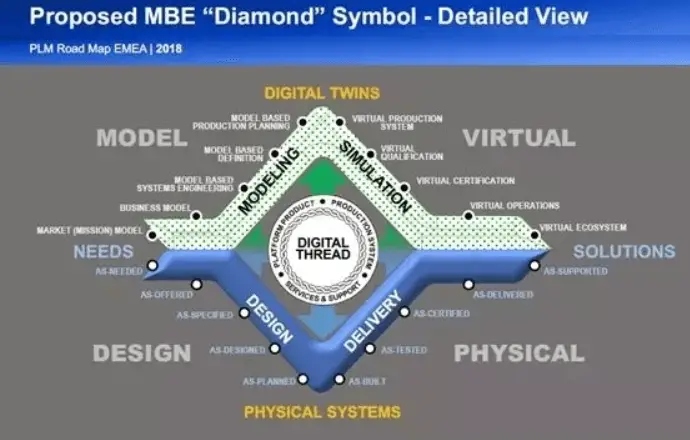

A Definição Baseada em Modelo (MBD), promovida pela Boeing, está ganhando ampla aceitação. Muitas empresas de CAD agora oferecem suporte aos padrões PMI relevantes para informações de fabricação de produtos relacionadas ao MBD, e os programas de software CAD expressam suporte ao padrão MBD.

Em 2013, a Solidworks introduziu o módulo MBD, mas atualmente os usuários corporativos ainda enfrentam vários padrões MBD que não podem ser unificados devido às limitações do software 3D. Uma base tecnológica completa do MBSE é necessária para dar suporte a todo o ciclo de vida.

A Boeing adotou uma nova descrição “rômbica” para aprimorar o formato tradicional em “V” do caminho de engenharia de sistemas. A descrição rômbica destaca a necessidade de interação constante entre o modelo virtual e o mundo físico para formar um ambiente interconectado, afastando-se de situações baseadas em documentos.

O gémeo digital oferece possibilidades interessantes, mas a sua implementação requer um produto definido com base num modelo. Permanece um lótus flutuando em sua base, a contínua raiz de lótus.

Figura 2/Técnico Sênior Don Farr, Boeing R&D Technology 2018

Para os fabricantes chineses, surgiram novas preocupações relativamente ao impulso constante para a Definição Baseada em Modelo (MBD). Este impulso irá dificultar os esforços dos fornecedores chineses de software CAD e CAE, uma vez que os padrões estabelecidos por estes modelos dificultarão a migração de dados pelos utilizadores no futuro. As barreiras impostas por software estrangeiro serão ainda maiores para os usuários.

Armazenar modelos e dados 3D separadamente pode ser uma abordagem viável, mas as empresas chinesas não têm vontade de formar padrões e sistemas comuns, o que torna difícil criar sinergias. Além disso, os usuários não conseguem romper com as estruturas de dados e hábitos de uso existentes, tornando as perspectivas futuras incertas.

Além disso, muitos softwares industriais nacionais foram atraídos para a Internet industrial, enquanto o sistema padrão internacional 10303 tem quase 200 padrões, constituindo uma profunda barreira MBD. As empresas nacionais registaram investigação e progresso limitados nesta área.

A complexidade das grandes empresas, como a indústria aeroespacial, aumentou, levando a uma maior dependência de grandes softwares convencionais. Isto fez com que o software se tornasse mais fechado e monopolizado, deixando poucas oportunidades ou espaço de desenvolvimento para outros softwares upstream e downstream.

Os intercâmbios técnicos de muitas empresas baseiam-se em soluções globais de grande escala, como o MBSE, e não mencionam quaisquer nomes de produtos ou marcas. Depois que uma empresa adota uma solução geral, torna-se um desafio para outros produtos acessá-la.

5. De compras únicas a assinaturas contínuas

A forma como as ferramentas de software são vendidas está passando por uma mudança, passando de uma licença única para um modelo de assinatura. Este modelo não precisa necessariamente ser baseado em nuvem, pois ainda pode ser instalado no local, mas é acessado por meio de uma senha licenciada regularmente como parte de uma assinatura.

Este modelo é benéfico tanto para a empresa usuária quanto para a empresa de software. A empresa usuária pode ajustar facilmente o número de usuários para atender às suas necessidades e ter acesso instantâneo à versão mais recente do software. Para a empresa de software, garante um fluxo de caixa contínuo dos usuários.

Embora as receitas de uma empresa utilizadora única possam diminuir temporariamente, espera-se que as receitas dos serviços de subscrição ultrapassem as receitas dos direitos de utilização fixa ao longo de alguns anos. Além disso, a grande quantidade de dados gerados por software aplicativo pode ser facilmente vinculada a ferramentas de software com este modelo.

Em termos de desenvolvimento de software, os fornecedores de software preferem o modelo de assinatura, pois fornece uma fonte estável de receita. Este modelo também torna as atualizações de longo prazo mais razoáveis. O sucesso deste modelo foi demonstrado nos mercados internacionais, com 70-80% da receita anual da Dassault na Europa, América e Japão provenientes de rendimentos anuais de aluguer e apenas 20-30% de uma compra única de uma licença perpétua. .

As empresas de software na Europa e nos Estados Unidos sentem-se confortáveis com este modelo, uma vez que assegura antecipadamente a maior parte dos seus rendimentos e permite que os engenheiros se concentrem na investigação e desenvolvimento. A transição da Autodesk para o modelo de assinatura não foi tranquila, com grandes demissões em 2017 relacionadas à promoção deste modelo.

Anteriormente, com a baixa penetração da Internet, era um desafio para os fornecedores ou autores usar a Web para manutenção e atualizações contínuas, e muitos softwares eram adquiridos uma única vez. No entanto, com a ampla disponibilidade da Internet, as condições para atualização de software a qualquer momento são quase perfeitas, sem barreiras à implementação online e ao suporte perfeito ao cliente e às atualizações iterativas do produto.

A popularidade do sistema baseado em assinatura para software industrial está aumentando, impulsionada pelo crescimento da computação em nuvem. O mercado chinês ainda resiste a esta mudança devido às suas características únicas de mercado, sendo as compras únicas a abordagem preferida. Isto deve-se ao facto de o orçamento para actualizações de software ser separado do orçamento para aquisição de serviços de software e ao valor dos serviços de software não ser amplamente reconhecido na China.

O sistema de subscrição pode representar uma ameaça ao monopólio de dados dos utilizadores chineses, mas também apresenta uma enorme oportunidade para os fornecedores nacionais de software melhorarem a sua investigação e desenvolvimento.

6. Ferramentas evoluem para plataformas

A era de ver o software industrial apenas como uma ferramenta pode estar chegando ao fim. Em fevereiro de 2019, a Dassault Systèmes anunciou que após 21 anos, o nome da conferência SolidWorks World não existiria mais, mas se tornaria 3D Experience World. Essa mudança de nome envia uma mensagem clara de que a marca de uma única ferramenta de software não é mais tão significativa e que a plataforma abrangerá tudo.

A Dassault Systèmes está promovendo sua plataforma 3D EXPERIENCE como uma estratégia de alto nível e o software industrial, com sua forte associação com o fato de ser uma ferramenta, está sendo redefinido para abranger sua existência autônoma. Essa mudança de pensamento é comparável a ser perguntado se você quer um machado ou um pedaço de madeira para a fogueira.

A mudança de nome e abordagem também sinaliza uma renovação no modelo de negócios. Os fornecedores de software industrial procuram extrair mais valor de todo o processo de design e fabrico, com foco na produção como serviço. É por isso que a Dassault Systèmes está comprometida em conectar o front-end do design com o back-end da fabricação. A aquisição da RTT pela empresa em 2014, um software de visualização 3D de última geração para marketing e exibição, alinha-se com essa filosofia.

As recentes tendências do mercado na produção assistida por computador (CAM) podem ser compreendidas no contexto desta mudança. O software CAM, antes independente, agora está integrado aos serviços da plataforma de software. Por exemplo, a Solidworks lançou uma versão orientada para CAM em 2017, enquanto a Hexagon adquiriu a empresa francesa CAM SPRING em 2018.

O fator chave por trás do crescimento desses serviços de plataforma é a comunidade e a colaboração. O conceito de comunidade de software já existe há algum tempo, com a Autodesk apoiando um ecossistema de parceria no início da década de 1990, levando ao surgimento de muitas empresas de desenvolvimento secundário de software industrial. No entanto, depois de a Autodesk ter adquirido empresas como a Demeco, estes promotores secundários lutaram para competir e acabaram por se transformar e dispersar.

À medida que as ferramentas transitam para plataformas, as pequenas e médias empresas (PME) podem tornar-se apenas uma pequena parte do quadro mais amplo. A relação entre parceiros e a plataforma é semelhante à do ferro e da grama; os parceiros são apenas um componente. A existência de tais plataformas será tentadora para as PME, mas também significa que as empresas baseadas em plataformas devem estar preparadas para desempenhar o papel de “operador de serviços públicos”.

As empresas de software industrial também se preparam para mudar as suas plataformas para servir as PME. Um exemplo recente é a entrada da Dassault no sistema de planejamento de recursos empresariais (ERP). Em 2018, a Dassault Systèmes adquiriu a empresa de software ERP de manufatura IQMS por US$ 425 milhões e a renomeou como DELMIAWORKS.

O maior passo que os fornecedores de software de gerenciamento do ciclo de vida do produto (PLM) podem dar para expandir seu alcance é combinar dados do lado do design com dados de negócios. Este ano, a Dassault Systèmes SOLIDWORKS lançou o 3DEXPERIENCE.WORKS, que fornece aos usuários de pequenas e médias empresas um ambiente digital único para combinar colaboração social com design, simulação, fabricação e funcionalidade ERP.

A era das ferramentas está terminando, e isso não é uma boa notícia para os fornecedores de PLM da China, que estão em dificuldades. Embora ainda possam estar determinados a competir, a competição já avançou. A diferença entre as duas gerações não é apenas uma questão de anos, mas de épocas.

7. Nnuvens naturais

O conceito de Software como Serviço (SaaS) continua a evoluir no setor industrial, com modelos de assinatura baseados em nuvem para software industrial se tornando uma opção cada vez mais popular para as empresas. Esses softwares industriais on-line e em nuvem podem ser acessados diretamente por meio de um navegador local ou de aplicativos da Web e móveis. Ao contrário do software tradicional instalado em um computador local, o SaaS é atualizado remotamente e acessado por meio de uma assinatura, geralmente anual ou mensal.

Há uma década, o conceito de CAD em nuvem era amplamente discutido, mas era considerado altamente complexo na época. Michael Riddle, um dos fundadores da Autodesk e um conhecido arquiteto CAD, observou que o CAD em nuvem era dez vezes mais complexo que o CAD em desktop. Isso se deveu não apenas ao grande número de linhas de código, mas também à dificuldade de modelagem e à complexidade que poderia ser equivalente ao xadrez. Era necessário reconstruir a arquitetura do sistema, o que era uma tarefa difícil para fornecedores de software maduros.

Em 1994, a Autodesk lançou o AutoCAD versão 13, mas recebeu feedback amplamente negativo. O software reconstruiu completamente a arquitetura e reescreveu o código, resultando em um desastre caro para a Autodesk. Em 2012, os fundadores da Solidworks fundaram a Onshape para fornecer serviços CAD online, que teve uma forte reação. O Fusion360 da Autodesk veio rapidamente em seguida, e empresas de software chinesas, como Horton e Lich, também entraram no mercado.

No domínio do CAE, as novas pequenas empresas têm a opção de utilizar serviços online. Muitas empresas nacionais de software CAE, como Beijing Cloud Road, Shanghai Digital Qiao e Lanwei, estão migrando para ofertas baseadas em nuvem como forma de evitar a concorrência com rivais maiores e encontrar um nicho no mercado.

A Onshape recebeu um total de US$ 170 milhões em abril de 2016, após quatro rodadas de financiamento, mas não recebeu nenhum financiamento adicional desde então. Embora a Onshape tenha sido uma das primeiras a entrar no mercado, não teve o impacto inicialmente esperado. O sucesso dos produtos CAD em nuvem depende da qualidade da modelagem básica, e muitos fornecedores de CAD tradicionais foram estimulados a agir pelo sucesso do Onshape. Em 2018, o CATIA lançou o xDesign, que possui uma interface semelhante ao CATIA, em resposta ao crescente impacto de softwares de design online como o Onshape. O verdadeiro charme do design online é o enorme efeito sinérgico que ele traz, permitindo “crowd-sourcing, crowd-creation e colaboração coletiva”.

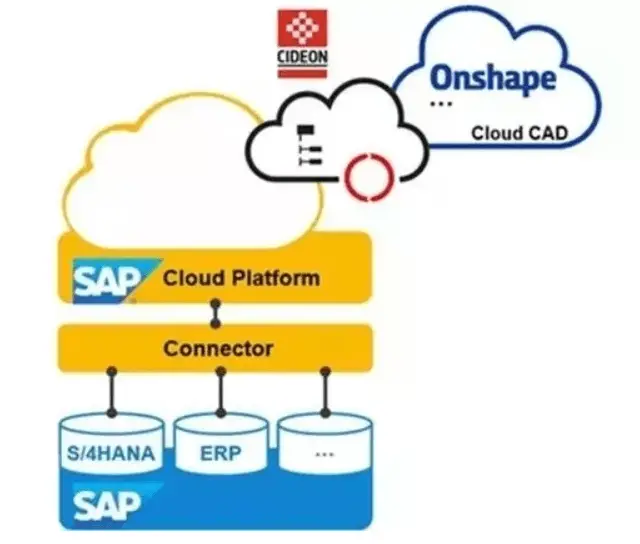

À medida que a nuvem industrial continua a se espalhar, haverá um número crescente de fornecedores de software intermediário oferecendo serviços de conversão de dados. Por exemplo, empresas como a CIDEON conectarão dados de engenharia de CAD em nuvem com plataformas em nuvem como SAP de maneira contínua e concisa.

Figura 3 / Ligação de dados heterogêneos

Para sua orientação estratégica como fornecedora de plataforma em nuvem, a Dassault considerou cuidadosamente os recursos de hardware de uma instalação de computação em nuvem. Em 2011, a Dassault Systèmes fez um investimento estratégico na Outscale, uma empresa de computação em nuvem recém-fundada. Em junho de 2017, a Dassault Systèmes aumentou o seu investimento para adquirir uma participação maioritária na empresa.

A plataforma 3D Experience oferecida pela Dassault Systèmes é entregue através dos serviços em nuvem da Outscale em mais de uma dúzia de data centers em todo o mundo. Esta plataforma aproveita ao máximo a integração de hardware e software e pode ser usada por empresas de todos os tamanhos.

Essa plataforma independente de infraestrutura e baseada em nuvem oferece aplicativos e fluxos de trabalho do Windows a partir da nuvem, rompendo com as soluções tradicionais de desktop virtual, como Citrix ou VMware, que são projetadas para infraestrutura de data center inelástica e de locatário único.

Vale a pena notar que a arquitetura do X86 da Intel no PC e do ARM nos terminais móveis são muito diferentes.

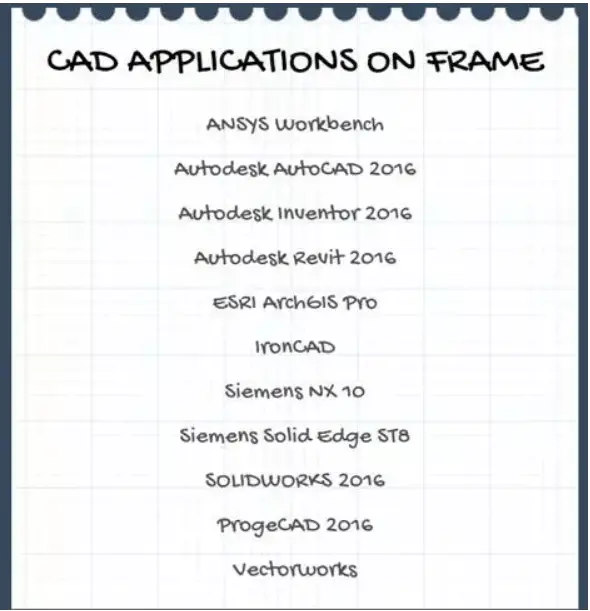

Figura 4 / Instalações de nuvem para software de nuvem industrial

Uma arquitetura de nuvem leve, projetada para ser flexível e atender às necessidades de acesso elástico dos usuários, é ideal para a nuvem industrial, tornando o software industrial popular nesse ambiente. A migração de software industrial para plataformas em nuvem está preparada para competir no mercado mais amplo de pequenas e médias empresas (SMB).

O “Cloud PLM” oferece aos usuários de PLM de pequeno e médio porte mais opções para personalizar soluções de acordo com seus requisitos exclusivos de negócios e engenharia. Essa mudança está mudando a forma como os negócios e as implantações de PLM são gerenciados.

O rápido desenvolvimento da Internet industrial proporciona um ambiente favorável para o desenvolvimento de software “nascido na nuvem”.

8. Abraçando a IoT e renovando a missão do PLM

O conceito PLM (Product Life Cycle Management) engloba a mentalidade de “uma palavra para a vida”. Originou-se do “Product Data Management” (PDM) e foi inicialmente um recurso das empresas de software CAD. No entanto, nunca se concretizou totalmente.

Em 2005, o PLM tornou-se um campo que não era mais exclusivo das empresas de ferramentas CAD, atraindo muitos novos participantes com credenciais impressionantes. Em 2007, a Oracle adquiriu a Agile, empresa de software de PLM, e em 2009, a SAP lançou seu próprio PLM para a região Ásia-Pacífico.

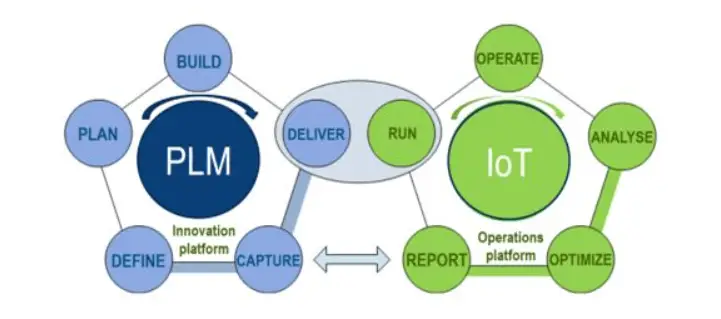

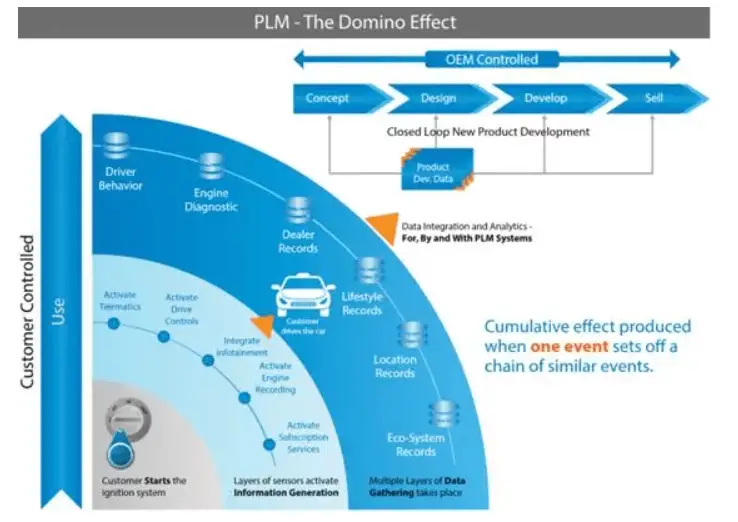

A relação entre IoT (Internet das Coisas) e PLM é um tópico de debate, com alguns vendo-a como IoT igual a PLM, enquanto outros a veem como IoT mais PLM. Para a PTC, o CEO afirmou firmemente que “IoT é PLM” há dois anos.

Apesar da ênfase no ciclo de vida no PLM, muitos produtos ainda não conseguem passar pelo gerenciamento completo do ciclo de vida. Por exemplo, uma geladeira ou um carro podem ser esquecidos depois de saírem da fábrica e se tornarem “produtos órfãos” para os fabricantes. Isso fez com que muitos sistemas de software PLM fossem reduzidos ao PDM e ao gerenciamento de mudanças de engenharia.

Na era da IoT, isso poderia levar a uma abordagem tacanha. Os produtos agora proporcionam às empresas maior visibilidade e conhecimento, tornando o PLM mais uma ideia de negócio do que um produto em si. Neste sentido, a IoT tornou-se um catalisador para a ativação deste conceito.

O movimento da Siemens em direção à IoT é impulsionado pelo rugido das máquinas no local, e não por considerações de PLM. Como empresa de automação, a estratégia de IoT é uma escolha inevitável, por isso não é surpreendente que esteja caminhando para a integração com o PLM. Contudo, a abordagem da Dassault é mais lenta. A empresa está aumentando gradualmente a conexão entre suas máquinas e processos de negócios por meio do software de gerenciamento de programação de produção adquirido, Apriso, mas esta é mais uma solução tática do que um plano estratégico.

Figura 5/ Relação entre PLM e IoT

Então, a IoT é uma gêmea paralela ou a primogênita do PLM? Para responder a esta relação, dois limites precisam ser identificados. O primeiro limite é a atitude em relação ao equipamento dentro da fábrica, que é consistentemente respondida por todas as empresas de software. O segundo limite é se o PLM deve se estender além dos portões da fábrica e conectar o relacionamento entre pessoas e produtos. Esta é a separatriz mais crítica para a partição estratégica das empresas de software industrial.

A PTC é a mais agressiva na tomada de decisões, alinhando-se com empresas de TI como SAP e Oracle. A Siemens fez uma escolha em relação a equipamentos cruciais, enquanto a Dassault e a Autodesk encontraram coragem para responder a esta pergunta. O avanço mais provável na simulação e na condução automatizada fornecerá informações adicionais.

Figura 6 / O efeito dominó da IoT ativando o PLM automotivo (Fonte: infosys)

Então, como reconhecemos os limites do PLM na era da IoT? Deveríamos permitir que ela continuasse a se expandir e incorporar ideias não realizadas do passado, ou deveríamos deixá-la desaparecer e permitir que a IoT revigorasse o valor do data center e solidificasse ainda mais a abordagem baseada em dados? A resposta depende dos hábitos e preferências das pessoas.

9. O software se torna infinitamente mais caro: EDA do design aos serviços de design

Não há como negar que a indústria de semicondutores é cara.

A principal razão para isso é o software de automação de design eletrônico (EDA) usado para design de chips.

Nas décadas de 1970 e 1980, a lacuna entre o software EDA e o software CAD mecânico (MCAD) não era significativa, já que muitos fabricantes de CAD ofereciam ambos. No entanto, o software MCAD logo ultrapassou o EDA em popularidade.

Mas à medida que a indústria de semicondutores cresceu, a EDA adotou uma abordagem mais profissional, divergindo do CAD para aparelhos elétricos. Tornou-se intimamente ligado à propriedade intelectual.

Hoje, os principais players da área, como Synopsys, Cadence e Siemens Mentor, dominam o mercado de design de chips.

No entanto, os fornecedores de CAD/CAE de aparelhos elétricos estão ansiosos para quebrar a divisão entre os dois.

Em 2008, a gigante do software de simulação ANSYS entrou no campo da EDA com a aquisição da Ansoft Corporation por aproximadamente US$ 800 milhões.

Posteriormente, a ANSYS adquiriu o fornecedor de software analógico Apache Design Solutions por US$ 310 milhões em dinheiro, fortalecendo ainda mais sua posição na simulação de circuitos integrados.

Em novembro de 2016, a Siemens adquiriu a MentorGraphics, um dos três maiores fornecedores de software EDA do mundo, por US$ 4,5 bilhões.

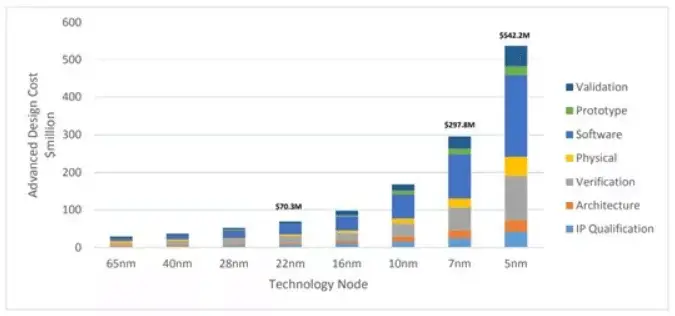

O custo do design avançado disparou, com despesas subindo de US$ 28 milhões em 65 nm para impressionantes US$ 540 milhões nos atuais 5 nm, um aumento de 20 vezes. Isso destaca a natureza incrivelmente cara do design do chip.

Figura 7/Evolução dos custos do projeto avançado (fonte: dados IBS)

A cada nova geração de tecnologia de 65 nm a 40 nm e depois a 28 nm, cerca de 50% do código do software precisa ser reescrito.

À medida que a tecnologia avança para a nanoescala, muitos fenómenos físicos são encontrados pela primeira vez, levando a um aumento significativo na complexidade das operações.

Em muitos casos, as limitações de software são o principal fator que impede os avanços físicos.

A dependência da indústria em relação ao software é agora imensa.

Neste sentido, os fornecedores de software EDA são cruciais para a indústria, mas devem aprender a equilibrar os seus próprios interesses com as necessidades dos seus clientes.

O mesmo acontece no mercado chinês de CAD. Estes fornecedores de software industrial de ferramentas de plataforma devem controlar os seus impulsos e não dar prioridade aos seus próprios lucros em detrimento das necessidades dos seus agentes e utilizadores.

Por exemplo, em 2018, um grande fabricante de CAD aumentou o seu rendimento operacional em 10-15% sem sequer informar os seus agentes. Muitos agentes e usuários sentem que estão à mercê desses fornecedores de software e de suas práticas comerciais agressivas.

É importante manter o equilíbrio e não tirar vantagem da situação.

10. Maior especulação: o software industrial torna-se intangível.

O mais alto nível de software industrial pode levar à sua própria eliminação.

Quando o usuário deseja cavar um buraco no solo, ferramentas como cinzéis e brocas tornam-se redundantes.

Está se tornando cada vez mais comum ver a combinação de software e hardware no mundo industrial.

Software industrial e hardware de automação estão convergindo.

A automação da Siemens e o PLM estão intimamente integrados, criando uma empresa digital.

Em 2017, a Schneider adquiriu uma participação de 60% na AVIVA por quase 5 mil milhões de RMB, um exemplo da tendência “a engenharia abraça o software industrial”.

A Rockwell investiu mil milhões de dólares, representando 8,4% das ações da PTC, marcando o início de uma colaboração estratégica.

O primeiro software de simulação MSC foi adquirido pela empresa sueca de equipamentos de metrologia Hexagon.

A era dos lucros provenientes de software e hardware é coisa do passado.

A injeção de software está gerando lucros com o hardware tradicional, que antes era escasso, tão grosso quanto um servidor.

As fronteiras entre os sistemas estão desaparecendo, levando à fusão do software tradicional de projeto mecânico e simulação CAD/CAM/CAE, software de automação de projeto eletrônico EDA e outros softwares, como sistema de execução de fabricação MES e interface homem-máquina HMI, entre outros.

A onipresença do software é a chave para essa transformação.

Por trás da Internet Industrial, o software é a estrela.

Somente o software pode desbloquear o valor das máquinas e dos dados.

Não é mais apenas um conjunto de ferramentas, mas uma virada de jogo para a indústria.

Onipresente, mas invisível, este pode ser o futuro do software industrial.

Mas é apenas sobre esta base intangível que a ascensão da produção inteligente e da Internet industrial pode ser construída.

O que é intangível?

O ar é intangível, mas domina a existência da vida.

11. Pensamentos finais

A memória do software industrial como ferramenta está gradualmente desaparecendo.

Está se tornando difícil categorizar um fornecedor de PLM apenas como CAD ou CAE.

Embora seja um mercado pequeno, atua como uma alavanca fundamental na indústria.

Pequeno e aparentemente insignificante, este software industrial invisível está a orientar a indústria do futuro e serve como um novo poder fundamental para a indústria emergente.