Receber Grandes tubos forjados feitos de liga de alumínio 7050 Com excelente desempenho geral, é necessário selecionar razoavelmente as especificações do lingote e controlar especialmente compostos importantes, como a qualidade interna do lingote, o método de formação do tubo de forjamento e o tratamento térmico para alcançar uma produção econômica, eficiente e estável sob as condições da prensa hidráulica. – equipamento de forjamento gratuito. Foram propostos os parâmetros e métodos de controle que afetam o desempenho geral de tubos forjados em diferentes estágios de fundição, forjamento e tratamento térmico. As principais tecnologias desenvolvidas podem produzir grandes tubos forjados em liga de alumínio 7050-T74 de alta qualidade.

0. Introdução

Os tubos forjados da série de liga de alumínio 7050-T74 usados em um projeto específico exigem alta resistência, resistência à corrosão, resistência ao impacto e estabilidade dimensional para suportar as condições de carga de mudanças de cargas de choque em ambientes terrestres e marinhos. O padrão de aceitação é AMS 22771 e os pontos de teste incluem alta ampliação, baixa ampliação, três testes de resistência à tração, condutividade, resistência ao impacto e teste ultrassônico nível A. As dimensões de entrega são diâmetro externo 600 mm-1200 mm, espessura da parede 50 mm, comprimento 3070 mm e vários. especificações estão disponíveis. A entrega ocorre após usinagem de desbaste com requisitos de tolerância de diâmetro externo + 5 mm, diâmetro interno -5 mm, comprimento + 10 mm e espessura da parede ± 1 mm. O peso de entrega desta série de tubos forjados é de 700kg-1800kg usando o processo de forjamento livre. A tolerância da peça bruta de forjamento considera principalmente a precisão e defeitos superficiais, irregularidades durante o forjamento, deformação elíptica causada por tratamento térmico e deformação por flexão. Além disso, uma secção de extensão é adicionada longitudinalmente para amostragem tanto do lado da oferta como da procura. De acordo com o cálculo, o peso necessário do tarugo para forjamento é de 1.800kg – 3.500kg. É um desafio controlar a qualidade metalúrgica do processo de fabricação de um lingote de liga dura 7050 tão pesado e de um tubo forjado tão grande para atingir a meta de qualidade do molde.

1. Requisitos de seleção e qualidade para lingotes

1.1 Seleção do formato do lingote

Puramente do ponto de vista do forjamento, desde que a relação altura-diâmetro (ou altura-espessura) seja adequada e o espaço de trabalho de deformação da prensa seja suficiente, é possível escolher lingotes redondos ou planos. No entanto, também precisamos considerar a viabilidade da fundição a montante e a economia do forjamento. Se você escolher um lingote redondo, o diâmetro máximo do processo de fundição maduro é de 600 mm, ou seja, 585 mm após o descascamento. O comprimento de corte está entre 2.360 mm e 4.600 mm e a relação altura/diâmetro é de 4,0-7,8. Não é adequado para recalque (a relação altura/diâmetro apropriada não excede 3,0), e a altura inicial de recalque pode exceder a altura livre efetiva da prensa, portanto, não é adequado para seleção. A altura inicial do recalque está dentro da altura livre efetiva da prensa. Embora uma combinação especial de matrizes de recalque forçado possa ser usada para recalque, ela pode ser mais econômica devido a operações complexas e processos de queima frequentes. Se você escolher um tarugo plano, com tecnologia de fundição madura, a especificação é 440 mm × 1500 mm com comprimento de corte entre 1000 mm-1970 mm, o que atende aos requisitos de perturbação da relação altura-espessura e distância efetiva da prensa e pode ser selecionado. O diâmetro equivalente da barra redonda na seção transversal desta barra plana é de aproximadamente 910 mm. Comparado com lingotes redondos do mesmo diâmetro equivalente, este lingote plano possui um processo de fundição estável, baixa probabilidade de trincas de fundição, menos segregação e alto rendimento. Portanto, o lingote plano é mais econômico e mais amplamente aplicável e pode ser utilizado para a produção de peças forjadas pesadas. É recomendado usá-lo.

1.2 Requisitos de qualidade para barras

A fim de atender ao desempenho da organização e aos requisitos para testes ultrassônicos de peças forjadas no nível A, requisitos de qualidade direcionados devem ser impostos aos lingotes.

1.2.1 Composição química

A composição química necessária para este projeto está listada na Tabela 1.

Controlar o teor de Fe, Si e Mn em um nível inferior enquanto controla o teor de Cu e Mg nos limites inferior e médio pode melhorar a tenacidade e a plasticidade de forjamento da liga. Controlar um certo teor de Ti e um teor mais alto de Zr aumenta o efeito de refinamento de grão.

Tabela 1 7050 Composição química (fração mássica/%)

| Si | Fé | Cu | Mn | mg | Cr | Zn | Ti | Zr | Músicas | No total |

| 0,12 | 0,15 | 2,0 a 2,6 | 0,1 | 1,9-2,6 | 0,04 | 5.7-6.7 | 0,06 | 0,08-0,15 | 0,05 | 0,05 |

Nota: Na ≤ 2 × 10-6Aproximadamente ≤ 10 × 10-6.

1.2.2 Baixa ampliação de lingotes

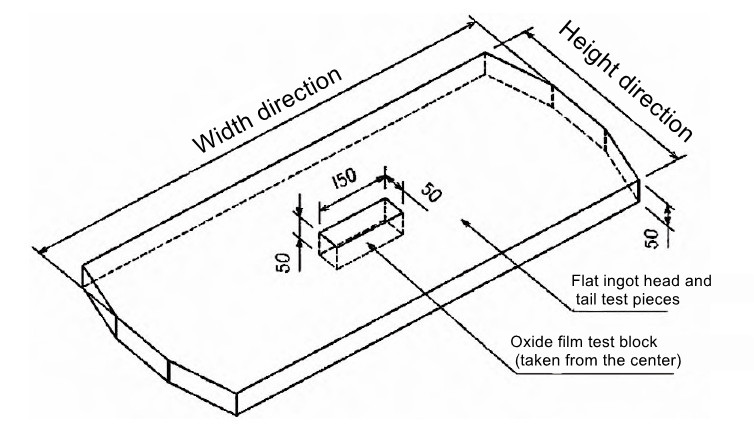

Depois de serrar o comprimento especificado, a cabeça e a cauda do tarugo devem ser cortadas em corpos de prova de baixa ampliação para inspeção após polimento e ataque químico. Não deve haver defeitos como rachaduras, poros, inclusões, grãos leves, conexões metálicas grosseiras, segregação, etc. O tamanho do grão deve ser de 1 a 2 níveis, e o filme de óxido e a porosidade devem ser controlados de acordo com o nível 1. Após o teste de baixa ampliação, corte mais 50 mm no meio da pequena ampliação × 50 mm × amostra. O diagrama de amostragem de uma amostra em branco de filme de óxido de 150 mm é mostrado na Figura 1.

Figura 1 Posição de corte e tamanho da amostra em branco de filme de óxido de barra plana

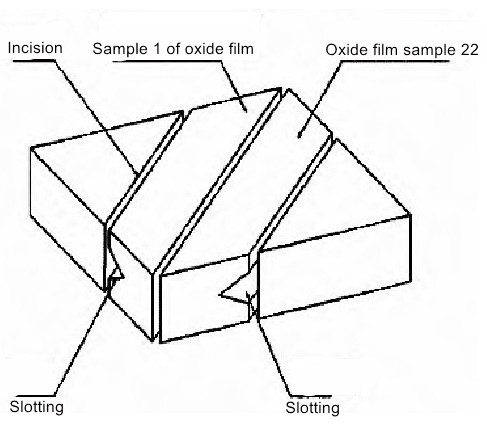

Figura 2: Preparação de uma amostra de fratura em forma de V após achatar o branco da amostra de filme de óxido

A amostra do filme de óxido precisa ser forjada e aquecida e, em seguida, o tamanho é estampado de 150 mm a (30 ± 2) mm. Após o resfriamento, ele é processado em uma amostra de fratura em forma de V, conforme mostrado na Figura 2. Abra a superfície da fratura para examinar o filme de óxido. Para reduzir a zona de deformação plástica da fratura e observá-la com mais clareza, recomenda-se realizar o tratamento T6 no corpo de prova da fratura em forma de V antes de abrir a fratura.

1.2.3 Alta ampliação de lingotes

Após equilibrar a chama, verifique se ela está superaquecida.

1.2.4 Teor de hidrogênio

Medição online de hidrogênio líquido, controlada a uma concentração máxima de 0,12 ml/100 g Al.

1.2.5 Controle do processo de fundição

Além de controlar de acordo com os padrões de aceitação de qualidade do lingote mencionados acima, também é necessário controlar os parâmetros do processo de fundição, incluindo fusão, refino, desgaseificação online, filtragem, fundição, homogeneização e descascamento. Documentos PCD devem ser preparados e auditorias rigorosas no local devem ser realizadas para produzir lingotes qualificados de forma estável. A proporção recomendada de resíduos de primeira qualidade deve ser de 25% ou menos, e a velocidade de alimentação do fio de refino de grãos Al-5Ti-1B deve ser de 165 cm/min.

2. Desenvolvimento do processo de forjamento e controle de qualidade

2.1 Plano de processo de forjamento

Como o diâmetro externo do tubo forjado está entre 600 mm e 1200 mm, com várias especificações e grandes vãos, e as ferramentas de forjamento livre existentes (principalmente matrizes e cilindros de extrusão reversa, barras centrais e barras de cavalo) são limitadas, ao desenvolver um plano de processo, não apenas a capacidade do equipamento deve ser considerada, mas também a redução de investimentos em ferramentas, a redução de incêndios em forjas e o encurtamento do processo. Para este efeito, vários esquemas de deformação foram desenvolvidos:

- O primeiro tipo: Para a faixa de diâmetro externo de 600 mm a 770 mm, são utilizados forjamento, abertura em branco, extrusão reversa e extensão de mandril.

- O segundo tipo: Para a faixa de diâmetro externo de 800 mm a 900 mm, são utilizados forjamento, abertura em branco, extrusão reversa, expansão de furo e extensão de mandril;

- O terceiro tipo: Para a faixa de diâmetro externo de 950 mm – 1200 mm, são usados forjamento, abertura em branco, extrusão reversa, expansão de furo, extensão de mandril e expansão de furo.

2.2 Abrindo a peça bruta de forjamento

Independentemente do esquema acima, o tarugo plano precisa ser forjado em um bloco cilíndrico correspondente ao diâmetro do furo interno do cilindro de extrusão reversa subsequente e deve atingir uma certa taxa de forjamento para quebrar temporariamente a estrutura de fundição. Nesta fase, a taxa de forjamento pode ser controlada entre 4 e 6. É possível comprimir o tarugo plano diretamente do lado mais comprido. Para reduzir o trabalho de chanframento, as arestas vivas do tarugo plano podem não precisar ser chanfradas antes do recalque. No entanto, após a estampagem inicial, eles devem ser invertidos, alongados e dobrados em um prisma octogonal para facilitar a estampagem posterior. Se o prisma quadrado for mantido comprimido, ele quebrará devido às arestas vivas nos cantos. Da seção quadrada ao octógono, a proporção de área deve ser de 1,05-1,10, a relação altura-diâmetro do octógono deve ser de 2,0-2,5 e a taxa de compressão do octógono deve ser gerenciada de 1,8-2,2. A velocidade de compressão deve ser controlada para 5-8 mm/s e a expansão e contração para não mais que 70 mm. Recomenda-se controlar o estiramento e a quantidade de avanço em 100-300 mm. A temperatura de aquecimento do forjamento é ajustada em (440 ± 10) °C, e a temperatura final do forjamento é controlada em mais de 350 °C. Com estes parâmetros, o tarugo pode ser aberto completamente sem rachar. No entanto, isso não é absoluto. Se os cantos arredondados da borda plana forjada da bigorna forem muito pequenos ou severamente deformados e a superfície de trabalho for áspera, também existe a possibilidade de rachaduras.

2.3 Extrusão reversa

O objetivo da extrusão reversa é obter peças brutas de tubos ocos e preparar peças brutas para posterior extensão do mandril ou expansão do furo. Como o tubo vazio é um tubo de parede espessa, geralmente não é muito dobrado e a diferença na espessura da parede também pode ser controlada dentro da faixa permitida. Controlar o nivelamento da superfície e da boca é uma preocupação importante. Os problemas comuns de superfície são que a superfície externa é muito áspera ou áspera e as marcas de fixação são muito profundas; Padrões de escamas de peixe aparecem na superfície interna. Isto é causado principalmente pela qualidade insuficiente do molde e pela má lubrificação, seguida pela velocidade excessiva de extrusão. Esses defeitos devem ser cuidadosamente polidos e removidos. A velocidade de extrusão recomendada é de 6 mm/s – 10 mm/s. Para obter uma boca bruta de tubo plano, o alinhamento entre a peça cilíndrica e o cilindro de extrusão deve ser controlado primeiro e depois a uniformidade da lubrificação. Se a diferença de neutralidade for corrigida, causará uma grande diferença na espessura da parede, resultando em uma diferença na vazão, fazendo com que o cano se incline, e às vezes a queda de altura pode atingir cerca de 100 mm, o que afeta seriamente o forjamento subsequente. A solução para o problema de neutralidade é alcançada principalmente controlando o diâmetro e a precisão do tarugo cilíndrico e controlando a folga unilateral com o furo interno do cilindro de extrusão para estar dentro de ± 5 mm. O furo interno do tubo vazio deve ser 2 mm a 20 mm maior que o mandril usado para extensão subsequente do mandril. O tubo vazio deve ser o mais longo possível para reduzir o trabalho de extensão subsequente.

2.4 Alongamento do mandril

Bigornas duplas em forma de V têm maior eficiência de alongamento do que as bigornas planas superiores e inferiores em V, são bem arredondadas e menos propensas a rachaduras. Além disso, ao utilizar uma bigorna dupla em forma de V, se a redução, a velocidade de avanço e o ângulo de rotação não forem devidamente controlados, também poderão ocorrer trincas. Geralmente aparecem rachaduras nas duas aberturas porque as aberturas esfriam rapidamente e a plasticidade diminui. É apropriado usar um avanço de 100 mm a 300 mm e um valor de redução não superior a 70 mm com um ângulo de rotação de 15° a 45°. A alimentação e a tração longitudinal não devem causar rachaduras. Devido à concentração excessiva de áreas de deformação do forjamento durante o alongamento rotacional, o aumento da temperatura de deformação não pode ser transmitido rapidamente e os cantos poligonais afiados são repetidamente dobrados, o que é propenso a trincas por fadiga térmica. O chamado avanço e estiramento longitudinal refere-se a cada passagem de estiramento que gira em um determinado ângulo após avançar em toda a direção do comprimento e assim por diante. É claro que durante a fase final da extensão do mandril, o processo de extensão rotacional pode ser realizado devido à baixa compressão.

2,5 expandir furos

Como o comprimento do tubo vazio é de 3.250 mm (após adicionar uma seção de amostra), o comprimento da barra central usada é de até 4.500 mm – 5.000 mm. O tamanho da superfície de trabalho da bigorna plana é 2.000 mm × 1.200 mm, o que é diferente do alargamento geral porque o comprimento da bigorna plana não pode cobrir todo o comprimento do tubo vazio e precisa ser expandido em seções. Em comparação com a extensão integral, a extensão segmentada pode reduzir a pressão na barra central, reduzindo assim a deformação por fadiga por flexão da barra central e melhorando sua vida útil. Porém, quando o furo é expandido em dois estágios, ocorre contração axial. A prática tem mostrado que para um tubo vazio com um diâmetro externo de 1200 mm, o encolhimento axial é de cerca de 40 mm quando a espessura da parede é reduzida de 120 mm para 80 mm. E é fácil obter um tubo forjado em forma de chifre com uma extremidade de grande diâmetro e a outra de pequeno diâmetro. O tamanho é dividido em três seções para expansão do furo, o tamanho é fácil de controlar e o comprimento axial aumentará em 40 mm – 60 mm. Os diâmetros de ambas as extremidades e da seção intermediária são semelhantes. Quer as três seções se deformem sequencialmente de uma extremidade à outra ou deformem ambas as extremidades primeiro e finalmente o meio, os resultados não são significativamente diferentes. Para controlar a redução e o ângulo de rotação de cada passe, a redução excessiva resulta em maior deslocamento axial. A quantidade recomendada de cada redução é de 10mm – 20mm, com ângulo de rotação de 10-15°. Certifique-se de medir os diâmetros internos de ambas as extremidades separadamente, desde que a geratriz das três superfícies circulares externas seja reta e a superfície circular interna seja reta. Devido à influência da deflexão da haste central, a espessura da parede da seção intermediária é 3 mm a 5 mm maior que a das duas extremidades. Geralmente, desde que as trincas em ambas as extremidades do eixo central sejam eliminadas após o processo de expansão anterior, novas trincas não aparecerão no orifício de expansão. Se houver fissuras residuais no processo anterior, a expansão do furo fará com que as fissuras se expandam na direção axial. Portanto, antes de expandir o furo, as fissuras na peça bruta do tubo devem ser limpas e a relação largura-profundidade no ponto de retificação deve ser superior a 6.

3. Desenvolvimento e controle de qualidade do processo de tratamento térmico

3.1 Sistema de tratamento térmico

Durante o tratamento térmico, deve-se primeiro prestar atenção para alcançar resistência e tenacidade suficientes e resistência à corrosão sob tensão, e reduzir a tensão residual gerada pela têmpera, de modo que a deformação elíptica após a têmpera esteja dentro de uma faixa controlável. O sistema de tratamento térmico recomendado é: solução sólida (476±5)℃, isolamento de ar por 450min, temperatura da água de 20℃-40℃; Isolamento envelhecido (121 ± 5) ℃ por 450 min + isolamento (177 ± 5) ℃ por 450 min, resfriado a ar.

3.2 Procedimentos de carregamento

Para reduzir a deformação elíptica, as circunferências interna e externa do tubo forjado devem ser aquecidas e resfriadas uniformemente. A melhor opção é pendurar o tubo forjado verticalmente e temperá-lo. No entanto, isto necessita de aumentar a secção de extensão para a extremidade suspensa, o que poderia ser mais económico. Como a espessura da parede do tubo é suficiente para suportar o peso do tubo forjado mesmo na temperatura da solução, a escolha da colocação vertical faz sentido. Quando a têmpera é horizontal, aumenta a deformação elíptica devido ao resfriamento assíncrono da circunferência e não favorece o fluxo de meios de aquecimento e resfriamento, o que aumenta a não uniformidade do desempenho circunferencial. Portanto, o plano de colocação horizontal geralmente não é adotado.

3.3 Processamento antes da têmpera

Antes da têmpera, a superfície do círculo externo precisa ser polida para eliminar microfissuras, rugas e degraus superficiais causados pelo forjamento. Ao mesmo tempo, a espessura da parede precisa ser reduzida durante a têmpera para tornar a espessura da parede mais uniforme. Como a superfície circular interna é formada por uma barra central, há relativamente poucos defeitos e a usinagem de desbaste não é necessária antes da têmpera.

3.4 Arredondamento

A deformação elíptica medida de tubos forjados com diâmetro externo de 950 mm ou mais após a têmpera fica geralmente entre 3 mm e 8 mm. Porém, se forem colocados tortos, a distribuição dos blocos de enchimento for irregular, a agitação for irregular ou a diferença na espessura da parede for muito grande, poderá ocorrer deformação elíptica de até 16 mm. A flexão causada pela têmpera é muito pequena e geralmente não excede 2 mm em toda a faixa de comprimento. Nenhum julgamento é necessário dentro de uma área controlada. A elipticidade superior a 5 mm deve ser corrigida algumas horas após a têmpera.

4. Análise dos resultados dos testes

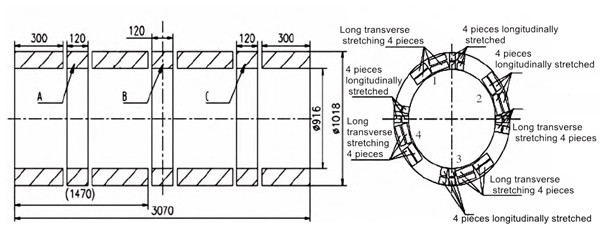

Através das diversas medidas de controle de qualidade mencionadas acima, foram obtidos grandes tubos forjados em liga de alumínio de alta qualidade, que atendem plenamente aos padrões do produto. Após desmontagem e análise de peças típicas, foram contadas as seções superior, intermediária e inferior do tubo forjado. 16 amostras de tração longitudinal e transversal foram retiradas de cada seção e distribuídas uniformemente ao longo da circunferência. A condutividade de cada amostra de tração foi medida em três pontos. O local da amostragem de deformação é mostrado na Figura 3. Os resultados estatísticos são apresentados na Tabela 2.

Figura 3 Diagrama de amostragem anatômica de um tubo forjado

Tabela 2: Resistência à tração e condutividade elétrica de peças anatômicas confeccionadas em tubos forjados

| Resistência à tração/MPa | Limite de rendimento/MPa | Taxa de deformação/% | Condutividade/%IACS | |||

| Padrão vertical | 495 | 425 | 8º | 238 | ||

| Média vertical | 544 | 492 | 14,67 | 40 | 40.04 | 40.03 |

| Desvio padrão vertical | 10,76 | 14.08 | 0,8 | 0,51 | 0,49 | 0,51 |

| Currículo vertical | 1,98% | 2,86% | 5,48% | 1,27% | 1,22% | 1,28% |

| Norma horizontal | 485 | 415 | 4 | 238 | ||

| Média horizontal | 545 | 490 | 9,98 | 40.14 | 40.18 | 40.11 |

| Desvio padrão horizontal | 11.26 | 12.18 | 1.31 | 0,37 | 0,3 | 0,35 |

| Currículo horizontal | 2,07% | 2,49% | 13,17% | 0,93% | 0,75% | 0,87% |

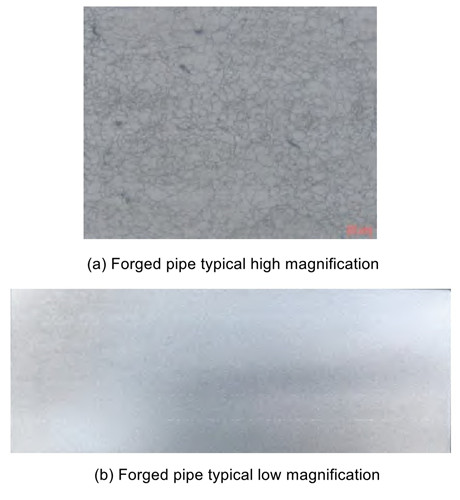

Os resultados mostram que os valores CV de resistência à tração longitudinal e transversal e limite de escoamento estão dentro de 3% e os valores CV de condutividade estão dentro de 1,3%. Comparado ao valor padrão, o valor médio das propriedades mecânicas longitudinais é 9,8% maior na resistência à tração, 15,8% maior na resistência ao escoamento, 83,4% maior no alongamento e cerca de 2 IACS% maior na condutividade. A borda lateral maior indica que o tubo forjado tem um desempenho consistentemente bom. A típica grande ampliação do tubo forjado é mostrada na Figura 4 (a), e a microestrutura mostra que ele não foi queimado demais e está completamente deformado, com grãos finos e uniformes. A típica baixa ampliação de tubos forjados é mostrada na Figura 4 (b), sem defeitos como grãos grossos, filmes de óxido e segregação na estrutura. O teste ultrassônico atende aos requisitos da Classe A. De acordo com as estatísticas de diversos lotes de tubos forjados, a taxa geral de qualificação do número de peças atingiu 99%.

Figura 4: Disposição dos tubos forjados

5. Conclusão

- (1) O controle de qualidade do tubo forjado grande de liga de alumínio 7050 é um projeto de engenharia de sistema com alta correlação e herdabilidade em vários processos, como fundição, forjamento e tratamento térmico. A escolha de lingotes finos e planos é mais eficaz para garantir a qualidade metalúrgica e reduz significativamente a dificuldade de formação de lingotes em comparação com o uso de lingotes redondos de grande diâmetro. Atenção especial deve ser dada à qualidade metalúrgica dos lingotes e ao controle dos parâmetros do processo durante o processo de fusão e fundição.

- (2) A combinação de múltiplos esquemas de deformação, como forjamento, extrusão reversa, alongamento do mandril e alargamento do furo, não apenas resolve o problema de moldagem, mas também prepara a organização para o tratamento térmico. Como um importante processo de controle, o tratamento térmico não deve apenas garantir a microestrutura e o desempenho, mas também garantir a deformação de têmpera controlável causada pela tensão residual e subsequente deformação de usinagem.

- (3) A tecnologia completa do processo de controle de qualidade metalúrgica desenvolvida no âmbito deste projeto resolveu o problema da correlação de qualidade metalúrgica, evitou a herança de defeitos metalúrgicos e atende plenamente aos requisitos para a produção de grandes tubos forjados de alta qualidade que podem ser promovidos e aplicados.