As matrizes de dobra são o principal equipamento de processamento usado na conformação de chapas metálicas.

Com o crescimento de indústrias como máquinas de engenharia, automóveis, navios, aeroespacial, instrumentação elétrica e decoração de edifícios, as empresas de processamento exigem cada vez mais maior precisão e complexidade na forma dos produtos de chapa metálica, bem como maior qualidade de superfície.

Em particular, o processo de dobra de placas de aço inoxidável e alumínio requer superfícies livres de riscos.

Para evitar marcas de dobra na superfície das peças de chapa metálica durante o processo de dobra da prensa dobradeira, examinaremos as causas dessas marcas sob quatro perspectivas: método de dobra, dureza do material, estrutura côncava da matriz, seleção da prensa dobradeira e precisão da matriz.

1. Defeitos da Flexão Tradicional

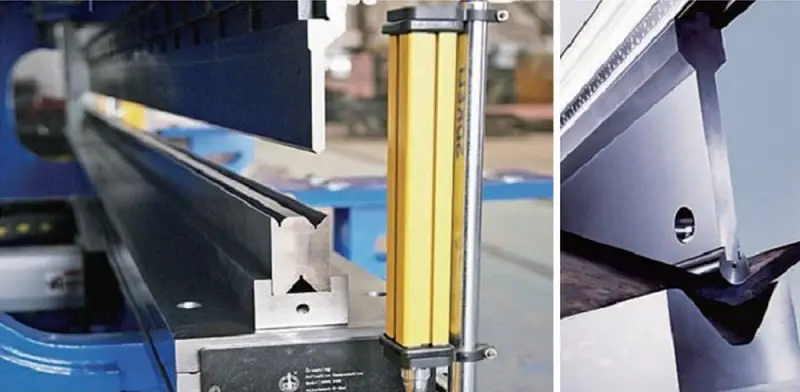

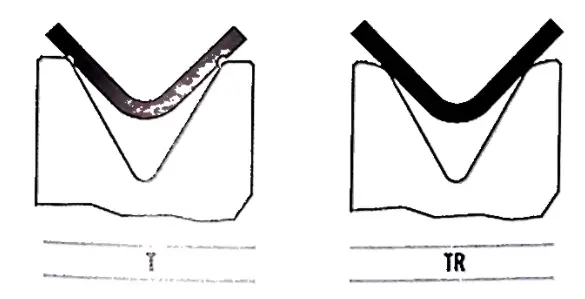

Figura 1

A Figura 1 representa a estrutura inferior da matriz no método de dobra tradicional, que normalmente possui uma ranhura em forma de V de tamanhos variados para dobrar placas de diferentes espessuras. Durante o processo de dobra, a placa se move ao longo da borda da ranhura em V na matriz inferior, causando compressão e fricção geradas pela força de dobra, resultando em marcas de dobra distintas na superfície da chapa metálica formada. A largura desses defeitos é aproximadamente 0,414 vezes a largura da ranhura em V, afetando seriamente a aparência e a qualidade do produto.

Para resolver os defeitos na dobra tradicional, é necessário superar o movimento da placa, o atrito e a pressão de extrusão gerada pela ranhura em V na matriz inferior durante o processo de dobra.

2. Tecnologia de dobra livre de marcas e estrutura de matriz

Se for necessário um produto de chapa metálica sem arranhões ou marcas, o operador da prensa dobradeira deve escolher soluções adequadas que evitem o atrito entre a chapa metálica e as ferramentas.

O problema mais comum é como esconder as duas linhas que podem aparecer na área de contato entre a matriz e a chapa metálica. Existem várias maneiras de evitá-los:

(1) Limpe e lubrifique as matrizes:

A fricção dos metais e os riscos e marcas resultantes podem ser diminuídos removendo detritos como incrustações ou zinco das matrizes e aplicando um lubrificante para reduzir o atrito.

(2) Matrizes com raio maior:

Algumas matrizes têm um raio de curvatura maior entre a superfície superior e a borda do V. Na prática, para uma determinada abertura da matriz em V, a área de contato entre a matriz e a chapa metálica é arredondada para diminuir o atrito entre os metais.

Esta é uma solução muito eficaz, sem custos adicionais além do custo das matrizes que têm a mesma vida útil das matrizes padrão. A única desvantagem de arredondar a zona de apoio é a necessidade de aumentar ligeiramente a borda interna mínima para evitar que a chapa caia

no V do dado

(3) Matriz sem marca tipo rolo

Durante o processo de dobra, a peça entra em contato com o mandril de metal duro na matriz inferior e o mandril gira na direção da placa móvel.

Isso transforma o atrito de deslizamento tradicional em atrito de rolamento, reduzindo marcas de flexão e abrasão relacionada à extrusão na superfície da peça e melhorando sua aparência e precisão.

No entanto, a pressão de compressão ainda existe entre o rolo inferior e a placa durante o processo de dobra, de modo que as marcas de dobra não podem ser completamente evitadas, especialmente ao dobrar placas de metal macio.

As matrizes com rolos diminuem consideravelmente o atrito e evitam arranhões superficiais na chapa metálica, mas também são bastante caras e requerem limpeza frequente para garantir que detritos não impeçam o rolo de girar em sua sede.

As matrizes com rolos são muito úteis para dobrar chapas grossas, pois

diminuir a força necessária.

(4) Matriz sem marca de giro e rotação da placa

Figura 3

A Figura 3 ilustra a estrutura da matriz sem marcas de rotação e rotação da placa.

Durante o processo de prensagem, o punção superior empurra a peça para dentro do molde inferior e, à medida que a peça entra em contato com a superfície rotativa, a placa giratória na matriz inferior gira.

Isso elimina o deslizamento relativo entre a peça de trabalho e a matriz inferior, resultando em contato superfície a superfície entre a peça de trabalho e a placa giratória.

Isto elimina marcas de flexão e abrasão relacionada à extrusão na superfície da peça de trabalho, melhorando efetivamente sua aparência e precisão.

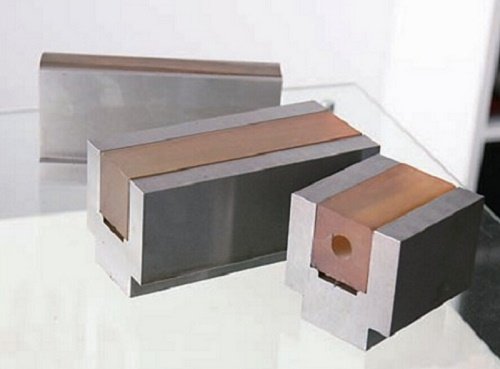

(5) Matrizes com inserções de nylon

Algumas matrizes feitas de aço possuem um assento para inserções de náilon que geralmente são fixadas com parafusos sem cabeça.

Essas pastilhas podem ter um formato em V no formato necessário para a dobra ou um formato retangular para pressionar a chapa contra a ferramenta de raio.

Essas ferramentas são muito eficazes na eliminação de manchas, porém requerem a substituição do inserto quando este é desgastado pela chapa.

Essas matrizes só podem ser usadas com chapas finas porque o uso de uma carga excessiva logo deformará permanentemente o V.

(6) Filme anti-riscos

Uma película anti-riscos colocada entre a chapa metálica e a matriz protege a superfície contra arranhões e marcas. Sua vida útil depende das ferramentas utilizadas, do ângulo e principalmente do raio da ponta do punção.

Deve ser feito de um material não elástico para não se deformar sob pressão.

Quando utilizado, o operador deve diminuir o curso Y do aríete no mesmo valor que a espessura do filme, que permanece constante durante a dobra.

Os filmes anti-riscos podem ser fornecidos com tensores para correto posicionamento do filme e fácil substituição quando começar a rachar por desgaste.

(7) Suporte adequado de chapa metálica

A chapa metálica deve ser devidamente apoiada durante a flexão e durante o retorno da viga superior. Este é um fator chave para grandes produtos de chapa metálica, cujo peso pode causar deformação por flexão na área próxima à matriz se a chapa não for suportada adequadamente.

(8) Raio da ponta do punção

Embora seja bastante raro, às vezes a parte interna de um perfil pode precisar ser protegida contra arranhões. Nestes casos, é importante escolher um punção com raio de ponta muito próximo do raio interno necessário.

Isto é crucial se for necessária alta força, pois um punção com raio de ponta muito pequeno tenderá a penetrar no material deixando uma ranhura na chapa metálica.

(9) Outra tecnologia de dobra sem marcas

Além das duas estruturas de molde sem marcas acima, tapetes anti-marcas, mangas de borracha à prova de pressão de matriz côncava em forma de V único, revestimentos de bloco de poliuretano + almofada AT e matrizes côncavas de borracha dura também podem ser usados para evitar marcas de dobra em a superfície das placas de metal durante o processo de dobra. Esses materiais ajudam a atender aos requisitos de qualidade do produto.

No entanto, almofadas de borracha, mangas de borracha, blocos de borracha fortes e borracha dura são propensos a deformação durante o processo de dobra, têm uma vida útil curta e podem afetar a precisão dimensional da peça dobrada. Eles são adequados apenas para peças que não requerem alta precisão dimensional.

3. Tecnologia de dobra magnética sem marca

Vantagens:

- Baixo custo: Os próprios usuários podem fazer a ferramenta (junta magnética).

- Longa vida útil: Ciclos de substituição mais longos.

- Prevenção eficaz de recuos e ondulação.