A prensa dobradeira é o equipamento de dobra mais comumente usado no processamento de chapas metálicas e desempenha um papel crucial no processo.

A prensa dobradeira CNC é capaz de produzir peças dobradas em diversos formatos, mais leves que os perfis laminados e com aparência atraente.

Componentes soldados feitos de peças dobradas também são 30% a 50% mais leves que o mesmo tipo de fundição de aço. O processo de fabricação é simples e a eficiência da produção é alta.

No entanto, a mesa de trabalho da prensa dobradeira inevitavelmente sofre deformação elástica para baixo devido à falta de rigidez ao dobrar a placa.

Como resultado, a matriz instalada na extremidade superior da mesa de trabalho sofre a mesma deformação, levando a uma redução na profundidade da matriz superior na matriz inferior e a uma distribuição desigual de pressão entre as matrizes durante a dobra.

A pressão em ambas as extremidades da matriz ao longo da direção do comprimento é maior do que no meio, resultando em um ângulo de curvatura maior no meio do que em ambas as extremidades e pior retilineidade no meio do que em ambas as extremidades.

Portanto, é necessário tomar medidas correspondentes no projeto da dobradeira para compensar ou reduzir a deformação por flexão.

Para estudar esse fenômeno, toma-se como objeto de pesquisa uma prensa dobradeira CNC, sendo empregada a teoria dos elementos finitos e testes experimentais.

1. Análise elástica da deformação da mesa de trabalho

A precisão de usinagem da prensa dobradeira depende principalmente da deformação por flexão do bloco deslizante e da mesa de trabalho.

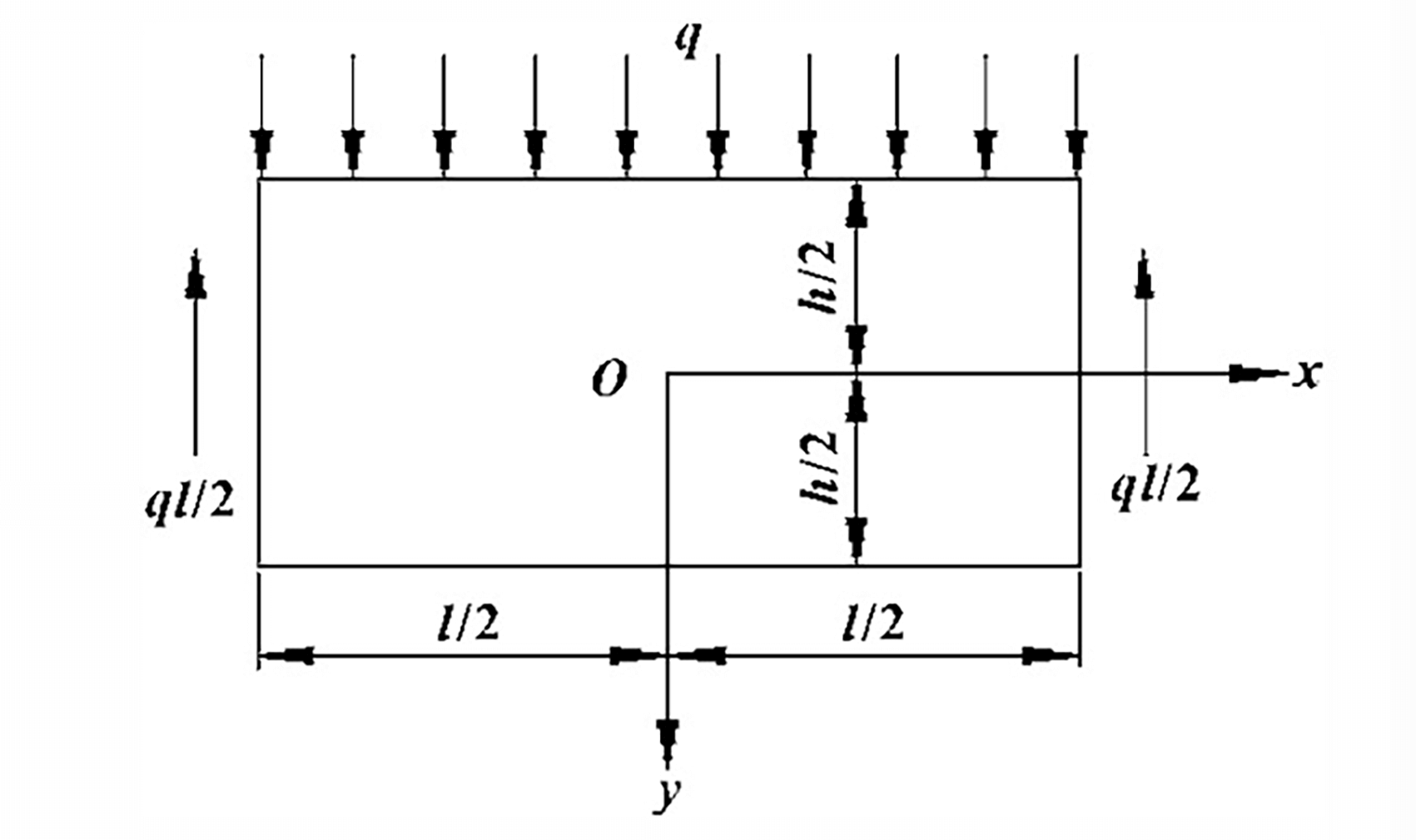

Nesta seção, analisamos a deformação da mesa de trabalho utilizando a teoria da elasticidade. Assumimos que o comprimento e a altura da mesa de trabalho são l e h, respectivamente, e o limite superior da mesa de trabalho sofre uma carga uniforme g.

A mesa de trabalho é apoiada em ambas as extremidades e a reação de apoio atua sobre ela na forma de força cortante distribuída nas seções em ambas as extremidades. Desprezamos a pequena influência do peso próprio e utilizamos o método semi-inverso para resolver a deformação da mesa de trabalho.

A Figura 1 ilustra o modelo elástico.

Fig. 1 Carga uniforme na mesa de trabalho

O processo de cálculo é explicado em detalhes no livro de mecânica elástica. Os resultados são apresentados diretamente, e a curva de deformação da borda superior da placa retangular é obtida da seguinte forma:

É evidente pela expressão funcional que a deformação que ocorre na placa retangular é uma curva quadrática. Esta deformação por deflexão é a principal causa da baixa precisão de processamento da placa.

2. Princípio de compensação de deflexão da mesa de trabalho

A qualidade da dobra é frequentemente reduzida devido à deformação elástica da mesa de trabalho.

Atualmente, a maioria das dobradeiras CNC são do tipo acionado, com a mesa de trabalho permanecendo estática durante o processo de dobra. No entanto, a prensa dobradeira examinada neste artigo é do tipo top-drive.

Devido à estrutura e ao modo de transmissão da máquina-ferramenta, é mais conveniente e fácil compensar a pressão hidráulica da mesa de trabalho.

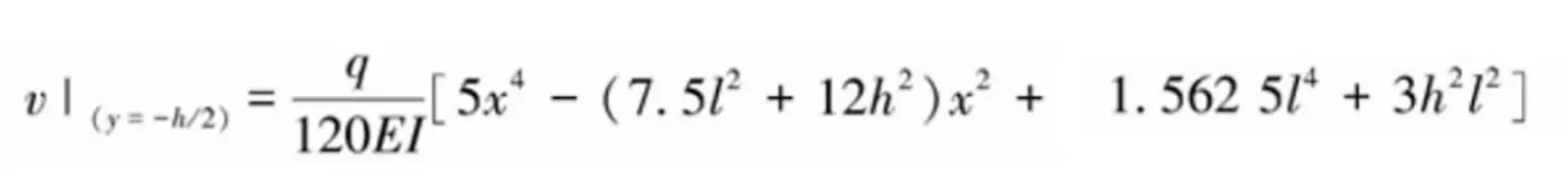

O princípio de compensação envolve a disposição de vários cilindros hidráulicos no meio da mesa de trabalho.

Durante o processo de flexão, as placas verticais dianteiras e traseiras suportam os cilindros hidráulicos de compensação, que fornecem força ascendente à placa neutra. Isto supera a deformação por flexão da mesa de trabalho.

O valor de compensação pode ser facilmente ajustado usando a válvula redutora de pressão proporcional, e o dispositivo convexo é controlado pelo sistema de controle numérico.

Isso permite que a quantidade pré-convexa seja determinada com base no modo de dobra, na espessura da placa, na abertura da matriz e nas propriedades do material durante a dobra. A Figura 2 mostra isso em detalhes.

Fig. 2 Diagrama esquemático da estrutura de compensação de pressão

A utilização de princípios hidráulicos na compensação de pressão permite aumentar o valor da compensação com o aumento da carga.

Esse recurso, juntamente com seu fácil ajuste, torna a compensação de pressão uma escolha popular para melhorar a precisão da usinagem em dobradeiras CNC.

3. Análise de elementos finitos e teste de prensa dobradeira

3.1. Breve introdução à análise de elementos finitos

Depois de realizar uma análise de elementos finitos e otimização do controle deslizante e da placa lateral da prensa dobradeira, a estrutura da máquina foi parcialmente otimizada para eliminar a concentração de tensão.

Apesar da otimização, o tamanho geral da máquina permanece inalterado.

Nesta seção, não repetiremos a simplificação do modelo de elementos finitos, restrições de condições de contorno, aplicação de carga e outros conteúdos.

As dobradeiras podem ter duas formas de dobra: com coroamento e sem coroamento. Eles também podem ser divididos em duas formas com base no método de dobra: cunhagem e dobra a ar. Normalmente, a forma mais comumente usada é a flexão de ar com coroamento.

Devido às limitações no comprimento do artigo e na carga de trabalho, apresentaremos aqui apenas duas condições típicas de trabalho. A primeira condição de trabalho envolve carga total (110 t) e cunhagem e flexão sem coroamento, enquanto a segunda condição de trabalho envolve carga total (110 t), flexão a ar e pressão máxima de compensação de 25 MPa.

Vale ressaltar que a pressão na superfície de carga correspondente às placas verticais dianteira e traseira é de 43 MPa.

3.2 Resultados da análise

Os resultados do cálculo de tensões obtidos a partir da análise por elementos finitos são apresentados na Tabela 1, enquanto os resultados do cálculo de deslocamento são apresentados na Tabela 2.

Tabela 1 Resultados do cálculo de tensão parcial em elementos finitos MPa

| Condição de trabalho | Estresse máximo da parte superior da garganta | Tensão máxima do arco circular no ressalto do controle deslizante | Tensão máxima na junção da mesa de trabalho e placa lateral |

| Condição de trabalho 2 | 178 | 270 | 138 |

Tabela 2 Resultados do cálculo de deslocamento parcial de elementos finitos

| Condição de trabalho | Face final superior da placa neutra Deslocamento relativo vertical |

Face final inferior do controle deslizante Deslocamento relativo vertical |

||

|---|---|---|---|---|

| Valor máximo /mm | Ocorrer posição | Valor máximo /mm | Ocorrer posição | |

| Condição de trabalho 1 | -0,521 | Meio da face superior | 0,428 | Meio da face inferior |

| Condição de trabalho 2 | 0,597 | Meio da face superior | 0,439 | Meio da face inferior |

3.3 Teste experimental e comparação de resultados

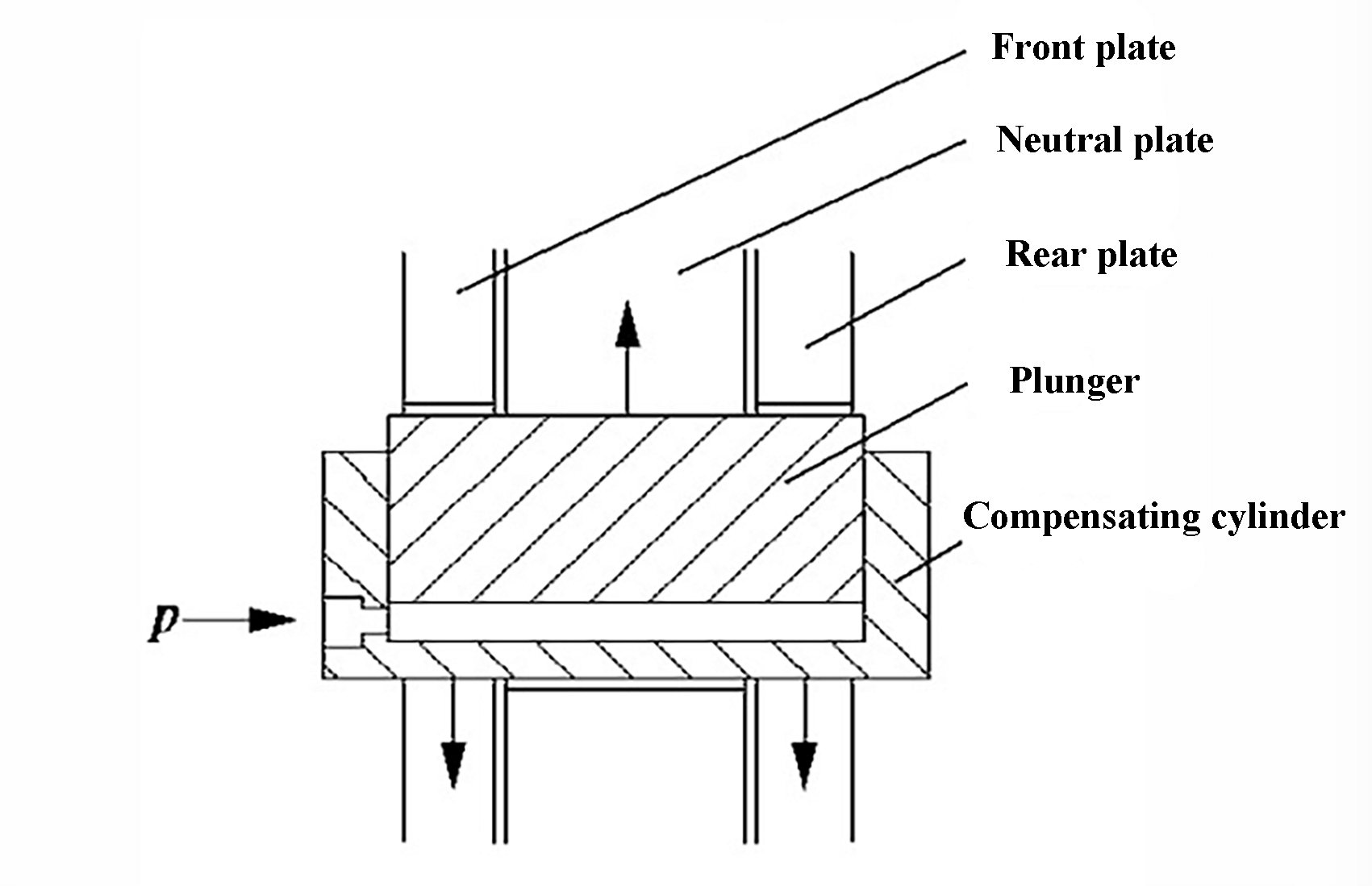

Para confirmar a precisão do cálculo dos elementos finitos, é realizado um teste no local na estrutura da prensa dobradeira.

A tensão nos componentes cruciais da prensa dobradeira é testada usando um extensômetro de resistência, enquanto o sensor de deslocamento é utilizado como uma ferramenta de medição para determinar a deformação da prensa dobradeira.

A Figura 3 ilustra alguns dos locais de testes experimentais.

Fig.3 Algumas fotos do local de teste

As conclusões das Tabelas 3 e 4 revelam que:

- Os resultados experimentais estão geralmente de acordo com os resultados do cálculo de elementos finitos.

- O erro de medição de tensão é inferior a 10% em alguns casos.

- A deformação vertical do controle deslizante é comparável aos resultados do cálculo.

Tabela 3 Comparação dos resultados de tensão parcial

| Condição de trabalho 2 | Estresse de teste / MPa |

Tensão de análise de elementos finitos / MPa |

Erro relativo /% |

| Garganta superior da placa lateral | 183 | 178 | 2.8 |

| Arco de ombro deslizante | 261 | 270 | 3.3 |

| Conexão entre placa lateral e mesa de trabalho | 126 | 138 | 8.7 |

Tabela 4 Comparação dos resultados de deslocamento parcial mm

| Condição de trabalho 2 | Deslocamento máximo de teste | Análise de deslocamento por elementos finitos | |

|---|---|---|---|

| A deformação relativa vertical da extremidade inferior do controle deslizante | Comprimento total de carga | 0,390 | 0,439 |

| A extremidade superior da mesa de trabalho é vertical e relativamente deformada | Comprimento total de carga | 0,236 | 0,597 |

Durante o processo de teste, a compensação é dada automaticamente e fornecida pelo sistema CNC.

Na condição de trabalho 2, a compensação real é de 0,34 mm, enquanto a compensação máxima da máquina-ferramenta é de 0,60 mm.

No entanto, no cálculo de elementos finitos, a pressão de compensação exata não pode ser determinada com precisão, portanto a pressão de compensação máxima é utilizada no processo de cálculo.

Isto explica a diferença entre os resultados do teste e os resultados do cálculo de elementos finitos da extremidade superior da mesa de trabalho.

Ao comparar os resultados, a precisão do modelo de elementos finitos é basicamente confirmada, fornecendo a base para o uso subsequente de software de elementos finitos para compensar e otimizar a deflexão da mesa de trabalho.

4. Pesquisa em tecnologia de compensação hidráulica

4.1 Análise funcional do cilindro de compensação

Para melhorar a precisão da usinagem, um dispositivo de compensação hidráulica é projetado para fazer com que a mesa de trabalho se deforme para cima e compense a deformação do controle deslizante.

No entanto, determinar a pressão de compensação ideal, a posição e o número de cilindros é um problema crítico de otimização.

O módulo de design de otimização no ANSYS Workbench pode descrever a relação entre variáveis de design e desempenho do produto e modificar parâmetros no espaço de trabalho de parâmetros gerado.

A tabela de pontos de projeto pode executar rapidamente vários esquemas de análise e permitir inserir a faixa de valores de parâmetros de projeto em uma nova linha para novos pontos de projeto.

Depois de definir todos os pontos de cálculo, atualizá-los e executar o programa, são obtidos os resultados do cálculo dos pontos de cálculo amostral.

A otimização da compensação da mesa de trabalho é baseada na condição de trabalho típica da condição de trabalho 2, onde todo o comprimento da mesa de trabalho é carregado uniformemente.

A deformação vertical máxima ocorre no meio da face inferior quando o controle deslizante está totalmente carregado.

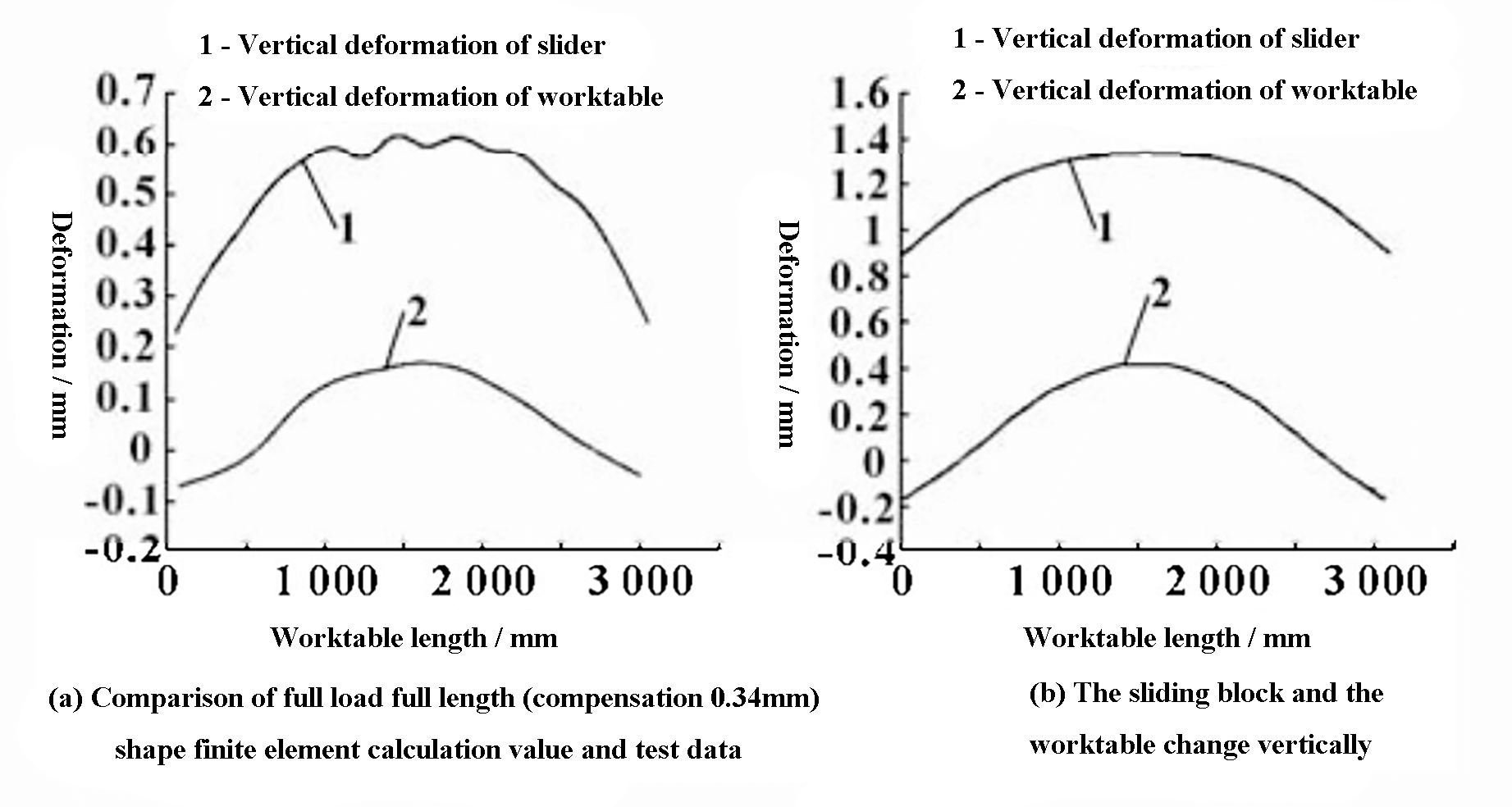

A deformação vertical máxima da face superior da mesa de trabalho também ocorre no meio. A Figura 4 mostra uma comparação da curva de deflexão da prensa dobradeira.

A comparação revela que a deformação vertical máxima da extremidade inferior do cursor é de 0,39 mm, enquanto a da extremidade superior da mesa de trabalho é de 0,236 mm.

Durante o teste de campo, o sistema CNC forneceu automaticamente uma compensação de 0,34 mm de acordo com os parâmetros de dobra, indicando que a compensação dada pelo sistema CNC é muito pequena.

No entanto, o cálculo dos elementos finitos revelou que a deformação máxima da extremidade inferior do controle deslizante é de 0,439 mm e a da extremidade superior da mesa de trabalho é de 0,597 mm, indicando que a compensação de carga total é muito grande no cálculo dos elementos finitos.

Portanto, a pressão de compensação deve ser reduzida.

Fig. 4 Comparação da deformação vertical entre o bloco deslizante e a mesa de trabalho

Com base na análise acima, a conclusão é que a compensação calculada pelo sistema de controle numérico original é muito pequena, enquanto a compensação de carga total no cálculo de elementos finitos é muito grande.

Portanto, é crucial otimizar o cálculo da remuneração.

4.2 Análise de otimização do efeito do cilindro de compensação

Um modelo ANSYS Workbench para dobradeira foi estabelecido usando uma abordagem paramétrica.

Neste modelo, V representa o espaçamento do cilindro de compensação e seu valor inicial é ajustado em 500 mm.

H denota a distância entre a base do cilindro de óleo e o fundo da mesa de trabalho, com valor inicial de 336 mm. A pressão máxima de compensação para o cilindro é de 25 MPa.

Para facilitar o cálculo de otimização, a pressão do cilindro é convertida na pressão real na superfície de carga. Por exemplo, quando a espessura da placa vertical é de 60 mm, a taxa de conversão é de 1,955.

Em outras palavras, a pressão de compensação P é igual à pressão real da superfície de carga P1/1.955.

Os parâmetros são apresentados na Figura 5 para referência.

Fig. 5 Diagrama esquemático de configuração de parâmetros

O projeto leva em consideração a necessidade de um layout razoável na direção do comprimento que não afete a estética, garantindo ao mesmo tempo que o número de cilindros de óleo seja quatro.

O intervalo aceitável para V na tabela de atributos de parâmetros de projeto é 400-600 mm.

A faixa aceitável para H está entre 236 e 436 mm, e o valor máximo de p não deve exceder a pressão máxima de compensação. O intervalo aceitável para p1 está entre 0 e 48,8 MPa.

O programa foi executado para obter os resultados do cálculo do ponto de desenho amostral.

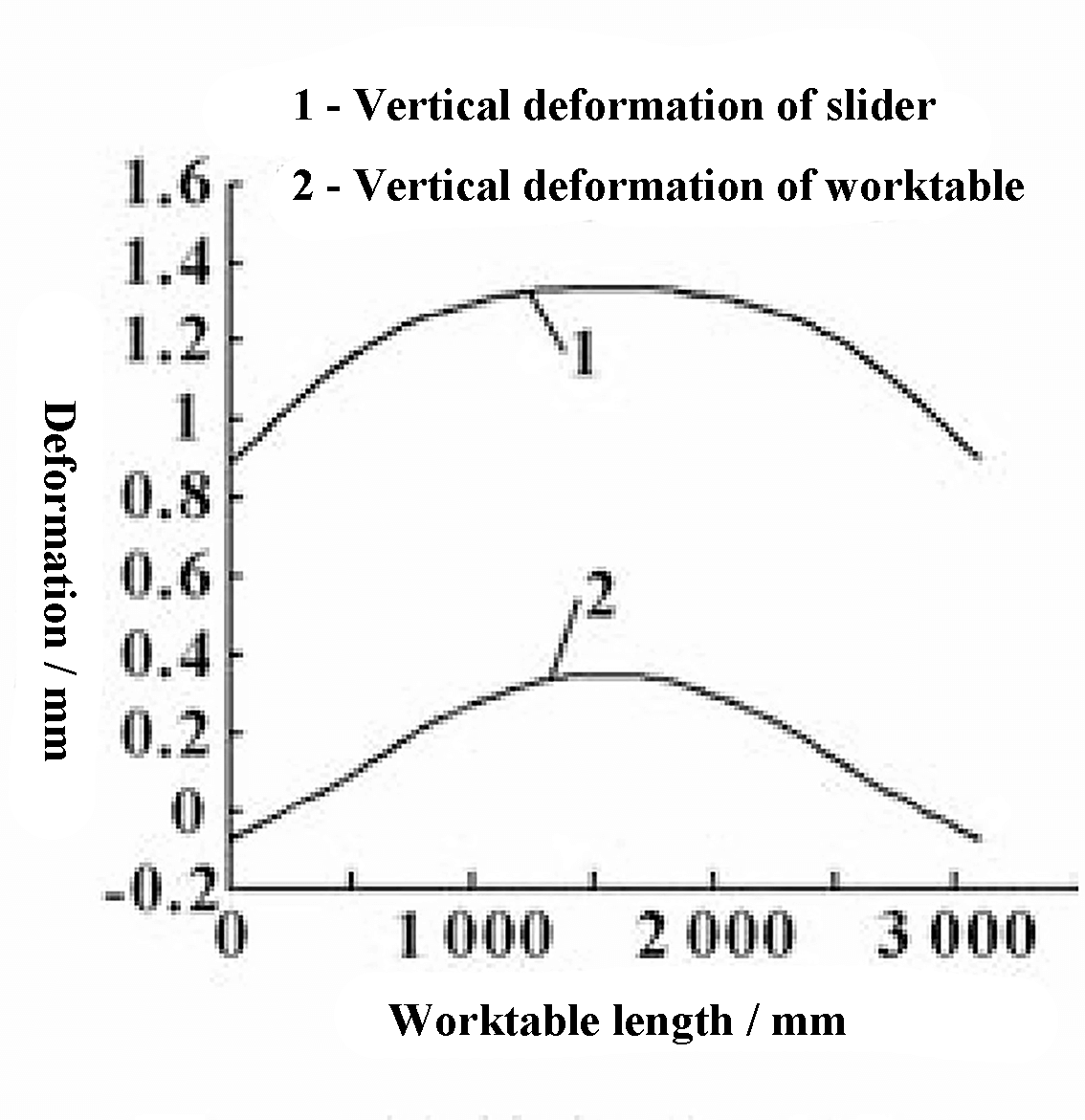

Após análise e cálculo, constatou-se que a curva de deformação da mesa de trabalho está em boa concordância com a do cursor quando v = 528 mm, H = 307 mm, e p1 = 45,9MPa. A deformação vertical máxima da mesa de trabalho é de 0,44 mm.

Após o arredondamento, os valores finais para v, H e p são 530 mm, 310 mm e 23,5 MPa, respectivamente.

A Figura 6 mostra uma comparação da deformação vertical entre o controle deslizante otimizado e a mesa de trabalho.

Fig. 6 Comparação da deformação vertical do bloco deslizante e da mesa de trabalho após otimização de compensação

A deformação mostrada na Figura 6 para o controle deslizante é a deformação absoluta calculada pelo método dos elementos finitos, que inclui a deformação sobreposta causada pela rigidez insuficiente da fuselagem. Portanto, existe uma lacuna entre as duas curvas da figura.

No entanto, a deformação da seção intermediária da face final de trabalho do controle deslizante e da mesa de trabalho é semelhante à deformação relativa vertical das duas extremidades, e as curvas de deflexão de ambas tendem a ser paralelas.

Isto sugere que o efeito de compensação após a otimização é mais eficaz.

4.3 Sensibilidade dos parâmetros de resposta

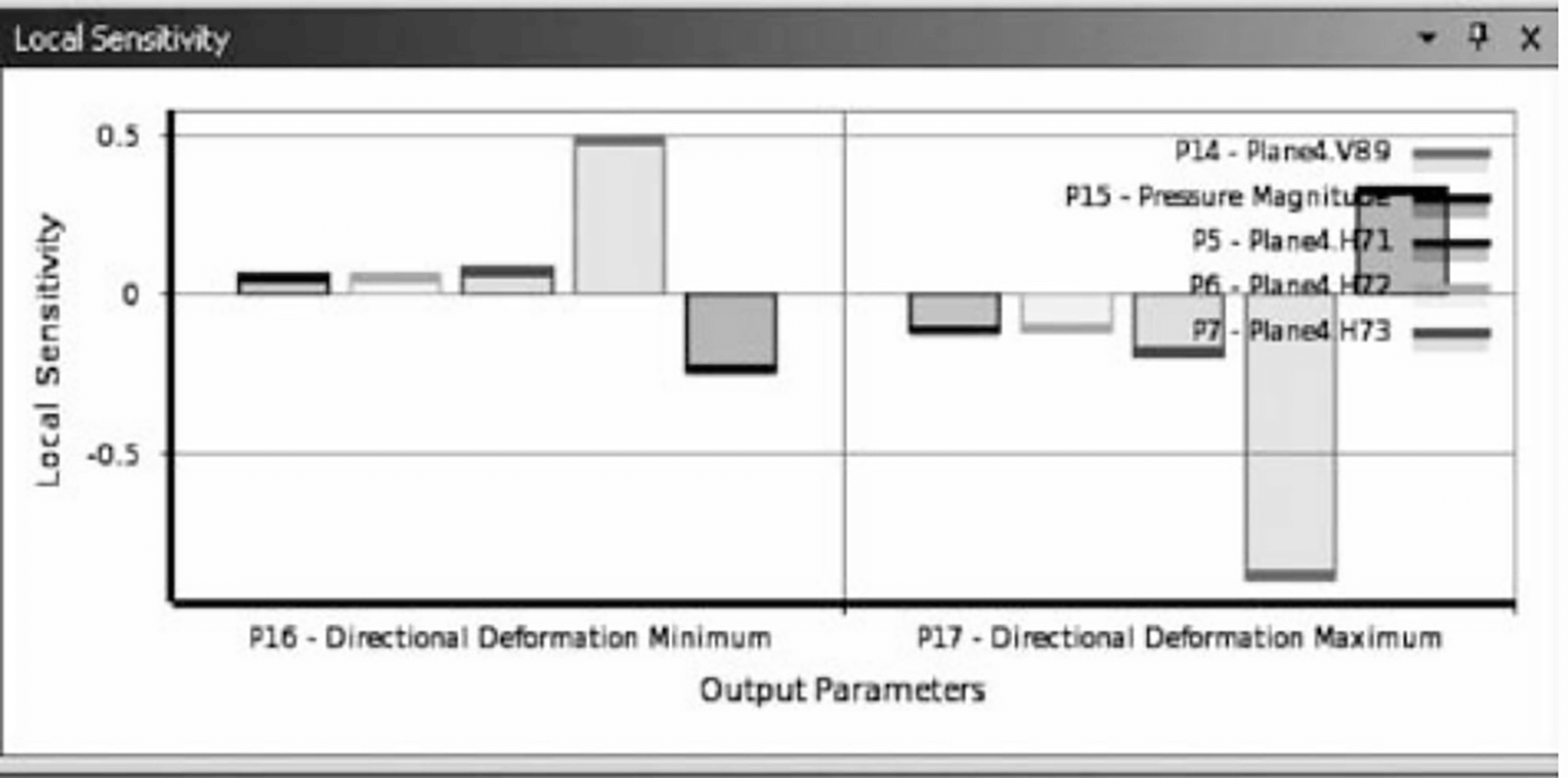

O gráfico de sensibilidade indica que os parâmetros de saída são afetados pelo ponto de design.

Ao modificar o valor do ponto de projeto, pode-se observar como o parâmetro de saída muda em resposta a um ou mais parâmetros de entrada.

Conforme ilustrado na Figura 7, com base na análise do diagrama de sensibilidade, a altura vertical e a pressão de compensação do cilindro de compensação exercem a influência mais significativa na curva de deflexão.

A distância horizontal entre os cilindros tem impacto mínimo no valor máximo da curva de deflexão, mas afeta a suavidade da curva de deflexão.

Os resultados da análise estão alinhados com a situação real.

Fig. 7 Resultados de sensibilidade dos parâmetros nos pontos de resposta

5. Conclusão

Este artigo analisa as causas da baixa precisão de dobra na mesa de trabalho de uma prensa dobradeira usando software de elementos finitos.

Além disso, testa e compara a tensão e a deformação da máquina-ferramenta, combinando-a com a tecnologia de medição elétrica de deformação.

Este processo fornece uma base para o uso de elementos finitos para compensar a pressão da mesa de trabalho.

As condições típicas de trabalho da prensa dobradeira foram otimizadas e a curva de compensação ideal foi obtida.