Resumo

A soldagem é um processo básico amplamente utilizado em vários campos de fabricação industrial. No entanto, gera subprodutos nocivos, como luz de arco, radiação eletromagnética, gases tóxicos e partículas de fumaça. Esses subprodutos não só poluem o meio ambiente, mas também representam um grande risco à saúde dos colaboradores.

Entre esses perigos, os fumos de soldagem são os mais complexos e desafiadores de controlar na produção de soldagem. Portanto, a realização de pesquisas sobre controle de fumos de soldagem é essencial para melhorar o ambiente de produção de soldagem e proteger a saúde dos funcionários.

Este artigo fornece um resumo do mecanismo de formação, perigos e medidas de tratamento de fumos de soldagem. Ele também analisa os desafios encontrados no tratamento de fumos de soldagem em aplicações de engenharia e identifica a direção de desenvolvimento do tratamento de fumos de soldagem.

Leitura relacionada: O guia definitivo para soldagem

Prefácio

Como um processo fundamental da fabricação moderna, a tecnologia de soldagem evoluiu de métodos tradicionais de conexão única para uma tecnologia multidisciplinar de conformação a quente que integra eletricidade, máquinas, materiais e computadores. Desempenha um papel insubstituível em vários campos, como máquinas de engenharia, conservação de água e energia hidrelétrica, construção naval, transporte, equipamento militar e outros.

Porém, o processo de soldagem emite radiação de arco, alta temperatura, ruído, fumos de soldagem e gases tóxicos que não só poluem o meio ambiente, mas também colocam em risco a saúde dos funcionários.

Embora as máscaras e os protetores auriculares ofereçam boa proteção contra a luz do arco, alta temperatura e ruído, eles não são tão eficazes contra os vapores de soldagem, que são os principais agentes cancerígenos.

Os vapores de soldagem contêm principalmente gases tóxicos e partículas de fuligem. As partículas de fuligem podem causar asma, bronquite, pneumonia, edema pulmonar, intoxicação aguda, doenças do sistema nervoso e até pneumoconiose, calor de vapores metálicos, alterações na função respiratória, câncer e outras doenças.

Gases tóxicos como gás asfixiante CO, gases irritantes como ozônio, flúor, cloreto, dióxido de enxofre e gases tóxicos para os nervos como óxido de nitrogênio e fosgênio podem causar dores de cabeça, tonturas, tosse, expectoração, dor no peito, zumbido, tensão e ansiedade nos funcionários .

A má qualidade do ambiente de soldadura devido ao fumo de soldadura e outros perigos associados resultou num declínio no número de pessoas dispostas a realizar trabalhos de soldadura ano após ano. Este tornou-se um dos problemas proeminentes que restringem o desenvolvimento saudável da indústria de soldagem.

Nos últimos anos, com o aumento substancial na carga de trabalho de fabricação de soldagem e a popularidade de métodos de soldagem eficientes, como fio fluxado e outros processos e materiais com alta produção de poeira, os problemas ocupacionais causados pelos fumos de soldagem tornaram-se cada vez mais proeminentes.

No início, a concentração permitida de fumaça e poeira no ar das oficinas na China era de 6mg/m3.

Atualmente, a Associação de Soldagem da China diminuiu a concentração permitida de fumaça e poeira para 4 mg/m3 e estabeleceu requisitos claros para a quantidade de poeira gerada pelos materiais de soldagem. À luz dos riscos associados aos fumos de soldadura, a American Welding Society também desenvolveu um manual de ventilação para reduzir a concentração de fumos de soldadura nas oficinas.

Na virada do século, o Japão estabeleceu padrões relevantes para restringir a concentração de fumaça e poeira nas oficinas de soldagem e promoveu ativamente a pesquisa e o desenvolvimento de novos materiais de soldagem.

No entanto, na produção real, particularmente em áreas com alta intensidade de soldagem e espaços relativamente fechados, como oficinas de estaleiros, a concentração de fuligem pode atingir 9-18 mg/m3 e até 38-312 mg/m3 em espaços confinados seccionais de cabine, o que é muito acima da concentração mínima de fuligem exigida pelas normas e é extremamente prejudicial à saúde humana.

É claro que a redução de substâncias perigosas no fumo e na poeira e a melhoria do ambiente de trabalho dos profissionais de soldadura tornou-se uma questão urgente que precisa de ser resolvida na indústria da soldadura.

Atualmente, o tratamento de fumos de soldagem no país e no exterior é realizado principalmente nas três direções a seguir:

(1) Fortalecer a Proteção Pessoal; (2) Otimizar Processos e Materiais de Soldagem; (3) Garantir ventilação adequada e exaustão de fumaça.

Este artigo analisa o mecanismo de geração de fumos de soldagem e compara as vantagens e desvantagens das atuais medidas convencionais de controle de fumos. Propõe um novo conceito de controle de fumos de soldagem através de fabricação inteligente, que fornece uma referência útil para melhorar o controle de fumos de soldagem.

Devido aos perigos físicos e químicos dos fumos de soldadura para os funcionários, é crucial proteger a sua saúde e manter a qualidade do ar no ambiente de operação de soldadura. Isto pode ser alcançado através da compreensão do mecanismo de geração e dos fatores que influenciam os fumos de soldagem, explorando o processo de geração, crescimento e polimerização dos fumos de soldagem e controlando e protegendo os fumos na fonte.

Além disso, esta abordagem estabelece uma base teórica para os padrões de admissão da indústria para fumos de soldagem.

Mecanismo de formação de fumos de soldadura

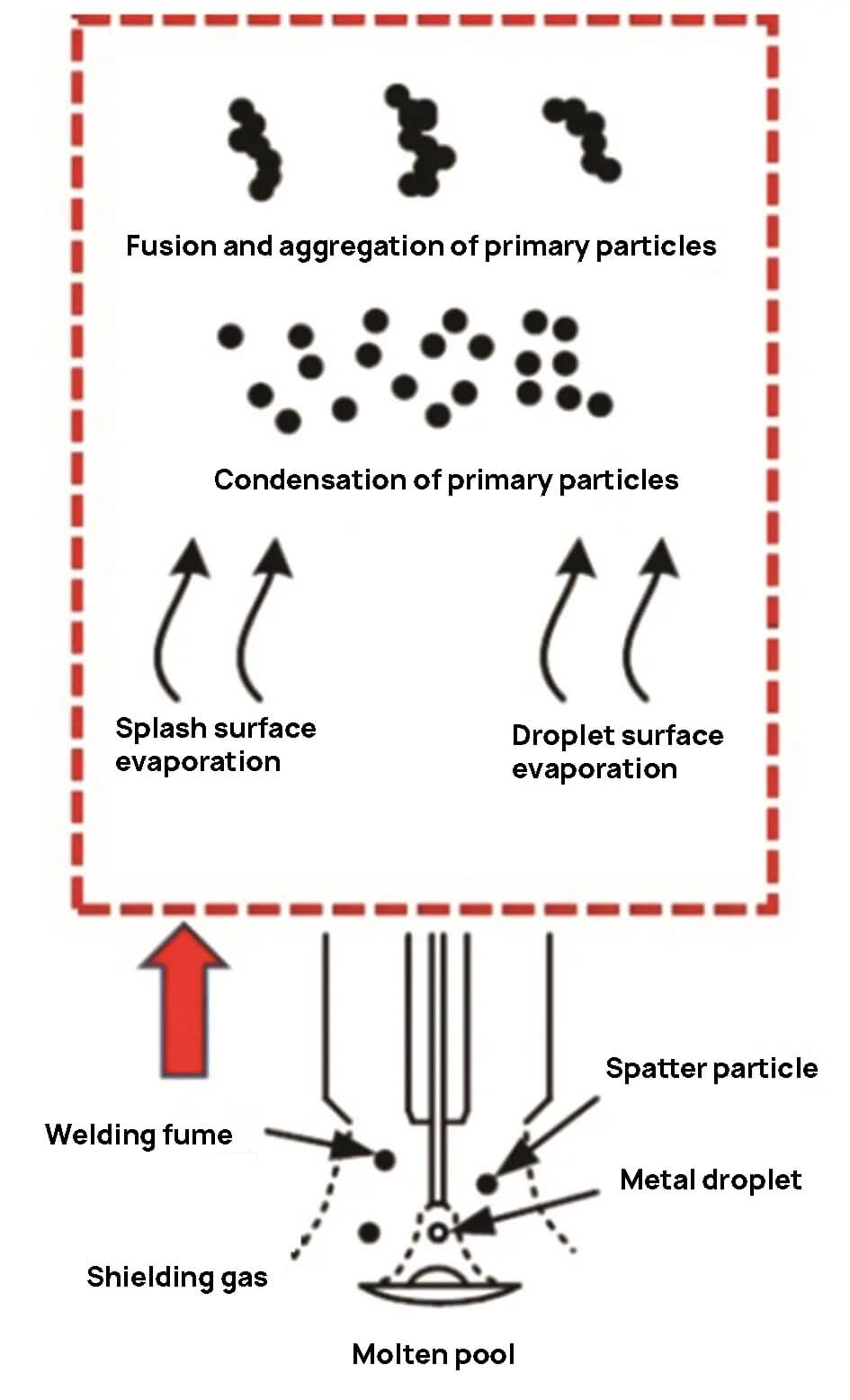

As primeiras pesquisas sugeriram que o mecanismo de geração de fumos de soldagem era um processo que envolvia superaquecimento, evaporação, oxidação e condensação, conforme ilustrado na Figura 1.

No processo de soldagem, a temperatura no centro do arco é alta, causando a evaporação tanto do metal líquido quanto de substâncias não metálicas, o que por sua vez gera vapor em alta temperatura e mantém uma certa concentração de partículas.

À medida que o vapor de alta temperatura atinge a área de baixa temperatura na borda do arco, ele oxida e condensa rapidamente, resultando na formação de “partículas primárias”.

Essas partículas primárias são geralmente esféricas e têm um diâmetro de 0,01-0,4 μm, sendo a maioria de 0,1 μm.

Devido à eletricidade estática e ao magnetismo das próprias partículas primárias, elas polimerizarão e formarão “partículas secundárias” à medida que a temperatura diminui, que então se difundirão de uma maneira específica.

Shi Yuxiang, da Universidade de Ciência e Tecnologia de Wuhan Jiaotong, conduziu um estudo aprofundado sobre o mecanismo de formação de fumos de soldagem. Ele propôs um mecanismo de aerossol para fumos de soldagem, que visava explicar o processo de transformação de vapor e fumo.

Ele sugeriu que o mecanismo de nucleação de soldagem de partículas de aerossol próximas ao arco é dividido em nucleação homogênea e nucleação heterogênea.

A distribuição espectral, morfologia, composição e características estruturais das partículas primárias foram sistematicamente investigadas tanto experimentalmente quanto teoricamente através de microscopia eletrônica de amostragem direta e DMPS.

Descobriu-se que os cristais de Fe3O4 eram compostos principalmente por partículas de escala de 0,01 μm, originadas de aerossóis de soldagem, enquanto as partículas de fumaça de escala de 0,1 μm tinham dois tipos de estruturas cristalinas, tipo espinélio e tipo fluoreto, que foram formadas pela heterogênea mecanismo de condensação de transição de partículas de vapor.

Partículas de fuligem acima de 1 μm em escala foram formadas principalmente pelo mecanismo de transição de partículas de bolha. Adicionalmente, é proposto um modelo de zona de nucleação de partículas do arco de soldagem, que é de grande importância na análise do processo de formação de partículas de aerossóis de soldagem.

As partículas de fuligem geradas durante a soldagem sofrem crescimento no processo de difusão através de agregação e fusão.

Durante o processo de fusão, várias partículas primárias se fundem em uma única partícula grande, onde a área superficial total desta última é menor que a soma das áreas superficiais das partículas primárias, e não existe fronteira entre elas.

Em contraste, o processo de agregação é composto por dezenas, ou mesmo centenas, de partículas primárias que aderem à superfície, exibindo limites distintos entre as partículas.

Independentemente de ocorrer agregação ou fusão de partículas, o tamanho, a forma e a concentração das partículas nos fumos de soldagem sofrerão alterações.

Perigos dos fumos de soldadura

O processo de soldagem pode produzir grande quantidade de fumaça e gases tóxicos prejudiciais à saúde humana.

Uma proporção significativa da fumaça de soldagem consiste em partículas suspensas que se difundem no ar, enquanto outra porção é dispersa como gás tóxico.

As partículas de fuligem produzidas durante a soldagem existem principalmente como óxidos metálicos, que são de composição complexa, altamente viscosos e possuem altas temperaturas, com tamanhos de partículas não uniformes.

Normalmente, os soldadores têm uma capacidade respiratória de cerca de 20 L/min em ambientes de produção de soldagem. Portanto, sua capacidade respiratória durante um ano é de aproximadamente 2.300m3.

Em ambientes de produção de soldagem deficientes, um trabalhador pode inalar 100g de partículas por dia e 2,5kg de substâncias nocivas ao longo de 25 anos de trabalho.

A Tabela 1 mostra as partículas comuns de óxido metálico produzidas durante a soldagem e seus perigos associados.

Tabela 1 Perigos de partículas em fumos soldados

| Material | Fonte | Perigo |

| Óxido férrico | De material de enchimento e metal base | Pneumoconiose de ferro ou doença de deposição de ferro causada por inalação prolongada |

| Óxido de aluminio | Processo de soldagem de materiais à base de alumínio | Deposição de poeira no pulmão causa pneumoconiose |

| Óxido de manganês | Processo de soldagem a partir de materiais de soldagem contendo manganês | Irritante para o trato respiratório, causando pneumonia. A exposição a longo prazo danificará o sistema nervoso |

| Óxido | Eletrodo básico ou fio revestido | Irritante para a mucosa gástrica, causando danos ósseos |

| Composto de bário | Bário contendo enchimento de soldagem | Toxicidade, causando deficiência de potássio em tecidos humanos |

| Óxido de níquel | Materiais de soldagem de níquel puro ou liga à base de níquel | Danos na mucosa nasal e câncer de pulmão, carcinógeno Classe I |

De acordo com o tamanho das partículas, os vapores de soldagem podem causar diversos graus de danos ao corpo humano.

A equipe liderada por Yang Lijun da Universidade de Tianjin conduziu pesquisas sobre a distribuição do tamanho das partículas dos fumos de soldagem MIG, analisou o impacto dos parâmetros de soldagem e da transferência de gotas no tamanho das partículas dos fumos. Os resultados mostraram que as partículas de fuligem exibiram características de distribuição quase quantizadas, com tamanhos de partículas caindo principalmente na faixa de 0,1 a 1 μm, representando mais de 85%, e tamanhos de partículas inferiores a 0,1 μm representando cerca de 10%. Além disso, os processos de soldagem, as formas de transferência de gotas e os parâmetros de soldagem tiveram certos efeitos no tamanho das partículas de fuligem. Especificamente, a diminuição da tensão de soldagem levou a uma redução no tamanho das partículas de fuligem.

Gomes JF et al. calculou que o tamanho das partículas dos fumos de soldagem gerados durante o processo de soldagem era de aproximadamente 0,5 μm.

A pesquisa mostrou que partículas de fumaça com diâmetro superior a 10 μm no ar são depositadas na nasofaringe, enquanto aquelas com diâmetro inferior a 10 μm podem ser inaladas pelo corpo humano. Partículas de fumaça com diâmetros de 2 a 10 μm podem ser liberadas, mas aquelas com diâmetros inferiores a 0,5 μm serão depositadas nos pulmões e são difíceis de remover.

A Tabela 2 mostra a quantidade residual de TiO2 com diferentes tamanhos de partículas em tecido pulmonar de rato durante vários dias (unidade: μg). Quanto menor o tamanho da partícula, mais penetrável ela é e mais difícil é eliminá-la do corpo. Além disso, as partículas de fumo dispersar-se-ão em partículas primárias mais pequenas nos alvéolos humanos, exacerbando os seus efeitos nocivos no corpo.

Tabela 2 Conteúdo de diferentes tamanhos de TiO2 em tecido pulmonar de rato (μg)

| Hora/dia | TiO2-D(0,03μm) | TiO2-F(0,25μm) |

| 1 | 347,7±13,1 | 324,3±6,1 |

| 29 | 202,8±23,0 | 172,8±12,1 |

| 59 | 140,9±22,6 | 128,5±16,6 |

LaurynMF et al. descobriram que Fe2O3 é o único óxido metálico que promove câncer de pulmão, e a tendência de óxidos metálicos causarem inflamação pulmonar é Fe2O3 > Cr2O3+CaCrO4 > NiO. Entre eles, o efeito tóxico do Fe2O3 no pulmão é contínuo, enquanto o efeito tóxico do Cr2O3+CaCrO4 no pulmão é agudo.

Roth JA et al. descobriram que a exposição prolongada a vapores de soldagem e a inalação excessiva de manganês podem ter efeitos adversos na saúde humana, incluindo danos aos pulmões, fígado, rins e sistema nervoso central. Os trabalhadores do sexo masculino correm maior risco de infertilidade.

A exposição prolongada a ambientes com concentrações de manganês superiores a 1 mg/m3 pode aumentar o risco de envenenamento por manganês, semelhante à doença de Parkinson.

Além das muitas partículas de fumaça nocivas produzidas pela soldagem, ela também emite muitos gases nocivos, incluindo monóxido de carbono, óxidos de nitrogênio, ozônio, fosgênio, fluoreto de hidrogênio e outros componentes nocivos.

A Tabela 3 lista os perigos dos gases nocivos presentes em alguns fumos de soldagem para o corpo humano.

Tabela 3 Gases nocivos e perigos nos fumos de soldagem

| Gás prejudicial | Produzir | Perigo |

| Monóxido de carbono | O fluxo de soldagem ou gás de proteção é produzido pela combustão e decomposição do dióxido de carbono. | Dor de cabeça, tontura, confusão, asfixia |

| Óxido nítrico | É produzido pela ação do raio ultravioleta gerado pelo arco elétrico sobre o nitrogênio do ar | Irritação dos olhos e do trato respiratório, levando à congestão pulmonar |

| Ozônio | É produzido pela interação do raio ultravioleta gerado pelo arco e nitrogênio no ar | O trato respiratório fica seco, causando dor de cabeça, fadiga, congestão pulmonar e doença pulmonar |

| Fosgênio | É produzido pela decomposição de solvente contendo flúor, politetrafluoroetileno, revestimento de superfície, etc. | Irritante do trato respiratório, nariz e olhos, tóxico, causando edema pulmonar. |

| Fluoreto de hidrogénio | Revestimento e fluxo do eletrodo | Irritação nos olhos, nariz, garganta, congestão pulmonar, alterações ósseas |

Proteção de fumos de soldagem

Devem ser tomadas medidas abrangentes para purificar o ambiente de trabalho de soldagem e proteger a saúde dos funcionários, reduzindo as emissões da fonte, fortalecendo a proteção e promovendo a inovação tecnológica. Isto ajudará a garantir que a concentração de substâncias nocivas geradas pela soldagem permaneça dentro da faixa permitida.

Atualmente, existem diversas medidas de tratamento comuns disponíveis, como proteção individual, otimização do processo e dos materiais de soldagem e implementação de sistemas de ventilação e exaustão de fumos.

1. Proteção pessoal

As medidas de proteção individual para fumos de soldagem envolvem principalmente o uso de máscaras de ventilação e remoção de poeira, bem como outros equipamentos de proteção respiratória, para reduzir os danos causados pelos fumos de soldagem aos trabalhadores.

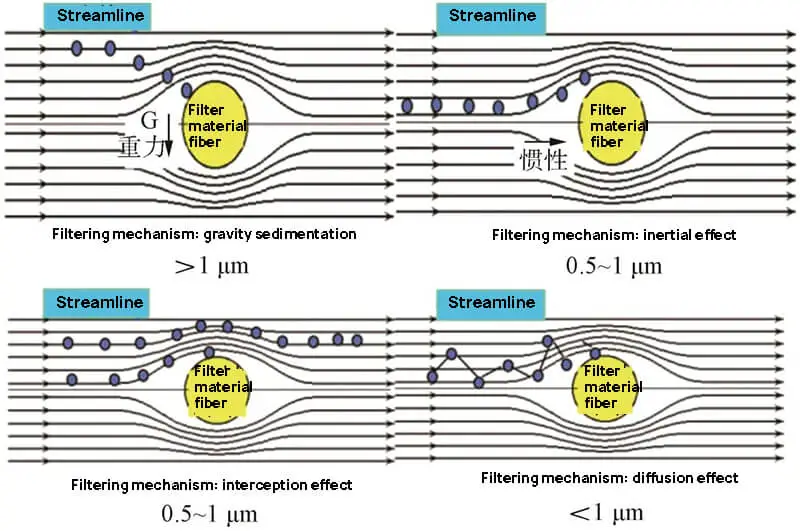

A Figura 2 ilustra quatro mecanismos de filtragem de respiradores para partículas de fumaça e poeira de vários tamanhos.

(1) Efeito da gravidade:

À medida que o ar contendo partículas de poeira passa através da camada de fibra do material do filtro, as partículas são deslocadas da direção do fluxo de ar pela sua própria gravidade e são depositadas no material do filtro.

Normalmente, partículas de poeira maiores que 1 μm são filtradas de forma eficaz, enquanto partículas menores podem ser ignoradas devido ao seu efeito mínimo sobre a gravidade em comparação com a taxa de fluxo de gás e outros fatores.

(2) Efeito de interceptação:

As fibras dentro do material do filtro são empilhadas irregularmente e entrelaçadas umas com as outras.

À medida que as partículas de fumaça em alta velocidade no ar entram em contato com o material da fibra, elas se ligam à superfície das fibras, resultando em uma interceptação eficaz das partículas.

(3) Efeito de inércia:

Partículas de fumaça são depositadas na superfície da fibra devido ao efeito da força inercial, pois o fluxo de ar muda de direção frequentemente ao passar pelo material do filtro, fazendo com que elas se separem da linha de corrente. Este fenômeno é particularmente verdadeiro para partículas de fumaça com tamanho de partícula de 0,5 ~ 1,0 μm, que são interceptadas principalmente pelo efeito inercial.

(4) Efeito de difusão:

Partículas com diâmetro inferior a 0,1 μm à temperatura ambiente movem-se principalmente através do movimento browniano. Quanto menores as partículas, mais fácil será sua remoção.

Partículas maiores que 0,5 μm estão principalmente em movimento inercial. Quanto maiores as partículas, mais fácil será sua remoção.

Partículas entre 0,1 μm e 0,5 μm não têm efeitos óbvios de difusão e inércia e são difíceis de remover.

Durante a soldagem, o tamanho das partículas de fumaça varia de 10-3 a 102 μm em cinco ordens de grandeza, sendo as partículas de 0,1-0,5 μm as mais penetrantes.

Atualmente, nenhum respirador consegue atingir um efeito de filtragem ideal em todas as partículas de fumaça.

Atualmente, o equipamento de proteção individual tem um efeito protetor fraco sobre gases tóxicos e a prevenção de gases tóxicos não pode ser alcançada apenas através da proteção pessoal.

2. Otimização do processo de soldagem e materiais de soldagem

A otimização dos processos e materiais de soldagem envolve principalmente o controle dos fumos de soldagem, reduzindo a taxa de geração de fumos e o conteúdo de substâncias tóxicas dentro deles.

Existem vários fatores que afetam a quantidade de pó de soldagem produzido.

Atualmente, a pesquisa sobre pó de soldagem em ambientes nacionais e internacionais concentra-se principalmente em dois aspectos:

O primeiro estuda a influência de vários métodos de soldagem e parâmetros de processo na quantidade de poeira gerada, e o segundo estuda o impacto da composição do fio de soldagem, do revestimento e do gás de proteção na quantidade de poeira produzida.

2.1 Impacto do processo de soldagem na emissão de poeira

A quantidade de poeira gerada varia dependendo do método de soldagem utilizado.

Quando os mesmos parâmetros de processo são usados, a soldagem MIG produz uma taxa de geração de poeira muito maior do que a soldagem não MIG. Por outro lado, a fumaça gerada pela soldagem por arco submerso é mínima.

Leitura relacionada: Soldagem MIG vs TIG

A Tabela 4 mostra a quantidade de poeira gerada por vários métodos de soldagem sob especificações idênticas.

Em geral, ao utilizar o mesmo método de soldagem, a quantidade de poeira produzida aumenta à medida que a corrente e a tensão de soldagem aumentam.

Comparada à soldagem DC, a soldagem AC gera uma maior quantidade de poeira, mas a quantidade de poeira diminui à medida que a velocidade de soldagem aumenta.

Tabela 4 Taxa de geração de poeira dos diferentes métodos de soldagem

| Processo de soldagem | Taxa de geração/(mg·min-1) |

| FCAW | 900~1300 |

| SMAW | 300~800 |

| MIG/MAG | 200~700 |

| GTAW | 3~7 |

| SERRA | 3~6 |

A geração de grandes quantidades de poeira proveniente da soldagem com fio fluxado, da soldagem a arco metálico blindado e da soldagem MIG tem um sério impacto tanto nos soldadores quanto no meio ambiente, tornando-se um importante foco de pesquisa tanto nacional quanto internacionalmente.

Shi Qian e colegas da Universidade de Ciência e Tecnologia de Lanzhou conduziram pesquisas sobre a quantidade de poeira gerada pela soldagem de fio fluxado autoprotegido sob diferentes parâmetros de processo.

Suas descobertas indicam que na soldagem de pequenas especificações, a quantidade de poeira gerada aumentou significativamente devido ao aumento de respingos durante a transição de curto-circuito e a transição da coluna de escória. Na soldagem de grandes especificações, a taxa de evaporação da gota e do metal base aquecido é acelerada devido ao aumento na entrada de calor, resultando em um aumento na quantidade de poeira gerada. O modo de transferência de gotas teve pouco efeito na quantidade de poeira gerada.

Esses resultados também foram confirmados na pesquisa de Zhang Junqiang sobre o mecanismo de geração de fumaça e poeira na soldagem de fio fluxado autoprotegido. O estudo descobriu que a fumaça e a poeira agregadas geradas na área de respingos de fumaça e poeira e na área de gotículas de fumaça e poeira aumentaram muito a quantidade total de fumaça e poeira.

Yamamoto et al. usou CO2 como gás de proteção ao soldar com fio fluxado de 26%.

Com o aumento da corrente de soldagem, a quantidade de pó de soldagem diminui gradativamente.

O autor também desenvolveu um processo avançado de soldagem a arco protegido por gás dióxido de carbono puro usando o método de corrente de pulso para controlar a gota.

Este método utiliza alta corrente para derreter o fio de soldagem e depois reduz a corrente durante a transferência de gotas. Isso garante que a gota possa ser transferida suavemente para a poça fundida com comprimento constante, resultando na formação e separação regulares de gotículas de metal e reduzindo a quantidade de poeira gerada em 50%.

Scotti estudou a influência do comprimento do arco, diâmetro da gota e corrente de curto-circuito na quantidade de poeira gerada pelo GMAW usando um método de controle variável.

Os resultados mostram que durante a transição de curto-circuito, um aumento no diâmetro da gota, na corrente de curto-circuito e no comprimento do arco leva a um aumento na quantidade de poeira gerada. Maior corrente de curto-circuito torna a evaporação do metal na superfície da ponte líquida mais intensa quando a gota entra na poça de fusão, aumentando a quantidade de poeira gerada. Quando esses fatores trabalham juntos, o aumento na emissão de poeira é mais perceptível.

Bu Zhixiang da Universidade de Tecnologia de Hubei e outros conduziram um experimento ortogonal com soldagem de fio de soldagem sólido com proteção de gás CO2 como objeto de pesquisa e usaram corrente de soldagem, tensão de soldagem e velocidade de soldagem como os três fatores experimentais. Eles consideraram a taxa e a quantidade de pó de soldagem como indicadores experimentais.

Através da análise de variância e análise de faixa de dados de teste ortogonais, os resultados mostram que os principais fatores que afetam a taxa de formação de fumos de soldagem são a corrente e a tensão de soldagem, e a velocidade de soldagem não tem efeito significativo na taxa de formação de fumos de soldagem. Quando a tensão de soldagem é 22-24 V, a corrente de soldagem é 290-320 A e a velocidade de soldagem é 26 cm/min, a quantidade de pó de soldagem é a mais baixa.

A quantidade de fumo de soldagem não está apenas relacionada ao material de enchimento, mas também está intimamente relacionada à composição do gás de proteção.

KR Carpenter et al. adicionou O2 e CO2 ao gás protetor do GMAW e descobriu que a adição de 2% de O2 à mistura binária Ar-CO2 não teve efeito na taxa de geração de poeira.

Quando o O2 na mistura ternária aumenta, a taxa de geração de poeira aumenta ao nível de 5% de CO2, mas não aumenta significativamente ao nível de 12% de CO2.

A quantidade de poeira gerada pode ser controlada ajustando a quantidade de CO2 adicionada ao gás misturado, de acordo com um estudo da equipe de Li Zhuoxin da Universidade de Tecnologia de Pequim sobre o teor de Cr (Ⅵ) em fumos de soldagem de aço inoxidável.

Seus resultados indicaram que a fração mássica de Cr (Ⅵ) na fumaça aumentou com a oxidação mais forte do gás de proteção durante a soldagem com gás de proteção. Além disso, o Cr (Ⅵ) aumentou com correntes elétricas mais altas (150 ~ 250 A) durante a soldagem MAG, e a proporção de massa de Cr (Ⅵ) nos fumos de transferência de curto-circuito para o Cr total foi maior do que a dos fumos de transferência a jato durante GMAW.

Um relatório apresentado por Vishal Vats na reunião provisória do Oitavo Comitê do IIW 2022 apontou que a adição de oxigênio ao gás protetor GMAW promoveria a formação de Cr3+ e Cr6+, bem como aumentaria elementos nocivos como Mn, Fe e Ni em a fumaça.

Estas descobertas sugerem que a quantidade de poeira de soldagem é influenciada pelos parâmetros do processo de soldagem, e a seleção de parâmetros adequados pode reduzir as emissões de poeira e promover um ambiente mais saudável. No entanto, existe um efeito de acoplamento entre o processo de soldagem e a qualidade da soldagem que pode exigir o sacrifício da qualidade e da eficiência para reduzir as emissões de fumaça, o que apresenta limitações em aplicações práticas.

O uso crescente de métodos de soldagem eficientes (soldagem de fio duplo/multifio, soldagem híbrida de arco a laser) na engenharia aumenta ainda mais os requisitos de especificação de soldagem e torna o tratamento de fumos de soldagem mais desafiador.

2.2 Efeito dos materiais de soldagem na emissão de poeira

Durante o processo de soldagem, os óxidos metálicos produzidos pela soldagem de materiais em altas temperaturas misturam-se com vários agentes cancerígenos. Se os operadores inalarem essas partículas excessivamente, isso poderá causar uma série de doenças.

Para mitigar estes riscos, o desenvolvimento de materiais de soldadura verdes pode controlar eficazmente os componentes nocivos do fumo e da poeira na fonte.

A pesquisa sobre materiais de soldagem verdes no país e no exterior concentra-se principalmente em três aspectos:

(1) Ao modificar a composição da película do medicamento, é possível reduzir a quantidade de poeira gerada pelo material.

(2) Para reduzir o conteúdo de elementos de metais pesados na fumaça e poeira de soldagem.

(3) Os fumos de soldagem devem ser tratados com materiais de soldagem desligantes.

A quantidade de poeira gerada durante a soldagem é influenciada pela composição do revestimento do eletrodo, pela composição química do pó e pela tira de aço do fio de soldagem. Os fatores que influenciam são complexos.

A fluorita e o silicato de sódio são os principais contribuintes para a geração de poeira no revestimento do eletrodo, e seus produtos de reação respondem por mais de 50% da quantidade total de fumaça e poeira.

Materiais contendo K e Na aumentam a quantidade de poeira gerada, enquanto a liga de silício-cálcio e o pó de magnésio podem inibi-la.

Uma pesquisa realizada por Jiang Jianmin e outros da Universidade de Tecnologia de Pequim descobriu que a redução do conteúdo de pó de ferro no núcleo do fluxo do fio pode diminuir a quantidade de poeira gerada durante a soldagem em 33% a 47%.

De acordo com um relatório de Mruczek MF, um fabricante estrangeiro de material de soldagem desenvolveu um fio fluxado com baixo teor de manganês que pode efetivamente reduzir o teor de Mn nos fumos de soldagem. No entanto, isto pode levar a propriedades mecânicas deficientes da solda.

A North TH descobriu que a adição de partículas compostas contendo Mn ao núcleo pode reduzir significativamente o teor de Mn nos fumos de soldagem, evitando a oxidação do Mn e deixando mais Mn na solda.

Dennis JH et al. adicionou elementos ativos (Zn, Al, Mg) ao fio fluxado, o que pode reduzir significativamente o teor de Cr6+ nos fumos de soldagem, permitindo que os elementos ativos oxidem preferencialmente. No entanto, a adição de Zn ao fio de soldagem de aço inoxidável pode reduzir o teor de Cr nos fumos de soldagem, mas acelerar a taxa de formação de fumaça.

Mortazavi SB et al. descobriram que a redução do teor de K em materiais de soldagem e o aumento do teor de Li podem reduzir o teor de K2CrO4 e subsequentemente reduzir o teor de Cr6+ nos fumos de soldagem através do Li.

Além disso, Topham N et al. demonstraram que a redução do teor de Na e K em materiais de soldagem de aço inoxidável austenítico e a adição de 30% de tetraetil silano (TEOS) no gás de proteção podem reduzir o teor de Cr (VI) nos fumos de soldagem de aço inoxidável.

No entanto, o método de desliga de materiais de soldagem usado para reduzir componentes prejudiciais nos fumos de soldagem pode não atender aos requisitos de propriedades mecânicas, resistência à corrosão e resistência ao desgaste necessários para estruturas de soldagem.

Atualmente, o grau de liga no metal base utilizado é muito alto. Do aço de baixo carbono ao aço de baixa liga e depois à liga de alta entropia, o nível de liga está aumentando.

Simultaneamente, a adição de elementos de liga como Mn, Cr, Ni, Mo, Co e outros aos materiais de soldagem (material base+fio de soldagem) pode melhorar significativamente as propriedades mecânicas e a resistência à corrosão dos componentes de soldagem, aumentar sua vida útil e expandir a gama de aplicações de materiais metálicos.

Como resultado, muitas vezes não é prático tratar fumaça e poeira desligando materiais de soldagem na produção real.

3. Ventilação e exaustão de fumaça

A ventilação e a exaustão de fumos são atualmente os métodos de tratamento mais eficazes na produção, que incluem principalmente dois tipos de métodos:

O primeiro método envolve a instalação de dispositivos locais de extração de fumaça ou o uso de pistolas de soldagem fumegantes na estação de soldagem para controlar a difusão adicional de fumaça de soldagem e gases nocivos, e para controlá-los a partir da fonte.

O segundo método envolve melhorar o ambiente de trabalho da oficina de soldagem por meio de ventilação abrangente e ventilação de deslocamento da planta.

3.1 Extração de fumaça local

Atualmente, os principais métodos para extração local de fumaça incluem principalmente pistolas de soldagem fumegante e ventilação local e remoção de poeira.

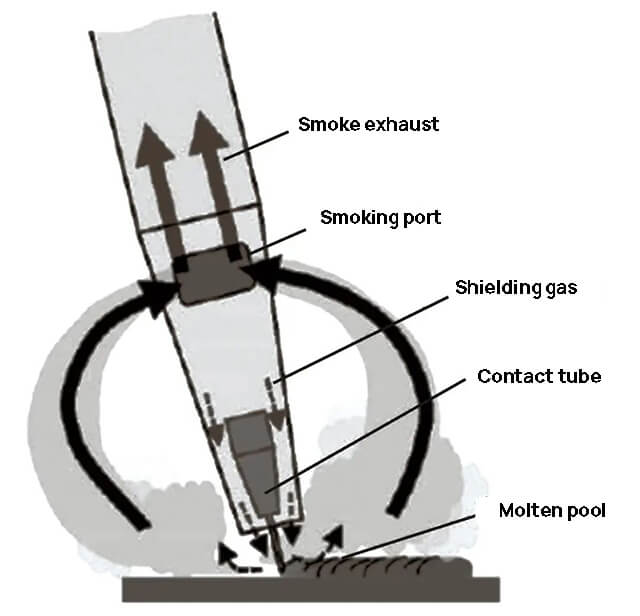

O princípio da pistola de solda fumegante está ilustrado na Figura 3. A boca fumegante gera sucção para captar a fumaça e a poeira, evitando sua difusão e poluição ambiental.

Em comparação com outros equipamentos de processamento local, as pistolas de solda fumegante oferecem maior flexibilidade em termos de posicionamento e ajuste de ângulo, permitindo que os soldadores operem com menos restrições.

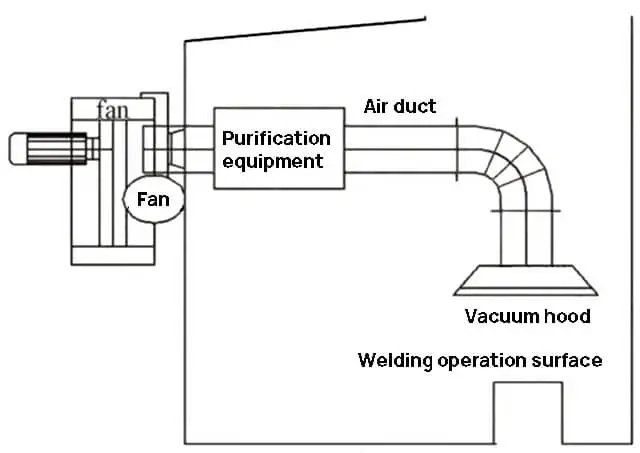

A ventilação local envolve o uso de coifas especializadas para extrair diretamente a fumaça de soldagem da área de soldagem e, posteriormente, liberar a fumaça coletada para fora após passar pelo tratamento de redução de poeira. O princípio da ventilação local está representado na Figura 4.

A pesquisa indica que a ventilação local é mais eficiente do que a ventilação geral.

Flynn MR conduziu um estudo comparando a eficácia de despoeiramento de um sistema de ventilação local sob três condições: sem ventilação interna, vento natural e ventilação mecânica. Os resultados revelaram que o ventilador combinado com o sistema de ventilação local apresentou a maior eficiência de despoeiramento.

Em outro experimento, Meeker JD avaliou um equipamento comercial de ventilação local e remoção de poeira. O estudo constatou que a concentração de Mn na fumaça do ar diminuiu 25%, o material particulado diminuiu 40% e o Cr6+ diminuiu 68% após o uso do equipamento. Assim, a ventilação local e a remoção de poeira são um método de ventilação eficaz.

No entanto, deve-se notar que o equipamento local de extração de fumaça é adequado apenas para soldagem de peças de pequeno porte e tem aplicação limitada em oficinas de soldagem de estruturas pesadas. Isto se deve ao fato de que a estação de soldagem para estruturas pesadas é móvel e os pontos de fumaça e poeira mudam constantemente, tornando difícil considerar o espaço total usando despoeiramento local.

3.2 Ventilação geral e ventilação de deslocamento

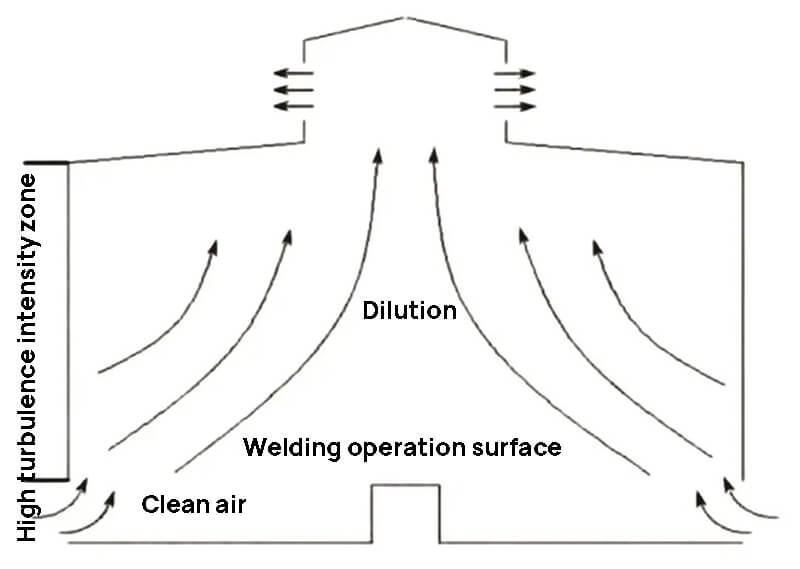

A ventilação geral, também conhecida como ventilação de diluição, refere-se ao processo de diluição do ar poluído interno com ar limpo por meio do uso de portas, janelas e telhados. Isso é feito para reduzir a concentração de substâncias nocivas no ar interno e garantir que o ambiente interno atenda aos padrões de qualidade do ar.

Seu princípio é mostrado na Fig.

A ventilação geral é adequada para ambientes com baixas concentrações de substâncias nocivas e é comumente utilizada como modo auxiliar para ventilação local e remoção de poeira.

CE Feigley et al. estudou e discutiu o fator de segurança K na fórmula de cálculo do volume de ar para ventilação de diluição e propôs um fator de mistura Km mais objetivo com base em medições experimentais.

Liu Siyan et al. realizou testes para avaliar a concentração de perigos químicos em uma oficina de soldagem antes e depois da implementação do tratamento de ventilação mecânica. Após o tratamento de ventilação, o teor de manganês e seus compostos no ar, fumos de soldagem, ozônio, monóxido de carbono e óxidos de nitrogênio na oficina diminuiu, com a redução mais significativa encontrada para manganês e seus compostos em uma diminuição de concentração de 82%.

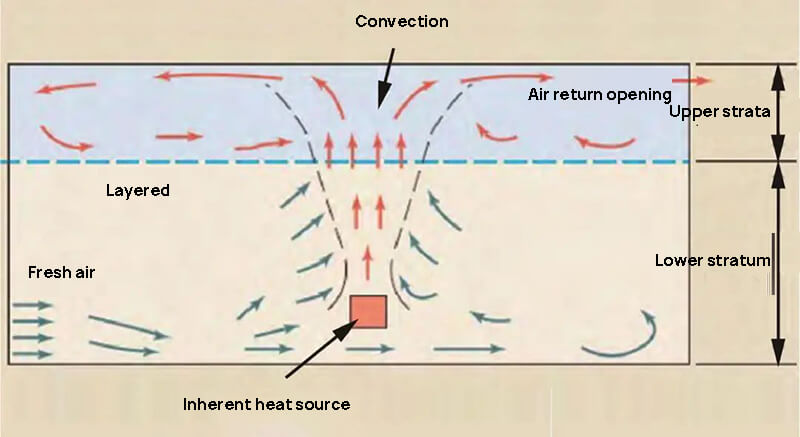

A ventilação de deslocamento é desenvolvida com base na ventilação geral e seu princípio é ilustrado na Figura 6.

Devido ao calor gerado durante o processo de soldagem, um gradiente de temperatura estável é formado na oficina de soldagem, o que reduz a velocidade do vento e causa uma diferença de temperatura (ΔT=2~4 ℃) entre o ar fresco fornecido diretamente à área de trabalho interna .

Como resultado, o ar mais frio desce primeiro sob a influência da gravidade e gradualmente se espalha pelo chão, formando uma camada de ar fresco. À medida que a temperatura aumenta, este ar fresco sobe, retirando continuamente o ar poluído.

Além disso, o ar fresco é continuamente fornecido à sala através da conduta de ar, enquanto a abertura de retorno de ar acima da oficina aspira ar interior devido a múltiplos factores.

O ar fresco acima do solo na área de trabalho sobe lentamente, formando um fluxo de ar ascendente uniforme. Isto substitui gradativamente o ar poluído da oficina, purificando o ar.

O método de despoeiramento por ventilação por deslocamento não apenas economiza o consumo de energia, mas também proporciona maior eficiência de purificação. R. Nienel et al. conduziram um estudo sobre o sistema de ventilação por deslocamento de grandes fábricas de soldagem.

Ao analisar a distribuição espacial das partículas geradas durante o processo de soldagem, descobriram que a concentração de partículas na área de atividade do pessoal na parte inferior da planta era significativamente menor do que a concentração na parte superior da planta, demonstrando assim a eficácia de ventilação de deslocamento na descarga de partículas da planta de soldagem.

Atualmente, a pesquisa sobre ventilação de deslocamento concentra-se principalmente na otimização da distribuição de ar, dos parâmetros de fornecimento de ar e da posição de saída da ventilação de deslocamento usando simulação numérica CFD. Esta pesquisa visa melhorar a eficiência da ventilação e fornecer orientação teórica para otimizar o projeto de ventilação de deslocamento.

Conclusão

(1) A geração e o perigo dos fumos de soldadura são determinados por processos físicos e químicos complexos e são necessárias medidas abrangentes para o seu tratamento.

(2) O controle completo dos fumos de soldagem e outros fatores perigosos não pode ser alcançado apenas através da proteção passiva.

(3) A inovação de processos de soldagem e sistemas de soldagem inteligentes e automáticos abriu um novo caminho para alcançar uma soldagem verde e eficiente e uma produção limpa.