Você já considerou a seguinte questão? Durante nossas operações de soldagem, enquanto a luz do arco pisca e as faíscas de soldagem produzem brilho, nós, operadores, somos constantemente queimados. Qual poderia ser a causa desse fenômeno?

1. O princípio da soldagem a ponto por resistência

A soldagem é um processo que utiliza aquecimento, pressão ou ambos, com ou sem material de enchimento, para obter ligação atômica entre duas superfícies metálicas separadas, formando uma conexão permanente.

A essência da soldagem:

A razão pela qual sólidos como os metais podem manter uma forma fixa é porque a distância (rede) entre os seus átomos internos é muito pequena e eles formam fortes forças de ligação entre os átomos.

A menos que seja aplicada força externa suficiente para quebrar essas ligações entre os átomos, um metal sólido não se deformará ou se separará em duas partes.

Para conectar dois componentes metálicos separados, do ponto de vista físico, é necessário aproximar os átomos na superfície de conexão desses dois componentes até a distância entre a rede metálica.

Soldagem por pontos de resistência:

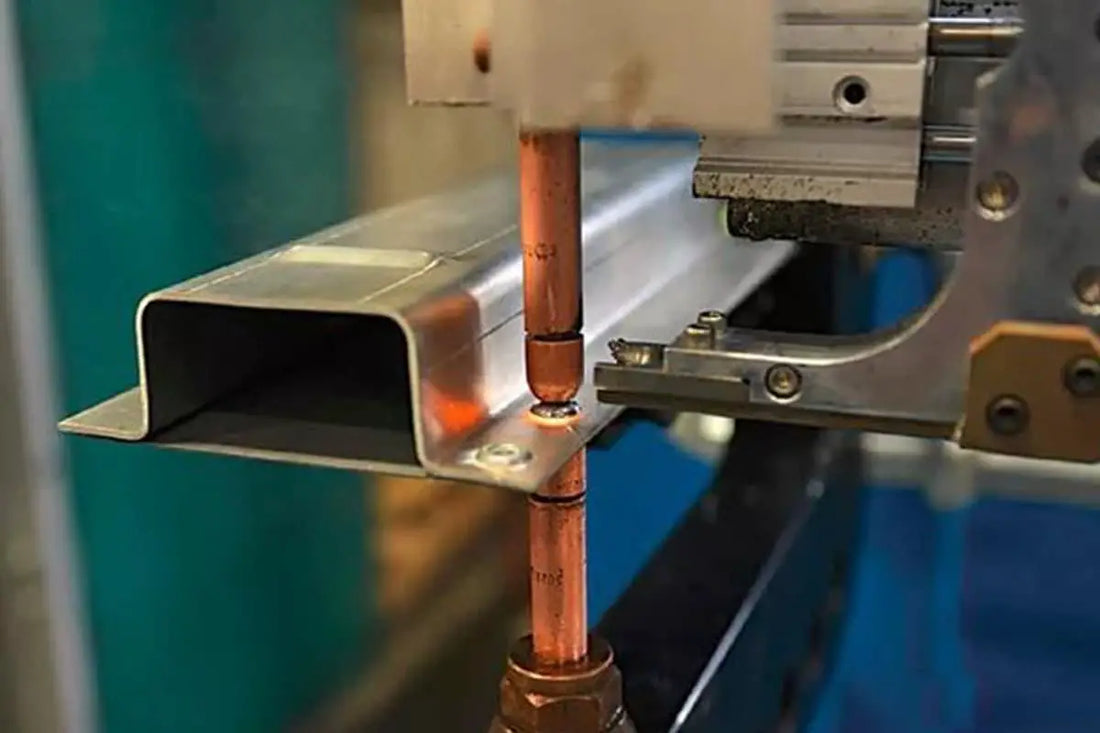

A soldagem por resistência é um método de uso de corrente elétrica para aquecer e derreter ou plastificar os objetos que estão sendo soldados, prendendo-os entre eletrodos e passando a corrente através da superfície de contato e áreas adjacentes do objeto que está sendo soldado.

Princípio básico da soldagem por resistência:

O calor gerado durante a soldagem e os fatores que afetam a geração de calor, a quantidade de calor gerada durante a soldagem a ponto é determinada pela lei de Joule de acordo com a seguinte fórmula:

Calor total: Q = I2RT

- Q – calor gerado (joules),

- I – corrente de soldagem (ampère),

- R – resistência do eletrodo (ohm),

- T – tempo de soldagem (segundos).

Onde R = 2Rpeças +RContatos + 2Relétrodos (conforme mostrado na figura 1).

O calor gerado pela resistência de contato RContatos +2Reletrodos é responsável por cerca de 10% do calor total, enquanto o calor gerado pela resistência interna 2Rpeças da junta soldada representa cerca de 90% do calor total. A temperatura mais alta está sempre no centro da área de soldagem, onde se forma a zona de fusão.

RContatos são prejudiciais à soldagem e são a principal causa de respingos e queimaduras no ponto de solda. Durante a soldagem, o metal na superfície de contato atinge primeiro a temperatura de soldagem.

À medida que a temperatura continua a subir, a resistência de contato desaparece e a resistência térmica da própria placa continua a atuar, formando um ponto de solda distribuído uniformemente em ambos os lados da superfície de contato.

Reletrodos são prejudiciais à soldagem porque superaquecem a placa e reduzem a vida útil do eletrodo ou até mesmo queimam o eletrodo e a superfície da placa.

Na soldagem a ponto, é impossível que toda a superfície da peça faça contato, portanto há resistência de contato. O número de pontos de contato e o tamanho da área de contato dependem da dureza do material metálico, da suavidade do processamento da superfície e da pressão aplicada em ambas as extremidades da peça de trabalho.

Obviamente, quanto mais macio for o material da peça, mais lisa será a superfície e quanto maior a pressão, menor será a resistência de contato.

Para aço de baixo carbono, quando a temperatura ultrapassa 6.000°C, a resistência de contato desaparece. Quanto maior a pressão, menor será a temperatura necessária para que a resistência de contato desapareça.

Uma vez determinado o material, os principais fatores que afetam a resistência de contato são a pressão do eletrodo, a condição da superfície e a temperatura de aquecimento.

Conforme mostrado na figura acima, quando há uma película de óxido ou sujeira na superfície da placa, a resistência de contato aumenta. À medida que a temperatura da placa aumenta, o número e a área dos pontos de contato aumentam à medida que a resistência ao esmagamento do ponto de contato diminui, resultando em uma diminuição na resistência de contato.

Quando a pressão do eletrodo aumenta, os pontos convexos na superfície da placa são esmagados, o filme de óxido é destruído e o número e a área dos pontos de contato aumentam, resultando em uma diminuição na resistência de contato.

2. Causas e classificações de respingos de soldagem

No processo de soldagem, um anel plástico e uma zona de fusão são formados sob a ação do calor e da força mecânica, e aumentam com o progresso do aquecimento elétrico até que o tamanho de solda necessário seja obtido.

De modo geral, o metal entre os dois eletrodos e a superfície de contato da peça sofre o aquecimento mais intenso e atinge a temperatura mais alta, que pode ultrapassar 300 ℃ acima do ponto de fusão do metal. A distribuição de temperatura do metal em torno do centro da solda é mostrada na figura à esquerda.

Durante a soldagem a ponto, a taxa de aquecimento da solda é extremamente rápida e a temperatura central da solda pode ser aquecida a mais de 1800 ℃ em 0,06-0,1 segundos ou até em menos tempo. A taxa de aquecimento pode atingir 2.000-30.000 graus/segundo.

Devido ao forte resfriamento da água no eletrodo, uma grande quantidade de calor será transferida pelo eletrodo, de modo que a temperatura da superfície de contato entre a peça de trabalho e o eletrodo não será muito alta, geralmente apenas cerca de 550 ℃.

Portanto, o local mais quente durante a soldagem a ponto é o centro do pequeno cilindro, onde o metal líquido é cercado por um anel de metal plástico que ainda não derreteu e ainda está em estado plástico quando o metal central é derretido. Chamamos esse anel de metal plástico de “anel de plástico” (Figura 3).

Durante o processo de soldagem, um anel plástico é formado primeiro e, em seguida, uma zona de fusão é formada no centro do anel plástico onde o calor é concentrado. O anel plástico envolve a zona de fusão e se expande radialmente.

Quando a taxa de expansão da zona de fusão é maior que a do anel plástico sob alta pressão, a zona de fusão rompe o anel plástico e se espalha, formando respingos de soldagem, que aderem à superfície da solda e são chamados de rebarbas de soldagem ( Figura 4).

Os respingos de soldagem podem ser divididos em duas categorias: respingos iniciais e respingos tardios.

1. Respingos iniciais:

Durante o processo de aquecimento da soldagem a ponto, se o aquecimento for muito rápido e a plasticidade circundante ainda não estiver formada ou não for compacta o suficiente, o ponto de contato que é aquecido rapidamente devido ao rápido aumento da temperatura causará gaseificação interna do metal. Sob a ação da pressão do eletrodo, o metal líquido no anel será espremido e pulverizado na forma de respingos em direção ao espaço entre as placas.

2. Respingos tardios:

Depois que o anel plástico é formado durante o processo de aquecimento, o aquecimento continua e a zona de fusão e o anel plástico continuam a se expandir para fora. Quando a taxa de expansão radial da zona de fusão é maior que a do anel plástico, a zona de fusão romperá a parte mais fraca do anel plástico e será pulverizada.

A borda onde a tampa do eletrodo entra em contato com a chapa metálica durante o processo de soldagem é a parte mais estreita do anel plástico. Após a pulverização, muitas vezes permanecem rebarbas de soldagem afiadas na superfície da solda.

3. Respingos causados pela ruptura da ponte líquida

A ponte líquida refere-se à parte mais fina que conecta o fio ou vareta de solda à gota formada na extremidade.

Características dos respingos causados pela ruptura da ponte líquida:

Quando a ponte líquida se rompe, os respingos são controlados pelo formato de sino da extremidade da haste de soldagem. Além disso, a gravidade da gota e a força do gás ionizado fazem com que os respingos se espalhem a partir do ponto de ruptura da ponte líquida. Toda a faixa de respingos cai de cima para baixo em forma de leque formado pelo ângulo da extremidade em forma de sino da haste de soldagem.

4. Respingos causados por diferenças de temperatura

Aqui, a diferença de temperatura refere-se à diferença entre o arco, a gota e a poça de fusão.

Em primeiro lugar, a temperatura do arco de soldagem está entre 5370 e 7730°C.

Temperatura da gota:

No momento em que a gota se desprende do eletrodo de soldagem, ela se transforma em uma esfera envolta por uma camada de escória. Neste ponto, o agente gaseificador (gás CO produzido a partir dos óxidos e carbonetos no revestimento da haste) cria um fluxo de gás estável e contínuo, retirando parte do calor da gota, resultando em uma temperatura da gota de cerca de 4.000°C.

3. Fatores e medidas para controlar respingos de soldagem

1. Fatores operacionais:

(1) Má qualidade da face final do eletrodo: Durante a soldagem, a face final da tampa do eletrodo deve ser mantida plana e o tamanho controlado entre 6 ~ 8 mm (Fig.5).

(2) Desalinhamento do eletrodo: A quantidade de desalinhamento da face da extremidade do eletrodo deve ser inferior a 1 mm (Fig.6).

(3) Soldas de borda: A distância entre a impressão do ponto de soldagem e a borda deve ser de 1mm, permitindo a liberação da proteção ambiental do plástico.

(4) Manchas de óleo na superfície da chapa metálica: Antes de soldar, certifique-se da limpeza da superfície da chapa metálica.

2. Fatores de parâmetros de soldagem:

Com base no princípio da soldagem, pode-se observar que os parâmetros que afetam a soldagem incluem corrente de soldagem, resistência de soldagem e tempo de soldagem. Se os parâmetros de soldagem forem muito grandes, o metal fundido na poça de fusão se expandirá acentuadamente, causando respingos. Isto pode resultar em defeitos como aderência do eletrodo, explosão do eletrodo, ruptura da soldagem, etc.

(1) Corrente de soldagem e tempo de soldagem excessivos:

Defina uma corrente e um tempo de soldagem razoáveis e verifique o status de saída da corrente de acordo com a frequência correspondente.

(2) Resistência excessiva de soldagem:

Confirme o status da superfície e do encaixe da chapa antes de soldar e selecione uma pressão de soldagem razoável para verificar o status de saída da corrente de acordo com a frequência correspondente.

(3) A especificação de soldagem é muito difícil:

Combine razoavelmente a corrente de soldagem e o tempo de soldagem ou adicione um programa de pré-aquecimento antes do procedimento de soldagem para que a chapa metálica possa formar uma conexão inicial e eliminar a resistência de contato, reduzindo assim os respingos de soldagem.

À medida que a corrente de soldagem aumenta, o tamanho da zona de fusão ou a taxa de penetração também aumenta. Em circunstâncias normais, existe um limite superior e inferior razoável para a corrente na área de soldagem.

Quando a corrente é inferior ao limite inferior, a entrada de calor é muito pequena para formar uma zona de fusão padrão; quando a corrente é superior ao limite superior, a velocidade de aquecimento é muito rápida, o que pode causar respingos de soldagem.

Para garantir a resistência da soldagem e reduzir respingos de soldagem, os parâmetros de soldagem devem ser selecionados no ponto crítico entre respingos e não respingos (Fig.7).

Diagrama complexo do ciclo de soldagem:

Ao adicionar o programa de pré-aquecimento e usar a corrente de aceleração, a corrente aumenta gradualmente para reduzir a velocidade de aquecimento (Fig.8).

Através do pré-aquecimento, a plasticidade da chapa é melhorada, facilitando o encaixe dos painéis, reduzindo até certo ponto a resistência de contato dos painéis e reduzindo respingos durante a soldagem.

Validação de parâmetros de soldagem:

Estação de trabalho de validação no local: XX montagem do painel interno da viga longitudinal frontal esquerda/direita

Detalhes da estação de trabalho: X30-2512H: um total de 51 pontos

Status das pinças de soldagem: normal

Antes da validação: Parâmetros de soldagem

| Nome da estação de trabalho. | Modelo de alicate de soldagem. | Tempo de pré-prensagem. | Hora de pressionar. | Tempo de pré-aquecimento | Corrente de pré-aquecimento | Resfriamento térmico | Tempo de soldagem | Corrente de soldagem | Tempo de aceleração | Corrente de aceleração. | Tempo de espera. |

| XX | X30-2512H | 25 | 30 | 0 | 0 | 0 | 25 | 9,5 | 0 | 0 | 20 |

Número de respingos: 30-35

Número de rebarbas: 18-25

Verificado: parâmetros de soldagem.

| Nome da estação de trabalho. | Modelo de alicate de soldagem. | Tempo de pré-prensagem. | Hora de pressionar. | Tempo de pré-aquecimento | Corrente de pré-aquecimento | Resfriamento térmico | Tempo de soldagem | Corrente de soldagem | Tempo de aceleração | Corrente de aceleração. | Tempo de espera. |

| XX | X30-2512H | 15 | 30 | 5 | 5 | 2 | 22 | 9,0 | 3 | 1,0 | 15 |

Número de respingos: 6-12

Número de rebarbas: 2-6

Diagrama de efeito verificado:

Efeito de rastreamento: Melhoria significativa nos respingos e rebarbas de soldagem, ajustando os parâmetros de soldagem por meio da otimização do processo e controle da operação.

4. Conclusão:

Atualmente, o controle de respingos de soldagem depende principalmente da otimização do processo e do controle da operação. Devido às características de soldagem e ao ambiente complexo no local, ainda não é possível eliminar completamente os respingos de soldagem.

Portanto, cada soldador precisa melhorar seu senso de responsabilidade, observar mais, depurar mais e melhorar mais, otimizar nosso ambiente de soldagem e melhorar a qualidade de nossa soldagem de carroceria, fornecendo carros de maior qualidade para cada usuário.