EU. Princípio de funcionamento e manutenção de puncionadeiras

1. Princípio de funcionamento das puncionadeiras:

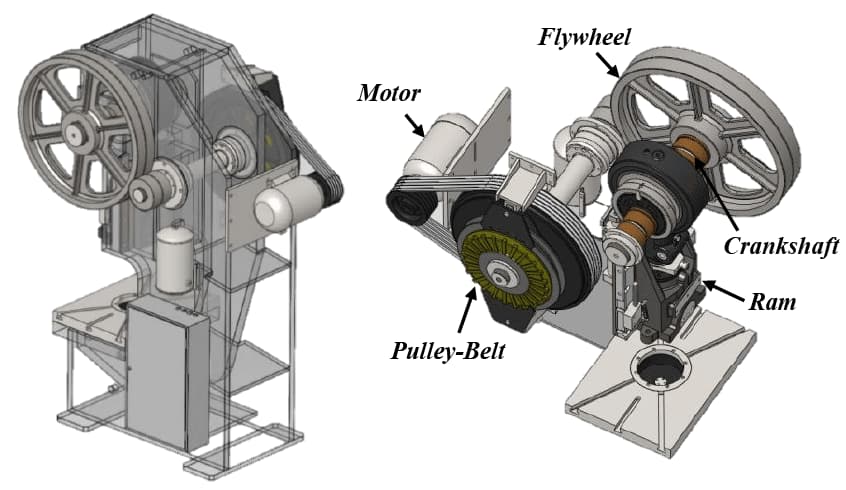

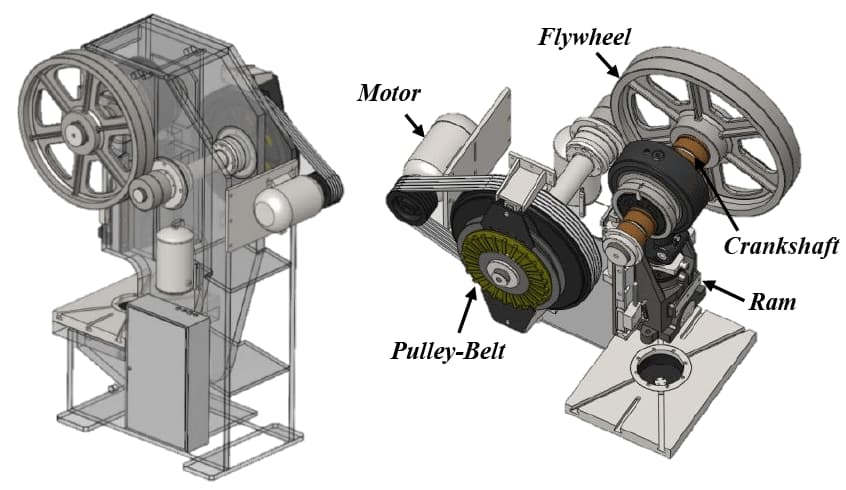

A maioria das puncionadeiras que utilizamos hoje pertence a esta categoria, que é amplamente utilizada devido à sua estrutura mecânica simples, desempenho mecânico confiável e precisão.

Com o desenvolvimento contínuo da ciência e da tecnologia, algumas puncionadeiras modernas integraram sistemas “mecânicos, elétricos, pneumáticos, hidráulicos” e estruturas de controle numérico.

Eles são mais confiáveis na operação, possuem maior precisão de estampagem, funções mais abrangentes e desempenho de segurança mais confiável.

A precisão de usinagem de uma puncionadeira está relacionada às folgas entre a corrediça e o trilho-guia deslizante (geralmente com uma folga abrangente padrão de 0,02-0,13) e à deformação do corpo da puncionadeira durante a operação (especialmente para puncionadeira tipo C prensas, onde o desvio padrão entre a linha central do cursor e a linha central da mesa de trabalho não deve ser superior a 3′), bem como o paralelismo entre o plano inferior do carro e a superfície de trabalho da mesa de trabalho, folgas entre o deslizamento e a biela, folgas entre a biela e o virabrequim e a vibração central do volante.

Com base nos pontos acima, a inspeção diária/turno e a inspeção anual da puncionadeira devem refletir esses aspectos, e o conteúdo relacionado a esses itens de inspeção também deve ser refletido na inspeção diária. Por exemplo, a condição do óleo, ruído, vibração, tremores do corpo, 2S, etc.

III. Correção de máquina de estampagem

1. Folga entre o slide e o trilho-guia

O ajuste da folga entre a corrediça e o trilho guia é principalmente para precisão. Se ajustado com muita força, gerará calor.

Geralmente, para máquinas pequenas, a folga em cada lado está entre 0,02 ~ 0,05 mm, enquanto para máquinas grandes, a folga em cada lado deve estar entre 0,03 ~ 0,20 mm.

2. Liberação geral

O método corretivo para folga geral é o seguinte: Durante a produção, toque o corpo da corrediça móvel com a mão. Se houver uma sensação de vibração quando o slide atingir o ponto morto inferior, significa que a folga geral é muito grande e precisa ser ajustada em tempo hábil.

3. Bloqueio da ligação deslizante

Devido ao uso prolongado ou sobrecarga, a ligação pode se soltar. Esta condição é geralmente considerada sobrecarga. Além disso, se houver vazamento de óleo na junta, também poderá ser causado por sobrecarga.

Neste caso, o grau de travamento da contraporca da biela deve ser ajustado em tempo hábil, pois está relacionado a questões de segurança.

4. Manutenção de Freio e Embreagem

O freio e a embreagem de uma máquina de estampar são componentes importantes para a operação segura da máquina. São a causa de grandes acidentes de segurança, por isso é necessário compreender a sua estrutura básica e confirmar o seu desempenho de segurança antes da operação diária.

Se forem encontradas quaisquer condições anormais (como a corrediça não pode parar na posição especificada, som anormal durante a operação, vibração anormal, movimento lento da corrediça, etc.), informe-as imediatamente para manutenção.

Além disso, o pessoal de manutenção também deve prestar atenção aos sinais de folga excessiva entre as placas de fricção do freio e da embreagem.

Esses sinais incluem aumento do uso de ar comprimido, rastejamento da corrediça da máquina de estampar e, em casos graves, movimento contínuo da corrediça durante uma única operação, o que é absolutamente proibido.

Se a folga for ajustada muito pequena, as placas de fricção do freio e da embreagem emitirão ruído de fricção, gerarão calor e causarão um aumento na corrente do motor, o que pode danificar a mola de retorno. (O padrão de folga normal é 1,5 ~ 3,0 mm.)

5. Não envolvimento

O desengate geralmente ocorre no ponto morto inferior quando as matrizes superior e inferior são fechadas, fazendo com que a corrediça não funcione normalmente.

Neste momento, o motor pode ser revertido e a pressão do ar pode ser aumentada para elevar a corrediça em pequenos incrementos até o ponto morto superior selecionando o modo “polegada” no seletor de operação.

6. Correção de parafusos soltos

É necessário verificar regularmente os parafusos dos acessórios da máquina-ferramenta, principalmente para algumas estampadoras que operam em altas velocidades e frequências.

Essas máquinas são propensas a vibrações, o que pode facilmente fazer com que os parafusos se soltem. Uma vez que os parafusos se soltem, se não forem corrigidos a tempo, poderão ocorrer acidentes de segurança inesperados.

7. Inspeção do Sistema de Lubrificação

As partes móveis mecânicas muitas vezes podem causar queimaduras ou mordidas se a lubrificação não for oportuna, por isso é necessário realizar a inspeção da parte de abastecimento de óleo.

Isso inclui verificar se há “funcionamento, vazamento, gotejamento, bloqueio e outros fenômenos” nos copos de óleo, tanques de óleo, tubulações de óleo, filtros, retentores de óleo, etc., e lidar com eles em tempo hábil.

8. Inspeção de Ar Comprimido

Quando a tubulação de ar comprimido da máquina-ferramenta vazar, causará diminuição da pressão e afetará o funcionamento da máquina-ferramenta, causando mau funcionamento, por isso deve ser reparada imediatamente.

Além disso, o teor de água do ar comprimido também deve ser controlado (pode ser instalado um dispositivo de secagem e desumidificação por filtração de ar). Esta é uma das principais causas de movimento lento e corrosão de válvulas eletromagnéticas, cilindros e outros dispositivos de máquinas-ferramenta.

9. Inspeção Periódica da Precisão da Máquina de Estampagem

A precisão da máquina de estampar afeta diretamente a vida útil do molde e a precisão do processamento do produto. No entanto, com o passar do tempo, a precisão da máquina-ferramenta da máquina de estampagem se deteriora.

Portanto, é necessário realizar inspeções periódicas de precisão, descobrir problemas em tempo hábil e repará-los para garantir que a máquina-ferramenta tenha uma precisão relativamente precisa, garantindo assim a precisão dos produtos produzidos.

Para inspeção, manutenção e correção de máquinas-ferramentas, cada horário deve começar e terminar com 2S. Ou seja, antes da inspeção e manutenção, limpe e limpe todas as peças da máquina-ferramenta, principalmente algumas áreas muito sujas.

Além disso, observe se há condições anormais durante a limpeza e registre-as uma por uma.

Após a inspeção e manutenção, limpe imediatamente ao redor da mesa da máquina e conte as ferramentas para evitar deixar ferramentas, trapos e outros itens dentro da máquina, o que pode causar perigo desnecessário à operação e segurança da máquina.