Prefácio

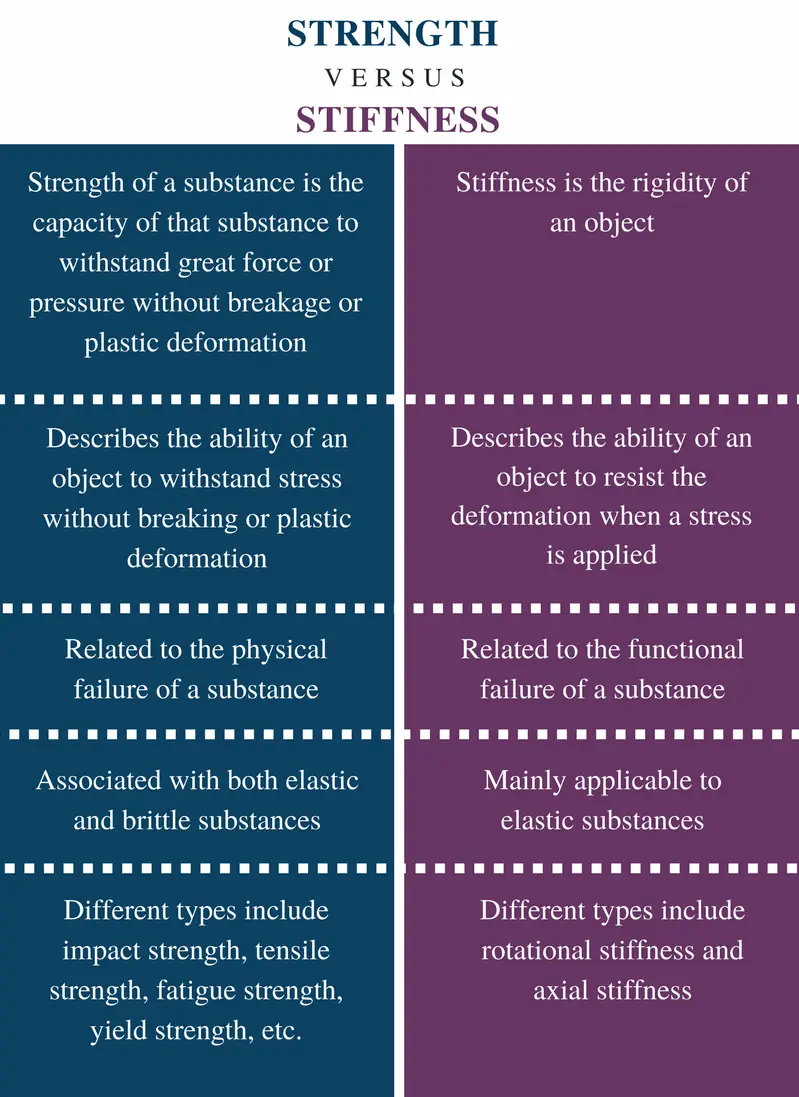

Para garantir o bom funcionamento de um sistema ou estrutura mecânica, cada componente deve ser capaz de desempenhar eficazmente a função pretendida. O objetivo do projeto de segurança de componentes de engenharia é garantir que os componentes tenham resistência, rigidez e estabilidade adequadas.

A estabilidade é um conceito amplamente compreendido, referindo-se à capacidade de manter ou recuperar o seu estado original de equilíbrio sob força externa. Por exemplo, a flexão repentina de uma haste fina sob pressão, o colapso de uma coluna de edifício devido a uma falha de suporte de carga ou a flambagem de membros de paredes finas são exemplos de instabilidade.

Hoje, vou me concentrar em discutir minha compreensão de rigidez e força.

Força

O que é força?

Definição: A capacidade dos componentes ou peças de resistir a danos (fratura) ou deformações substanciais quando submetidos a forças externas.

Por exemplo, Tom usou seu iPad como balança, mas quando subiu nele, a tela quebrou, indicando falta de força. Da mesma forma, muitos galhos grandes quebram durante ventos fortes no verão, demonstrando falta de força.

A resistência é uma medida da capacidade de um material de resistir a falhas, como fraturas. Normalmente abrange resistência à tração e resistência à compressão, que refletem a quantidade de falha do material sob tensão.

A unidade de medida de resistência é comumente expressa em MPa.

Tipo de falha de força

Fratura frágil: uma fratura repentina que ocorre sem deformação plástica óbvia.

Por exemplo, a fratura de uma amostra de ferro fundido ao longo da seção transversal durante um teste de tração e a fratura de uma amostra de ferro fundido com seção transversal circular ao longo da seção oblíqua durante um teste de torção.

Rendimento plástico: o material produz deformações plásticas significativas e faz com que o componente perca sua capacidade de trabalho.

Por exemplo, a amostra de aço de baixo carbono terá deformação plástica significativa durante a tensão ou torção.

Teoria da força

1. Teoria da tensão máxima de tração:

Quando a tensão máxima de tração σ1 em um ponto do membro atinge a tensão última σb sob condições de tensão unidirecional, o material sofrerá fratura frágil. Assim, os critérios para falha por fratura frágil de componentes com pontos críticos sob condições de tensão complexas são: σ1 = σb.

Consequentemente, as condições de resistência estabelecidas pela primeira teoria de resistência são: σ1 ≤ σb.

2. Teoria da deformação máxima de tração:

Quando a deformação máxima de tração ε1 atinge o valor limite εu sob condições de tensão unidirecional, o material irá falhar devido à fratura frágil. Isso pode ser expresso como ε1 = εu.

A partir da Lei de Hooke generalizada, podemos calcular ε1 como: ε1 = (σ1 – u(σ2 + σ3)) / E, então σ1 – u(σ2 + σ3) = σb.

As condições de resistência estabelecidas pela segunda teoria de resistência são: σ1 – u(σ2 + σ3) ≤ σb.

3. Teoria da tensão máxima de cisalhamento:

Quando a tensão de cisalhamento máxima τMax atinge a tensão de cisalhamento final τ0 sob condições de tensão unidirecional, o material irá falhar devido ao escoamento. Isso pode ser expresso como τMax = τ0.

A fórmula para a tensão de cisalhamento em uma seção inclinada durante a tração axial é τ0 = σs/2 (σs sendo a tensão normal na seção transversal). A fórmula para τMax é (σ1 – σ3)/2. Assim, a condição de dano pode ser reescrita como σ1 – σ3 = σs.

A condição de resistência estabelecida pela terceira teoria de resistência é: σ1 – σ3 ≤ σs.

4. Teoria da energia específica da mudança de forma:

Quando a taxa de mudança de forma em um ponto do membro atinge o valor limite sob condições de tensão unidirecional, o material falhará devido ao escoamento.

A condição de resistência estabelecida pela quarta teoria de resistência é:

√(σ1^2 + σ2^2 + σ3^2 – σ1σ2 – σ2σ3 – σ3σ1) < σs.

2. Rigidez

O que é rigidez

Definição: refere-se à capacidade de membros ou peças de resistir à deformação ou deslocamento elástico sob a ação de força externa, ou seja, a deformação ou deslocamento elástico não deve exceder a faixa permitida do projeto.

A rigidez é um parâmetro que reflete a relação entre deformação estrutural e força, indicando a quantidade de deformação produzida por uma determinada quantidade de força aplicada.

Em termos simples, a rigidez é semelhante a uma mola, onde a rigidez da mola é definida como a razão entre a força de tração e o alongamento. A unidade de rigidez é normalmente expressa em N/m.

Tipo de rigidez:

Quando a carga aplicada é constante, ela é chamada de rigidez estática.

Quando a carga alterna, isso é chamado de rigidez dinâmica.

A rigidez estática abrange a rigidez estrutural e a rigidez de contato.

A rigidez estrutural refere-se à rigidez do próprio membro e inclui rigidez à flexão e rigidez torcional.

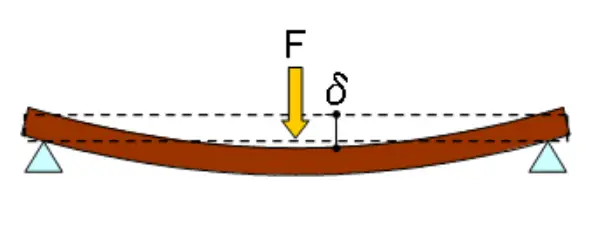

1. Rigidez à flexão: calculada de acordo com a seguinte fórmula:

K=P/δ

Onde P — carga estática (n);

δ—— Deformação elástica na direção da carga (μm)。

2. A rigidez torcional é calculada de acordo com a seguinte fórmula:

Keu=ML/θ

Onde M — torque aplicado (n · m);

L — distância da posição de ação do torque até a extremidade fixa (m);

θ—— Ângulo de torção (°)

3. Relação entre resistência e rigidez

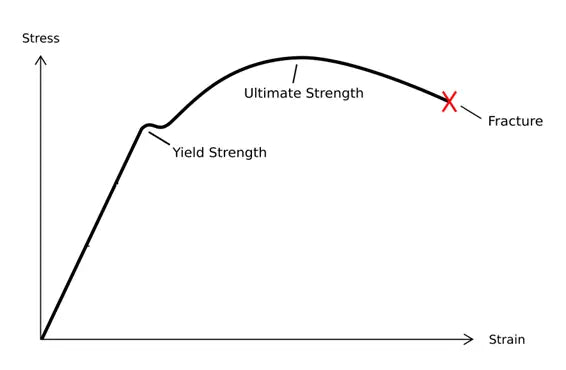

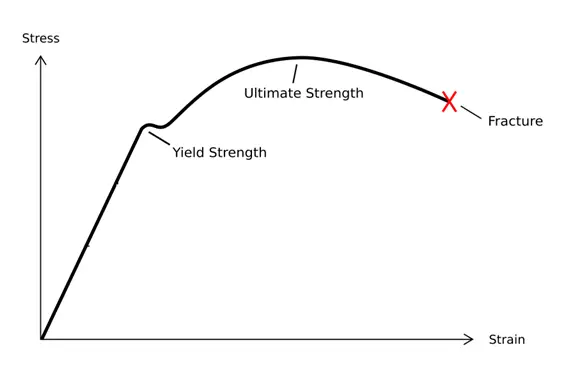

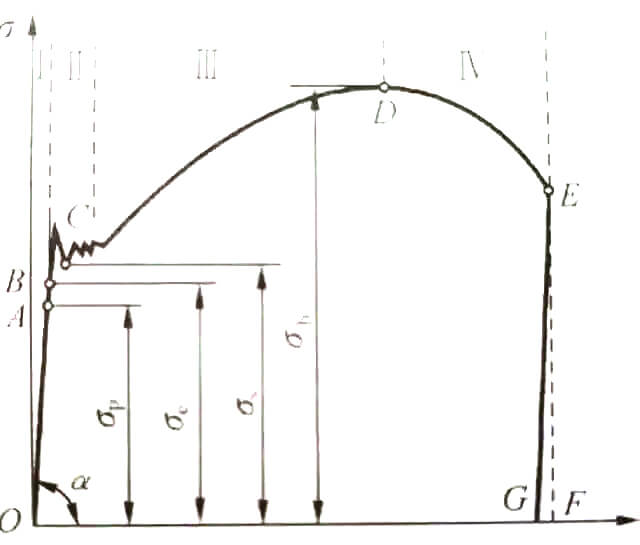

A partir da explicação acima sobre resistência e rigidez, pode-se observar que a resistência se concentra na falha sob força externa e é classificada em escoamento plástico e falha por fratura frágil, que está relacionada à curva tensão-deformação durante o teste de tração. Em comparação, a rigidez refere-se à relação entre deformação e força.

Como mostrado na fig.

A curva da figura pode ser dividida em quatro etapas:

1. Estágio de deformação elástica;

2. Estágio de rendimento;

3. Etapa de fortalecimento;

4. Estágio de estreitamento local.

A rigidez é definida como a resistência à deformação elástica, que ocorre na fase inicial, e é regida pela lei de Hooke em condições elásticas.

O cálculo da rigidez à flexão e à torção sob cargas estáticas é semelhante à lei de Hooke, sugerindo que a rigidez só é medida durante o estágio de deformação elástica.

Na próxima etapa, quando ocorre deformação plástica durante o ensaio de tração, a deformação residual não desaparece. Na curva tensão-deformação, embora a tensão permaneça quase inalterada, a deformação aumenta significativamente. Neste ponto, a tensão atinge o limite de escoamento e o material entra no estágio de falha de escoamento plástico. À medida que a tensão continua a aumentar, a deformação também aumenta até atingir o limite de resistência.

Portanto, a medição da resistência ocorre após o material sofrer deformação elástica e antes de atingir o limite de resistência.

Embrulhe isso

Concluindo, tanto a rigidez quanto a resistência são avaliadas durante a fase de falha das peças, sendo a rigidez medida pela tensão e a resistência medida pela deformação.

Em termos da sua ordem no processo de deformação, a rigidez ocorre na fase inicial, enquanto a resistência ocorre na fase posterior.

Assim, ao avaliar as condições de falha das peças, desde que os requisitos de rigidez sejam atendidos, a peça deverá ser capaz de suportar tensões suficientes durante o estágio de deformação elástica, que por sua vez deverá atender aos requisitos de resistência.

Essa relação se reflete em diversos projetos, como o eixo em equipamentos mecânicos. Normalmente, o tamanho do eixo é determinado com base nas condições de resistência e, em seguida, sua rigidez é verificada com base nas condições de rigidez.

Portanto, os requisitos de rigidez para eixos de máquinas de precisão são muito elevados, e o projeto de seu tamanho de seção transversal é frequentemente controlado pelas condições de rigidez.