Com o rápido desenvolvimento da indústria transformadora, impulsionado pela política nacional de energia limpa, a procura de energia a carvão, hidroeléctrica, nuclear e eólica aumentou, juntamente com a necessidade de grandes máquinas de laminação de placas para processar peças de oleodutos e torres de colunas.

As indústrias offshore de petróleo e gás, petroquímica, química de carvão e a produção de vasos pesados de alta pressão tornaram-se mais predominantes, levando ao uso generalizado de rolos de chapas pesadas especializados na laminação de chapas grossas e de alta resistência, incluindo reatores de hidrogenação de 1.000 toneladas, reatores de liquefação de carvão de 2.000 toneladas e reatores de 10.000 m3 tanques esféricos de gás natural.

Princípio de funcionamento da máquina dobradeira de 3 rolos

Ative o JavaScript

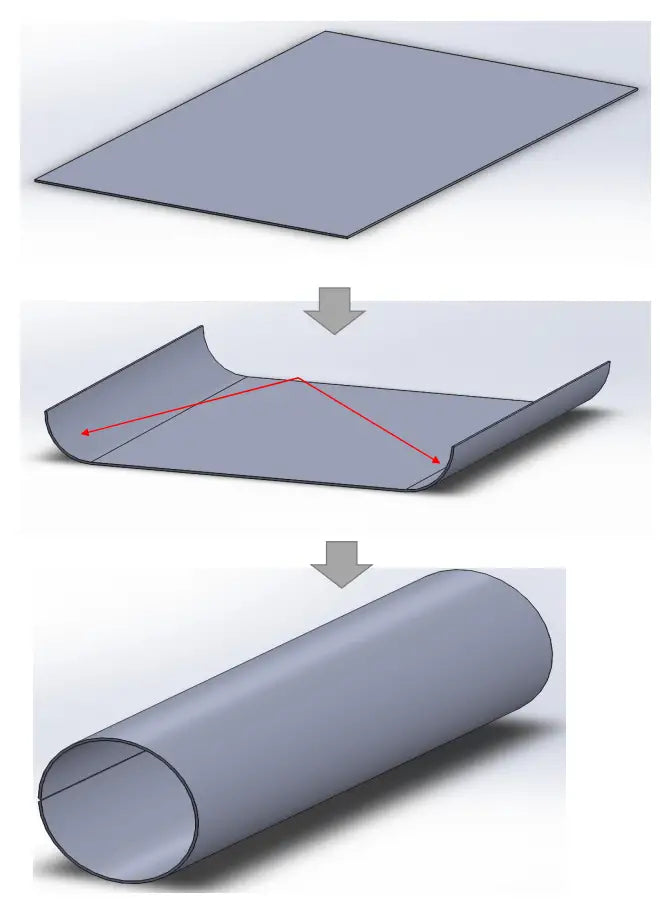

A Máquina Dobradora de Rolos, também conhecida como Máquina Redonda ou Rolo, é um equipamento de conformação versátil usado para laminar placas de metal em cilindros, cones, curvas e outros formatos.

Esta máquina funciona usando o princípio de círculos de formação de três pontos, onde a mudança de posição relativa e o movimento rotacional dos rolos de trabalho causam deformação plástica contínua da chapa metálica, resultando no formato desejado da peça.

A máquina dobradora de rolos é amplamente utilizada em indústrias como fabricação de caldeiras, construção naval, petróleo, produtos químicos, estruturas metálicas e fabricação de máquinas.

Em uma dobradeira típica de 3 rolos, dois rolos inferiores funcionam como rolos ativos e podem girar nas direções positiva e reversa, enquanto o rolo superior serve como rolo seguidor, que pode se mover para cima e para baixo verticalmente. (Veja a figura)

- Assento de rolamento móvel

- Cilindro hidráulico

- Quadro esquerdo

- Base

- Rolo superior

- Rolo inferior

- Tirante

- Quadro direito

- Cilindro hidráulico

- Assento de rolamento fixo

- Engrenagem de rolo

- Redutor

- Motor

- Dispositivo de descarga

O processo de laminação de chapa de aço envolve colocar a chapa entre os rolos superior e inferior. Os três pontos de corte expostos à chapa metálica pelos três rolos fazem com que a placa se dobre em um formato curvo ou circular.

Este processo de conformação de chapa metálica pode ser visto como um processo contínuo de dobra de três pontos realizado pela máquina de dobra de três rolos.

Uma extremidade da placa de metal é alimentada na máquina entre os rolos superior e inferior.

O rolo superior aplica então pressão para baixo na placa de metal, fazendo com que ela sofra deformação plástica por flexão devido à compressão.

A rotação dos rolos inferiores, impulsionada pelo atrito entre a placa e os rolos, faz com que a placa se mova para frente e para trás ao longo de sua direção longitudinal.

O rolo superior continua a exercer pressão para baixo e se move para frente e para trás na placa.

À medida que a placa passa pela zona de deformação do rolo, a deformação plástica ocorre quando a tensão excede o limite de escoamento.

Isto faz com que a placa sofra deformação plástica por flexão ao longo de todo o seu comprimento e seja moldada na forma desejada.

Ajustando a posição relativa entre os rolos superior e inferior, a placa pode ser dobrada em um raio não inferior ao do rolo superior.

Um diagrama do princípio de funcionamento de uma dobradeira simétrica de três rolos é fornecido abaixo.

Os rolos acionados II e III são movidos por um motor e um redutor e giram na mesma direção (ou em direções opostas) na mesma velocidade.

Devido ao atrito entre os rolos e a placa, a placa avança à medida que os rolos giram.

Ajustando a posição do rolo superior, podem ser produzidas placas de curvaturas variadas.

Se a peça não atingir a curvatura desejada após um único processo de laminação, o rolo superior pode ser ajustado e o processo repetido até que o formato desejado seja alcançado.

Os três rolos da dobradeira simétrica de três rolos estão dispostos em um triângulo isósceles, fazendo com que as duas extremidades da peça deixem um segmento de linha reta no processo de laminação.

Este segmento de linha reta, que fica a cerca de metade da distância entre os centros dos dois rolos inferiores, é onde o rolo não pode rolar e é a principal desvantagem deste tipo de máquina.

Apesar de suas limitações, a calandra simétrica de chapas de três rolos é amplamente utilizada devido à sua estrutura simples, facilidade de operação e baixo custo.

O problema do segmento de reta pode ser resolvido por diferentes métodos, dependendo da situação específica, conforme mostrado na tabela abaixo.

| Item | Solução |

| Pré-flexão do cotovelo | Esta técnica envolve a utilização de uma matriz para pré-dobrar as extremidades da chapa de aço em uma prensa, de modo a obter a curvatura desejada. |

| Mantenha a mesada | Adicione a margem de placa apropriada nas extremidades da placa. Depois de estender um certo comprimento nas duas extremidades, o restante (também conhecido como segmento de linha reta) pode ser cortado. |

| Adicione placa de base para pré-dobra | Este método é realizado na laminadora, conforme representado na figura 3b.

Porém, ao adotar este método, é fundamental levar em consideração a capacidade da laminadora, ou seja, a força de flexão combinada da peça e a gaxeta necessária não devem exceder a da laminadora. |

Para outra dobradeira assimétrica de três rolos, o arranjo do rolo do eixo é projetado para eliminar segmentos de linha reta na peça laminada.

A máquina tem a característica de que os dois rolos inferiores podem ser ajustados verticalmente. Um rolo inferior pode ser ajustado para corresponder à distância central do rolo superior, enquanto o outro é elevado para a posição apropriada.

A extremidade inicial da placa de aço pode ser dobrada e enrolada. Após meio rolo, o alinhamento dos dois rolos inferiores é alterado e a laminação continua para eliminar o segmento de linha reta no final da peça.

Alternativamente, a peça de trabalho pode ser virada de modo que a extremidade posterior se torne a extremidade frontal para laminação, o que também eliminará o segmento de linha.

Processo de laminação de máquina dobradeira de 3 rolos

Aqui está uma breve visão geral do processo de laminação de um cilindro curto com diâmetro de 400 mm ou superior, para ajudá-lo a entender a operação de uma dobradeira de três rolos.

Obtendo o material

O material deve ser verificado de acordo com o desenho e requisitos do processo, e não deve apresentar defeitos evidentes em sua superfície.

A qualidade e as especificações do material devem estar em conformidade com os padrões nacionais e industriais relevantes.

Desenhe a linha

Ao expandir, o diâmetro do cilindro deve corresponder ao diâmetro real do invólucro final, e o diâmetro do material do cilindro deve ser calculado com base no diâmetro intermediário do cilindro.

A direção de expansão deve estar alinhada com a direção de laminação do aço e ser limitada a uma posição de 45°. O layout deve ser eficiente, utilizando o material da borda de forma eficaz e aumentando a utilização do aço.

Se o cilindro for construído a partir de múltiplas seções, a soldagem deverá ser executada adequadamente de acordo com os requisitos técnicos de montagem e soldagem do equipamento.

O espaçamento entre as soldas de topo do invólucro final e a solda longitudinal as costuras da seção cilíndrica da carcaça devem ser superiores a 3 vezes a espessura do cilindro e não inferiores a 100 mm.

Se o cilindro estiver conectado a um tubo, suporte, anel de reforço, placa de base, etc., a interposição das soldas longitudinais e circunferenciais no cilindro deve evitar furos no cordão de solda ou ficar muito próximo dele, e o anel de reforço ou a placa de base deve cobrir as costuras de solda.

O desenho da linha deve ser preciso, usando um método de mapeamento geométrico para desenhar uma linha vertical, bissetriz e ponto médio, em vez de um quadrado mestre.

Deixe as margens necessárias, primeiro desenhe a linha de corte da borda na placa de metal, depois a linha do material real e verifique a linha.

Requisitos de tolerância para linhas de desenho para blanking:

O requisito de tolerância para o desenho da altura do cilindro H é H ± 1 mm.

A diferença entre duas linhas diagonais (△ L = L1 – L2) deve ser menor ou igual a 2mm, e a tolerância de comprimento da seção do cilindro é L ± 3mm.

A fórmula do perímetro é L = π (Di + S), onde Di é o diâmetro do cilindro (mm) e S é a espessura do cilindro (mm).

Após a marcação, é feito um transplante da marcação do material na caixa de 100mm x 100mm no canto superior direito da chapa de aço.

Supressão e processamento de bordas:

Para chapas de aço carbono com espessura inferior a 12 mm, o corte é realizado com uma máquina de corte, se possível (caso contrário, é usada uma máquina de corte semiautomática).

Após o corte, a escória deve ser limpa e rebarbada.

Para chapas com espessura superior a 6mm que necessitam de ranhura, são utilizadas máquinas de corte semiautomáticas ou chanfradoras. Para chapas com espessura inferior a 6 mm, deve-se utilizar o método de retificação.

As ranhuras geradas pela máquina de corte por chama devem ter a escória limpa, e a ranhura de soldagem não deve apresentar falhas como trincas ou delaminações.

Antes da soldagem, a superfície da junta soldada deve ser limpa de quaisquer impurezas prejudiciais, como óxido, graxa e escória.

A faixa de folga (calculada a partir da ranhura ou borda da placa) deve ser ≥ 20mm.

Pré-dobra

Ao rolar uma placa, as extremidades da placa podem ser dobradas devido à falta de contato com o rolo superior, resultando em bordas retas residuais.

Durante a dobra simétrica, a borda reta residual é normalmente cerca de metade da distância central do rolo inferior e depende da espessura da placa.

A flexão assimétrica resulta em arestas retas residuais que são aproximadamente 1/6 a 1/10 daquelas da flexão simétrica.

Essas arestas retas residuais podem ser difíceis de eliminar completamente durante a correção e podem levar a problemas de qualidade e acidentes com o equipamento, por isso devem ser pré-dobradas.

Caso a pré-dobragem não seja possível, podem ser corrigidas utilizando um gabarito após a laminação final.

Antes de dobrar, a superfície da placa de aço e a superfície do rolo devem ser limpas e qualquer ferrugem, couro, lã, bordas, cantos ou partículas rígidas devem ser removidas.

Por exemplo, na laminação de aço inoxidável, os rolos superiores e inferiores devem ser protegidos envolvendo-os com fita adesiva ou camada de tinta especial, e a camada protetora não deve conter partículas rígidas.

Alinhamento central

Quando a placa é inserida na laminadora, para evitar desalinhamento, a peça deve ser girada e o eixo principal da peça deve ser alinhado paralelamente ao eixo do rolo para garantir que a laminação redonda seja de boa qualidade.

Círculos Rolantes

A laminação circular é a etapa principal na formação do produto e pode ser realizada em processos de passagem única ou de passagem múltipla.

O número de passes depende dos requisitos do processo, como a taxa máxima de deformação permitida na laminação a frio, e das limitações do equipamento, como as condições de aderência e potência.

Uma certa quantidade de laminação excessiva deve ser aplicada quando o retorno elástico na laminação a frio for significativo.

O desfasamento longitudinal da extremidade do cilindro deve ser inferior a 1,5 mm. O processo de laminação da placa está representado na figura anexa.

Correção de arredondamento

O objetivo da correção do arredondamento é tornar a curvatura de todo o círculo o mais uniforme possível, melhorando assim a qualidade do produto. Normalmente, as etapas são:

(1) Alimentação: Com base na experiência ou cálculo, os rolos podem ser ajustados para a posição de curvatura máxima correta.

(2) Laminação Redonda: Role o cilindro duas vezes sob curvatura de correção, concentrando-se na posição de soldagem para obter uma curvatura consistente em todo o círculo.

(3) Descarga: Diminua gradualmente a carga, permitindo que a peça seja rolada diversas vezes sob carga de correção reduzida.